焦化干气制氢装置提高制氢量研究

2016-07-10韩其利王贤山魏艳艳周海峰王春雷

韩其利 王贤山 魏艳艳 周海峰 王春雷

摘 要: 通过六西格玛方法探讨了制氢装置提高制氢量的影响因素。结果表明正和集团焦化干气制氢装置转化出口温度在755~762 ℃、原料气量在3 360~3 400 Nm?/h范围内,可以满足制氢量≥9 500 Nm?/h,氢气纯度≥99%,产品氢CO含量<10×10-6,产品氢CO2含量<10×10-6要求。

关 键 词:六西格玛;制氢;焦化干气;转化反应

中图分类号:TQ 116 文献标识码: A 文章编号: 1671-0460(2016)04-0803-02

Abstract: Influence factors of improving hydrogen yield of hydrogen production unit were investigated by six-Sigma method. The results show that, when outlet temperature of the conversion reaction is 755~762 ℃, material volume is 3 360~3 400 Nm?/h, the hydrogen yield can reach 9 500 Nm?/h, and hydrogen purity can reach 99%, CO content in hydrogen is less than 10×10-6, CO2 content is less than 10×10-6.

Key words: Six-Sigma; Hydrogen production; Coking dry gas; Conversion reaction

正和集团制氢装置自2006年12月份开工以来产氢量平均在8 000 Nm?/h左右,与装置设计值存在偏差,有一定的提升空间。随着企业加工规模的扩大,汽油加氢装置的开工运行,正和集团制氢装置目前产氢量已不能满足氢源需求,难以达到产品提升的需求。本文从六西格玛的管理方法出发,查找装置存在的问题,找出根本原因并解决,以提高装置制氢能力,使效益最大化[1]。

1 装置的运行原理及基线水平

正和集团的制氢装置设计是以焦化干气为主原料,生产氢气规模为10 000 Nm?/h工业氢。装置技术采用轻烃水蒸气转化造气、变压吸附(PSA)净化工艺技术路线。其中,轻烃水蒸气转化造气、变压吸附(PSA)净化工艺技术均采用上海华西化工科技有限公司的专有技术。该装置由原料气压缩、原料气精制、轻烃水蒸气转化、中温变换、PSA以及余热回收等部分组成[2]。

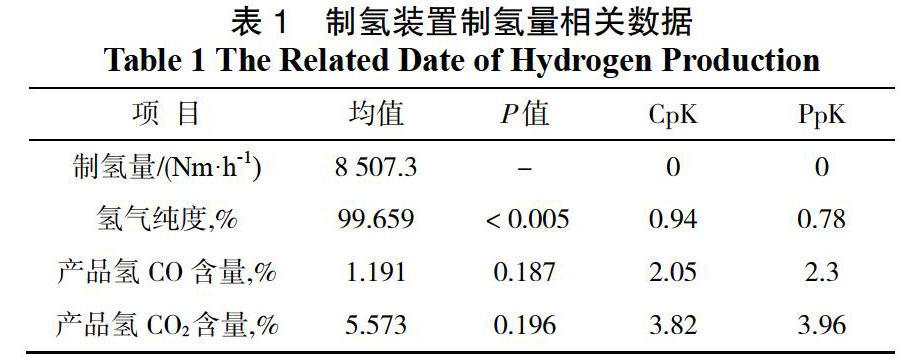

采用六西格玛过程能力分析方法对2014年4月至5月装置制氢量及相关数据分析得出表1。

由表1数据可以看出制氢装置制氢量均值为8507.3 Nm?/h,与装置设计值10 000 Nm?/h相差较大,制氢量CpK,PpK值均为0,过程能力很差,亟待改善。氢气纯度均值99.659,满足装置要求,其CpK,PpK值表明其短期过程能力、长期过程能力尚可,能够满足控制要求。产品氢CO含量均值为1.191,其CpK,PpK值表明其短期能力、长期能力充分,能够满足控制要求。产品氢CO2含量均值5.573,其CpK,PpK值表明其短期能力、长期能力充分,能够满足控制要求。

2 装置制氢量影响因子分析

对制氢装置运行单元进行因子分析,采用团队头脑风暴法对原料进装、脱硫部分、转化部分、中温变换部分、PSA提纯部分影响因子进行分析,共找出31个因子。通过C&E矩阵对31个因子进行打分,采用柏拉图对关联因子进行筛选得出图1。

通过图1可知,有13个因子对目标影响近80%,对其13个因子用FMEA进一步分析。分析后得出可以速赢的三个因子:转化催化剂、中变催化剂及脱附气压力。

2.1 三因子速赢方式改善[3]

(1) 转化催化剂撇头、筛选处理,补充Z418催化剂0.2 t,Z417催化剂0.9 t。转化气中催化剂含量为4.6%左右。

(2) 中变催化剂更换11.3 t。中变气中CO含量1.60%左右。

(3)脱附气压力调整为0.04 MPa。投用小火嘴,将脱附气与燃料气分开燃烧。火嘴燃烧正常。

三因子速赢后,制氢量约提高至8 727 Nm?/h。

2.2 关键因子相关性分析

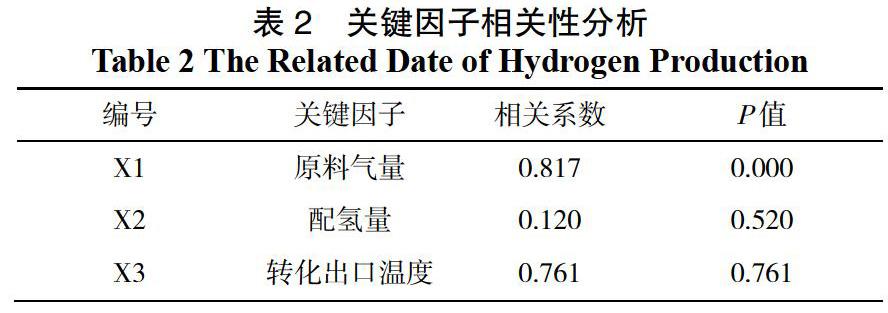

速赢后FMEA分析得出关键因子有原料气量、配氢量、转化出口温度。对关键因子相关性分析得出表2。

由表2数据可以看出原料气量、转化出口温度与制氢量是相关的,配氢量与制氢量无相关性。为避免浪费氢源,同时考虑到装置工艺运行要求,将配氢量定为(300±10)Nm?/h[4,5]。

原料气量、转化出口温度与制氢量有显著影响。对其进行回归分析得出:制氢量=14 687-4.89原料气量+0.000 967原料气量2;制氢量=489 843-1 291转化出口温度+0.866 4转化出口温度2。

3 装置制氢量相关因子实验设计

影响制氢量的关键因子有2个,在已确认为最优区域的范围内,进行响应曲面实验,来研究响应变量Y与自变量X的关系,进而找到自变量的参数设置使得响应变量Y得到最佳值。通过CCF设计,得出表3。

通过响应曲面实验得出:模型总体有效,没有失拟现象。R-Sq=98.24%与R-Sq(调整)=96.98%比较接近,说明模拟较好。转化出口温度、原料气量×原料气量、转化出口温度×转化出口温度、原料气量×转化出口温度都是高度显著的,而原料气量则不显著。

最后确定回归方程为:制氢量=567 088-11.8原料气量-1 448转化出口温度+0.007 44原料气量×原料气量+1.07转化出口温度×转化出口温度-0.0473原料气量×转化出口温度(图2)。

为保证装置稳定运行,考虑到装置运行后期转化炉尾管出现严重炭化现象,转化出口温度不宜过高。我们要求转化出口温度低于762 ℃。根据等值线图结果,我们确定转化出口温度在755~762 ℃、原料气量在3 360~3 400 Nm?/h范围内(如图2中阴影部分所示),可以满足制氢量≥9 500 Nm?/h,氢气纯度≥99%,产品氢CO含量<10×10-6,产品氢CO2含量<10×10-6要求。

由图3可知:改善前后制氢量对比发现,制氢量明显提高,且数据正态分布,过程能力较好。

4 结 论

通过六西格玛分析,制氢装置制氢量的关联因子有转化出口温度及原料气量。实验设计得出转化出口温度在755~762 ℃、原料气量在3 360~3 400 Nm?/h范围内,可以满足制氢量≥9 500 Nm?/h,氢气纯度≥99%,产品氢CO含量<10×10-6,产品氢CO2含量<10×10-6要求。

经过改善,制氢量达到了预期的目标,同时氢气纯度、产品氢CO含量、产品氢CO2含量等指标也得到了保证,但由于时间关系,对长期流程能力的状况还有待进一步验证。同时需要按照控制计划,监控各参数的指标,将制氢量控制在目前水平。

参考文献:

[1] 中国质量协会.六西格玛管理[M].第三版.北京:中国人民大学出版社,2014.

[2] 王正烈.物理化学[M].第二版.北京:化学工业出版社,2006.

[3] 王者顺.制氢装置操作工[M].北京:中国石化出版社,2007.

[4] 庞少伟,李栋,秦建军.焦化干气制氢装置运行分析及扩量改造研究[J].石油与天然气化工,2011,02(11):132-136.

[5] 杨川,等.天然气组分对合成氨装置的影响[J].云南化工,2014(3):32-36.