尾气脱液罐改造及分析

2016-07-10孙兆申赵志红冯松

孙兆申 赵志红 冯松

摘 要:对醇酮装置高压洗涤塔的尾气处理工艺进行技术改造,增设一尾气脱液罐,有效地解决了反应尾气中夹带洗涤油过多的问题。既避免了洗涤油排放大气对环境的污染,又能够对洗涤油进行回收利用,对于降低醇酮装置的环境污染,节约洗涤油,以及装置的平稳生产起到关键作用。

关 键 词:醇酮;尾气;脱液罐;洗涤油;吸收;洗涤塔

中图分类号:TQ 052 文献标识码: A 文章编号: 1671-0460(2016)03-0570-03

Abstract: Technical revamp of exhaust treatment process in high pressure scrubber of alcohol ketone device was carried out by adding a tail gas liquid removal tank, which could solve the problem that the reaction tail gas contained much washing entrained oil. This method can avoid the washing oil emission pollution to air in the environment, and reuse washing oil. At the same time, the adjustment can play a key role in reducing environmental pollution of alcohol ketone plant, saving scrubber oil, and ensuring smooth production of the device.

Key words: Alcohol ketone; Exhaust gas; Liquid removal tank; Oil absorption; Washing tower

醇酮装置是辽阳石化分公司14万t精己二酸生产线上的一套中间装置,1975年引进法国隆伯利公司的生产技术,1981年建成投产,采用环己烷无催化氧化法,新老环己烷装置供给的环己烷为主要原料,经贫氧空气氧化法工艺制造环己醇和环己酮的混合物,简称醇酮,然后醇酮供己二酸装置作原料。醇酮装置原设计生产能力42 880 t/a,2000年装置进行扩能改造,增加了一台氧化反应器,装置生产能力提高25%,即53 600 t/a。

随着生产能力的提高,负责醇酮装置尾气处理工段设备没有任何改动,高压洗涤塔塔内气体流速增加,尾气出口夹带洗涤油现象十分严重,带到装置周边空气中和地面油污较多,造成装置现场周边环境恶劣,环保压力较大。在国家环境保护法对环保要求日益严格的要求下,改造高压洗涤塔,减少尾气中洗涤油的排放,具有重要意义。

国内外也有很多关于石油化工装置产生的尾气处理的报道[1-8],方法也不尽相同,但关于醇酮装置尾气处理还未见报道。

1 高压洗涤塔洗涤工艺流程叙述

环己烷在5台氧化反应器内被氧含量12.5%的贫氧氧化后,反应器顶部的尾气为氧含量2%的反应尾气,反应尾气中含有环己烷,反应尾气中90%的环己烷经过换热器冷凝回收后,尾气中仍然含有少量环己烷,为了回收尾气中的这部分环己烷,反应尾气经高压洗涤塔洗涤回收。

经过冷凝含有少量环己烷的反应尾气从高压洗涤塔中下部进入,洗涤油经洗涤油泵从高压洗涤塔塔顶进入,两相逆流接触,洗涤油吸收气体中的环己烷后从塔底排出,进入解吸塔进行解吸操作回收环己烷,解吸后的洗涤油进入洗涤油储罐,循环利用。

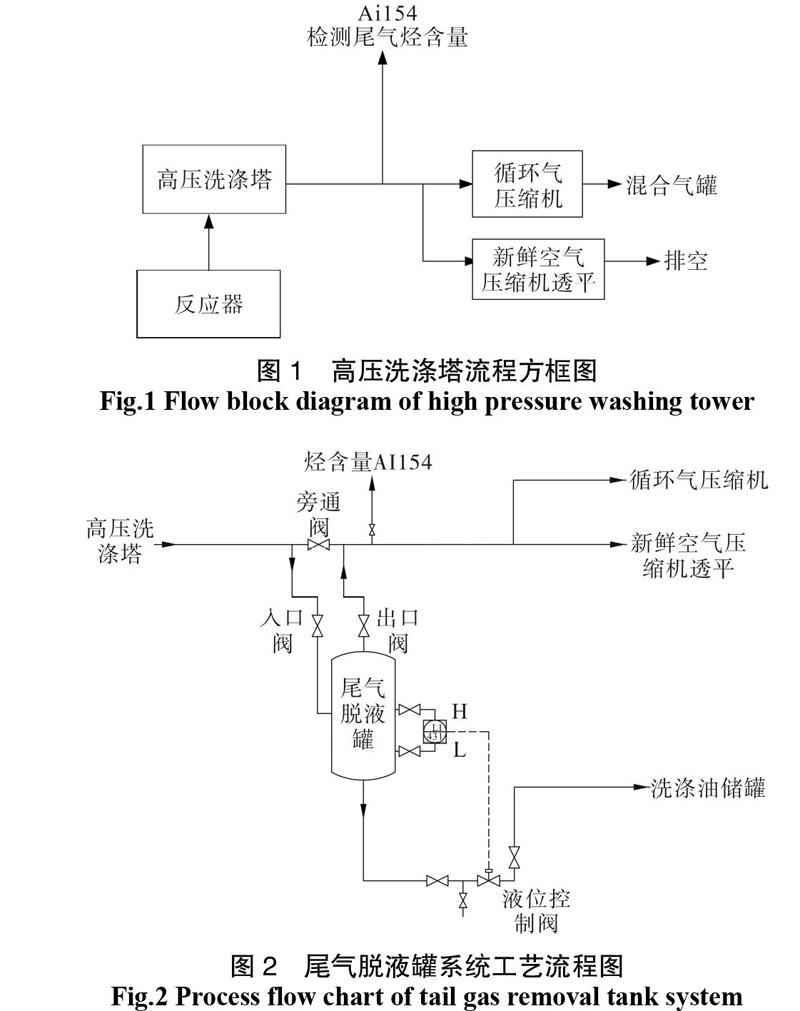

脱去环己烷的反应尾气经过在线烃含量检测表AI154,检测表显示了高压洗涤塔吸收效果的好坏,根据检测表的数据变化调节高压洗涤塔进油量多少。经过吸收后的反应尾气一部分经进入循环气压缩机做循环气体,与新鲜空气压缩机来的新鲜空气混合成贫氧,再次共给反应器使用;另一部分尾气进入新鲜空气压缩机透平做功后排入大气,影响装置周边环境的即使这部分气体。高压洗涤塔流程方框图见图1。

2 高压尾气脱液罐改造内容

2.1 改造内容

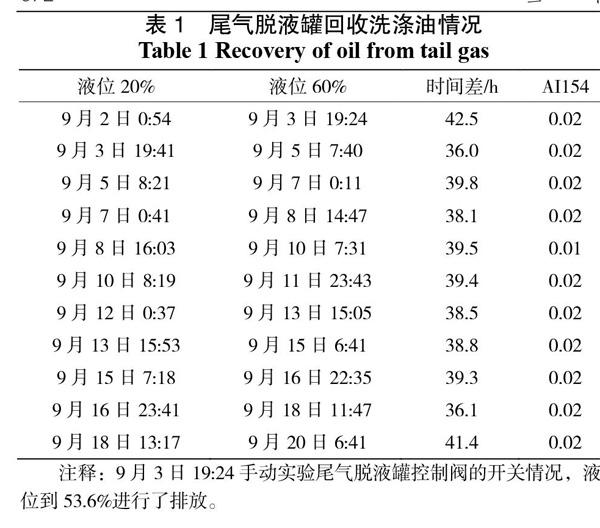

作为辽阳石化分公司公司级隐患治理项目,车间工艺技术人员经过分析讨论,决定在高压洗涤塔尾气出口增加一尾气脱液罐,达到油气分离的目的。尾气脱液罐具体流程见图2。

醇酮装置将高压洗涤塔气相出口管线从中间加阀隔断,经过洗涤油吸收后的尾气进入新增的尾气脱液罐,在罐内装有除沫器,气体中夹带的液体洗涤油在罐中进行分离。气体分离脱油后自脱液罐顶部出口排出,返回原管线,进入循环气压缩机和新鲜空气压缩机透平使用。

尾气脱液罐顶部设有压力现场指示仪表,罐底部设控制室显示的液位报警系统,当高液位报警(60%)时,系统自动开启罐底部液体排出管线上的控制阀,将尾气脱液罐内洗涤油排入洗涤油储罐中,低液位报警(20%)时,系统自动关闭控制阀。

2.2 主要性能指标

(1)尾气脱液罐的规格为?2 200×4 000×(5+10);

(2)设计压力为4.3 MPa,设计温度为40 ℃;

(3)筒体封头材质为复合钢板: Q245R+316L;钢结构、地脚螺栓选用Q235—A;支腿选用Q235—B;

(4)由于设备材料为复合材料,复材为不锈钢,故腐蚀数据为零;

(5)使用年限30 a。

2.3 尾气脱液罐的原理

由于气体与液体的密度不同,液体在与气体一起流动时,液体会受到重力的作用,产生一个向下的速度,而气体仍然朝着原来的方向流动,也就是说液体与气体在重力场中有分离的倾向,向下的液体附着在壁面上汇集在一起通过排放管排出。这种重力沉降的优点主要有:

(1)设计简单,只需要设一个尾气脱液罐就能解决大问题。

(2)设备制作简单,可行性高,而且不耽误生产。

(3)阻力小,由于结构简单,对于气体产生的阻力很小,不影响系统的稳定。

2.4 尾气脱液罐的投用

2011年8月31日16:00,随着新增尾气脱液罐系统置换合格,尾气脱液罐出口阀、入口阀相继缓慢打开,尾气脱液罐系统开始进入投用环节。9月1日10:00,随着尾气脱液罐旁通阀在保证系统压力稳定的条件下缓慢关闭,标志着尾气脱液罐系统正式进入投用状态。

投用尾气脱液罐罐前后装置系统压力没有明显变化,分析发现,经过尾气脱液罐的沉降,尾气脱液罐的油液位缓慢上升,进入循环气压缩机和新鲜空气压缩机透平的洗涤油明显减少。

3 投用后的效果

3.1 净化了环境

经过增加尾气脱液罐改造后,醇酮装置周边环境改造效果非常明显。目前,反应尾气排放口尾气夹带“黑烟”的现象已经完全消除,气体中夹带洗涤油现象完全解决。

醇酮装置周边地面设备管线卫生得到了极大改善,设备管线也没有洗涤油的继续粘附,消除了地面油污严重的安全隐患。

尾气脱液罐的增加,达到了预期的改造目标,装置环境卫生安全得到稳步提高。

3.2 回收了洗涤油

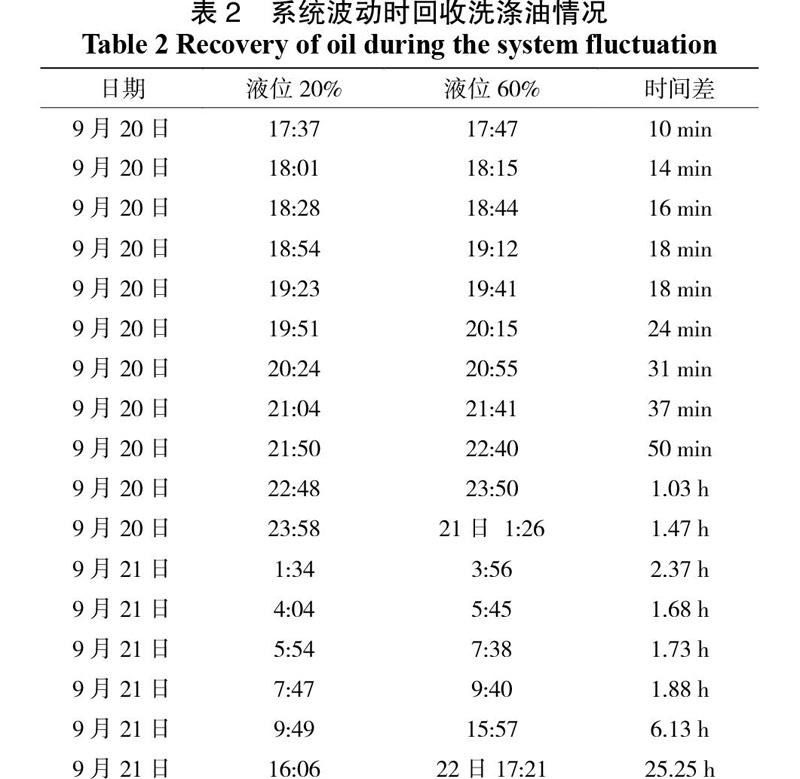

尾气脱液罐起还起到了回收气体中洗涤油的作用,尾气脱液罐中洗涤油达到60%液位时,排放阀自动打开,尾气脱液罐中的洗涤油在压力作用下排放到洗涤油储罐中。尾气脱液罐回收洗涤油情况,详见附表1。

3.3 避免系统波动

尾气脱液罐的投用,避免了高压洗涤塔进油量波动时,洗涤油进入循环气压缩机,保证装置的平稳运行,减少系统波动。2011年9月20日16:21,由于高压洗涤塔进油泵入口阀故障,切换到备台泵,造成高压洗涤塔洗涤油流量达到10 m3/h,造成大量洗涤油从高压洗涤塔塔顶部进入尾气脱液罐,造成系统波动,具体参数见表2。由表2可以看出,发生波动时,尾气脱液罐最少15 min就排放一次,说明大量的洗涤油从高压洗涤塔带入了尾气脱液罐,随着操作员的控制操作,尾气脱液罐排放时间间隔逐渐延长,共排放了16次。AI154一直控制在0.02以下,达到了参数的控制范围,说明反应尾气中的洗涤油大部分回收在了尾气脱液罐。

如果没有尾气脱液罐的缓冲作用,洗涤油就会大量进入循环气压缩机,造成循环气压缩机爆炸的危险;大量洗涤油也会进入新鲜空气压缩机透平,造成危害。

4 结束语

尾气脱液罐自投入使用以来,生产运行平稳,操作简单,达到了无人值守自动操作,起到明显效果。

尾气脱液罐的投用改善了现场环境卫生,消除安全隐患,尾气排放安全可靠。尾气脱液罐对装置的安全平稳生产起到重要作用,避免了系统波动。同时每年可以多回收洗涤油,节约了生产成本,降低了装置单耗,增加了装置的竞争力。

尾气脱液罐在醇酮装置的成功投用,对化工生产中尾气处理起到借鉴作用,在环保要求日益严格的今天,具有现实意义。

参考文献:

[1] 殷树青,毛兴民,唐昭峥.甲醇装置酸性尾气工业处理试验[J].化工环保,2004, 24(6):444-448.

[2] 田永淑.硫酸生产尾气的回收[J].化工环保,2000, 5:49-50.

[3] 侯纪蓉.如何提高光气尾气的处理效果[J].化工环保,1999, 19 (5):1-4.

[4] 李瑶.粗苯加氢尾气燃烧环保节能减排新技术[J].中国石油和化工标准与质量,2011, 31(10) :36-37.

[5] 祁卫东.建立环保装置减少尾气排放量[J].贵州化工,2006, 31(2):37-39.

[6] 陈赓良. SCOT法尾气处理工艺技术进展[J].石油炼制与化工,2003, 10:28-32.

[7] 彭荣华,杨明平,黄念东.工业锅炉燃烧处理甲醛尾气技术[J].化工环保. 2003, 23(3) :105-152.

[8]王吉云.100 kt/a硫磺回收装置尾气处理单元改造[J].石油与天然气化工.2010, 39(4): 307-310.