宽馏分油加氢制取溶剂油和白油的研究

2016-07-10刘玉哲郭培

刘玉哲 郭培

摘 要:以洛阳金达石化有限责任公司特种油品厂10×104 t/a宽馏分装置的宽馏分油为原料,采用催化剂a和催化剂b组合工艺,在金达研发中心200 mL加氢装置上进行高压加氢制取溶剂油和白油等特种油品的研究。考察了反应压力(16.5~18.5 MPa)、反应温度(315~355 ℃)、质量空速(WHSV)(0.3~0.6 h-1)和氢油体积比(1 000:1~1 800:1)对加氢精制产物油性质的影响,并确定最佳的工艺参数。结果表明,产物油硫含量随着反应温度、压力、氢油体积比的增大而减小,随着空速的增大而增大;产物油芳烃含量随着反应压力、氢油体积比的增大而减小,随着反应温度和空速的增大而增大。对加氢产物油进一步蒸馏切割得到25%溶剂油馏分、60%白油馏分和11%减底尾油馏分。对产物油馏分进行含量分析,生成的产品油分别满足溶剂油和白油标准。

关 键 词:宽馏分油;加氢精制;催化剂;溶剂油;白油

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2016)03-0507-04

Abstract: Taking wide range oil from China machinery TDI international engineering company limited Luoyang branch as raw material, solvent oil and the white oil were prepared over A and B catalysts in a fixed-bed hydrogenation reactor of 200 mL.Effect of reaction pressure, temperature, WHSV and hydrogen-to-oil ratio on properties of prepared products were investigated, and the best process parameters were obtained. The results indicate that the sulfur content of products decreases with increasing of hydrogen pressure, reaction temperature and volume ratio of hydrogen to oil, but it increases significantly with increasing of WHSV; aromatic hydrocarbon content of products decreases with increasing of hydrogen pressure and volume ratio of hydrogen to oil, but it increases significantly with increasing of reaction temperature and WHSV. The hydrogenation product was cut into solvent oil, white oil and tail oil. The solvent oil, white oil and tail oil fractions accounted for 25%, 60% and 11%. Their sulfur and aromatic hydrocarbon contents were analyzed. The results indicate that the produced oil can achieve the standards of solvent oil and the white oil.

Key words: Wide range oil; Hydrofining ; Catalysts; Solvent oil ; White oil

特种油品是从石油产品中分离出来的具有特殊用途或用于专门设备的一类油品的总称。作为某些特定加工过程不可缺少的辅剂,被广泛应用于食品、医药、化工、金属加工、纺织、制胶、电子、仪表、日化、油漆、油墨等诸多行业[1-4]。因其质量高、生产量少和不普遍生产的特点和国家出台的有关特种油品政策来看,在经济增速逐渐下滑的当今特种油品依然将有很好的发展。特种油品行业产品众多,溶剂油和白油也是特种油品行业产品。日益苛刻的环保法规和日益严格的环保要求使得精细化工、电子工业、家居用品、日用化学品等领域对特种油品要求不断提高,特种油品的生产将向低芳、低硫、无味、无色的环保型特种油品趋势发展[5]。

洛阳金达石化有限责任公司特种油品厂10×104 t/a宽馏分装置生产的D系列溶剂油和白油产品无色、无味、透明。D系列溶剂油要求芳烃含量不高于0.3%(w/w),硫含量不高于1 μg·g-1;白油要求芳烃含量不高于0.1%(w/w),硫含量不高于1 μg·g-1。但目前存在问题是生成的白油产品芳烃含量会时不时的超出标准要求。为了保证目标产品的质量,金达研发中心在200 mL加氢试验装置上模拟装置工况以装置宽馏分油为原料,以中石化抚顺石油化工研究院开发研制的催化剂a和洛阳石油化工工程公司研究院研制的催化剂b进行高压临氢制取溶剂油和白油的研究工作。重点探讨了加氢过程的工艺参数对产物性质的影响,并确定最佳反应工况;在此最优反应工况下进行宽馏分油加氢精制研究。

1 试验部分

1.1 试验原料

试验原料,取自洛阳金达石化有限责任公司特种油品厂10×104 t/a宽馏分装置,原料颜色较深偏黄同时伴有刺激性气味,其物理化学性质见表1。由表1可看出,原料油馏程较宽,芳烃含量和硫含量较高。

1.2 试验催化剂

采用中石化抚顺化工研究院研制的催化剂a和洛阳石油化工工程公司研究院研制的催化剂b。催化剂a为Co-Mo-Ni-W型,具有孔容、比表面积大,分散均匀、活性金属含量高,机械强度高、加氢活性好等特点。催化剂b以改性二氧化钛、氧化化铝为载体,钨、镍为活性组分,具有加氢性能强、活性高等特点。催化剂a和b的物理化学性质见表2。

1.3 工艺流程

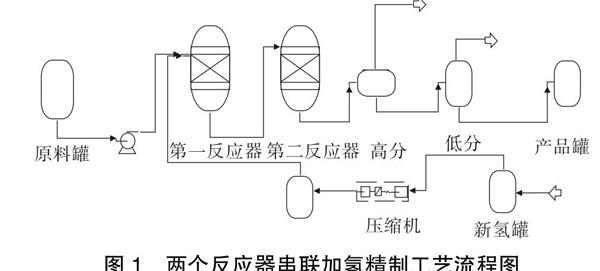

试验在200 mL固定床加氢装置上进行,试验所用装置配备精密的仪表、先进的控制系统和性能稳定的机泵设备,操作时自动化程度较高,试验所得数据准确且可靠。试验评价装置反应压力≤20 MPa,反应温度最高450 ℃。反应器规格为:Φ48 mm×10 mm ×1 636 mm。试验时第一个反应器内装填化剂a,第二个反应器内装填催化剂b。两个反应器串联加氢精制工艺流程见图1。

3.0 MPa氢气由氢气增压机增压后经气体质量流量计与原料油气液混合依次进入第一、第二反应器进行加氢精制反应。反应产物经过高低分气液分离后得到产品。

1.4 分析测试方法

试验中测试项目及分析方法见表3。

2 结果与讨论

2.1 反应条件对加氢精制产物油的影响

2.1.1 反应压力的影响

在反应温度325 ℃,空速0.6 h-1,氢油比1 000:1条件下,不同反应压力下的加氢结果见图2。

由图2可知,随着反应压力增大,生成油的硫含量和液体收率都略微下降,芳烃含量先下降后上升。提高反应压力,可以使液相物流有所增加,反应将有利于生成物的方向进行,有利于硫含量的脱除。但同时反应氢耗和热增加。随着压力的增大,比较芳烃、硫含量和液体收率的变化,选择反应压力16.5 MPa。

2.1.2 反应温度的影响

在反应压力为16.5 MPa,空速0.6 h-1,氢油比1 000的条件下,不同的反应温度对加氢产物油性质影响可见图3。由图3知,反应温度的逐渐升高,生成油的硫含量和液体收率降低,生成油中的芳烃含量略微上升。反应温度345和355 ℃时,生成油中硫含量可稳定在3.5μg/g左右;但随着反应温度的升高,生成油液体收率降低,这是因为过高的反应温度,会使裂解反应加剧,气体产率增加,从而使得生成油液体收率降低。综合比较后,选择温度325 ℃。

2.1.3 质量空速(WHSV)的影响

在反应压力16.5 MPa,反应温度325 ℃,氢油比1 000条件下,不同质量空速的加氢结果见图4。由图4可知,随着空速的减小,生成油中硫含量、芳烃含量和液体收率都随之降低。降低空速降低了进料量,原料在催化剂床层的停留时间变长,反应的深度有所提高,但过低的空速,会使裂解反应加剧,从而使液体收率降低。从图4可看出,空速降至0.4 h-1 生成油液体收率和芳烃含量影响显现出平缓趋势,选择空速为0.4 h-1。

2.1.4 氢油体积比的影响

在反应压力16.5 MPa,反应温度325 ℃,空速0.4 h-1条件下,不同氢油体积比时的加氢结果见表4。由表4可知,随着氢油体积比的增大,生成油中硫含量、芳烃含量都随之降低。氢油体积比的增大,提高了氢分压,有利于提高反应深度;有利于反应热的导出,减少催化剂床层温升。综合比较生成油中硫和芳烃含量,选取氢油体积比为1 800∶1。

2.2 加氢产物油切割方案及各馏分油性质

反应压力为16.5 MPa、反应温度为325 ℃、空速0.4 h-1和氢油比1 800∶1的最优工况下,对宽馏分油进行加氢试验,反应结束后对产物油进行蒸馏切割。宽馏分原料油经过加氢反应后的产物有烃类气体、生成油(轻油、溶剂油、白油馏分、尾油馏分)、水、H2S和NH3等。

产物油全馏分反复切割得到25%的溶剂油馏分(150~260 ℃)、60%的白油馏分(260~330 ℃)和11%的尾油馏分(>310 ℃)。宽馏分油经过加氢精制后液体收率达到97.6%左右。

2.2.1 加氢精制溶剂油馏分性质

与原料油相比,加氢精制后的液体产物性质明显改善,芳烃和硫含量大大降低。宽馏分油加氢精制后溶剂油馏分无色、无味、透明,具体性质见表5。由表5可知,加氢改质后溶剂油馏分芳烃含量小于0.1% (w/w),硫含量小于1 μg·g-1,粘度、闪点也都满足企业溶剂油标准。

2.2.2 加氢精制白油馏分性质

宽馏分油加氢精制后白油馏分无色、无味、透明,具体性质见表6。由表6可知,加氢改质后白油馏分中芳烃明显降低,生成油5#白油满足国家工业白油行业标准SH/T0006-2002[6]要求。

2.2.3 加氢精制尾油馏分性质

宽馏分油加氢精制后尾油馏分性质表7。从表7可看出,尾油馏分是很好的加氢裂化原料,下一阶段可通过异构降凝-加氢精制组合工艺进行尾油精制改产食品级白油的研究[7]。

3 结 论

(1)对金达特种油品厂10×104 t/a宽馏分装置的宽馏分油全馏分应用中石化抚顺石油化工研究院开发研制的催化剂a和洛阳石油化工工程研究院研制的催化剂b进行两个反应器串联加氢精制的试验,在高温、高压和临氢条件下,能有效的脱除芳烃、硫等杂质,产物的性质有了较大的改善。

(2)根据反应得到产物的性质,从而确定最佳的操作参数为反应压力16.5 MPa,反应温度325 ℃,氢油体积比1 800∶1,WHSV 0.4 h-1。

(3)宽馏分油经高压加氢得到的试验产品溶剂油和白油外观均无色、无味、透明,其性能分别满足溶剂油标准和相关白油标准。

(4)通过金达研发中心200 mL加氢装置上加氢精制反应条件优选的研究,对装置工艺条件优化提供了一定的数据支持,为企业生产环保型溶剂油和白油等优级特种油品提供了一定的参考价值。

参考文献:

[1]全辉,姚春雷,刘平. 加氢生产低芳溶剂油技术[J].当代石油石化,2007 ,15(12) :38-44.

[2]霍宏敏,孙殿成. 加氢法生产优质特种溶剂油[J].炼油技术与工程,2004 ,34(5) :16-19 .

[3]陈国强,产圣.加氢脱芳精制溶剂油的研究[J]. 石油化工技术与经济,2009,25(6) :44-47 .

[4] 房宏宽, 王起军,赵永智. 清洁溶剂油加氢生产技术[J]. 齐鲁石油化工,2009, 37(4) : 309-312 .

[5]伍锐东,马斐,刘文正,等. 新型环保型溶剂油及其生产技术研究进展[J]. 上海化工, 2008, 33(11) :26-30 .

[6]SH/T 0006-2002,工业白油[S].

[7]姚春雷,刘平, 全辉,等. 加氢裂化尾油生产食品级白油技术[J].当代化工,2007,36(4):343-346.