煤炭地下气化是我国化石原料供给侧创新方向

2016-07-09毛飞

毛 飞

四川发展(控股)有限责任公司

煤炭地下气化是我国化石原料供给侧创新方向

毛飞

四川发展(控股)有限责任公司

毛飞. 煤炭地下气化是我国化石原料供给侧创新方向. 天然气工业, 2016,36(4):103-111.

摘 要中国能源需求量巨大,在富煤、贫油、少气、可再生能源总量有限且增速较慢的能源格局下,如何安全、清洁、高效开采和利用煤炭已成为讨论的焦点。为此,剖析了当前煤化工及整体煤气化联合循环发电系统(IGCC)等煤炭利用方式所面临的问题,提出煤炭地下气化技术是一种符合现实需求的选择。研究结果认为,煤炭地下气化技术在安全与环境、优势资源综合利用、经济可行性等多个方面都具有优势,可作为煤化工和IGCC的前端支撑和保障。在当前的发展形势下,应从以下几个环节入手,推动煤炭地下气化技术的发展:①加强技术产品的研发,建立可行性研究综合评价体系,制订产业化行业的相关标准;②给予煤炭地下气化产品精准的市场定位,关注产品全流程综合经济指标,先技术可行,后经济优化;③建立完善的运作及管理模式,严格把控高效、环保、安全、和谐、简洁的产业链目标。结论认为,实现煤炭地下气化的规模化将有力推动我国化石原料供给侧的优化创新。

关键词中国 煤炭地下气化 化石原料 供给侧创新 洁净化石能源 煤化工 IGCC 能源安全

2014年中国能源供应量占全球的19%,而消费量则占全球的23%, 天然气消费量增长率为8.6%,石油消费量增长率为3.3%,进口原油3×108t、天然气583×108m3,油、气对外依存度分别为61% 和30%。在全球经济低迷的情况下,2015年中国天然气消费量仍继续增长,达到1 800×108m3,占全球消费总量的5%~6%。预测结果表明,中国将在2020年代中期超过俄罗斯成为全球第二大天然气消费国,在2030年前后超过美国成为世界上最大的石油消费国[1]。到2030年中国天然气总消费量将达到5 800×108m3,占全球总用量的10%,人均年天然气用量约450 m3,是当前消费量的3倍,虽然基本达到目前的世界平均水平,但仍不及美国当前人均用量的20%。加大天然气利用的比例已成为国家和全社会的共识,这从中国近年来天然气消费量、进口量及其增速[2]、燃气消费量及其增速[3]的实际数据及国家对天然气的规划和引导报告中都可以得到进一步的印证[4]。

相对于中国每年巨大的能源需求量,除了煤炭产量能够满足、储采比也相对较高外,其他常规化石能源的储采比则严重不足,其中石油仅为11.9年,天然气仅为25.7年,且当前新增油气储量探明率严重低于消费量增长率[1]。预测到2030年国内油气类清洁化石原料的自给率不足40%,其供需矛盾相当突出。这样庞大的化石原料供应缺口,在全世界范围内也是不可忽视的。历史上日本、欧洲和现在乌克兰的多次遭遇已经证明,能源自给率太低会给发展带来极大的掣肘和切肤之痛[5],如果中国化石能源的供给过多地寄希望于国际供应,价格的稳定性和供给的可持续性都将得不到保障,这类不确定性因素甚至会威胁到国家安全。在我国富煤、贫油、少气、可再生能源总量有限且增速较慢的能源格局下,讨论的重点已经不再是是否使用煤炭,而更多的则是如何安全、清洁、高效开采和利用煤炭。在当前的形势下,煤炭地下气化是一种符合现实需求的选择。

1 煤炭地下气化及其研究现状

煤炭地下气化是煤炭开发技术之一,是将处于地下的煤进行有控制地燃烧,通过煤的热及化学作用产生可燃气体的过程,变物理采煤为化学采煤,实现“采煤不见煤”的能源洁净开采和利用。

1.1 产业历程

1.1.1 国外研究进展

自1888年门捷列夫提出煤炭地下气化的设想以来,多个国家在煤炭地下气化领域做了大量的研究工作。截至目前,国外实施的地下气化项目约有33个,主要集中在苏联地区、美国、澳大利亚、南非、加拿大和欧洲地区。

美国在20世纪70~80年代,由当时的劳伦斯国家实验室等科研部门在几个项目基地进行了38次试验,研究出了“后退式煤炭地下气化”技术[5]。美国将该项技术定位为国家能源安全紧急时期的技术储备,在国家能源遇到危机时启用,对其技术的经济效益方面没有再展开系列优化研究。

苏联地区:由Skochinsky国家矿业研究院研发了地下气化技术,已经将该项技术应用于苏联范围内的多个矿井中,也被证明了其技术可行。截至目前,在苏联地区已经实施的地下气化项目6个[6],其中乌兹别克斯坦的安格林项目[7]是全世界唯一还在运行的煤炭地下气化项目。

加拿大公司在与美国公司合作并借鉴后者地下煤炭气化技术的基础上,通过不断地自我研发和现场实验,研发出εUCG技术[8]。该项技术基本代表了目前西方国家地下气化技术的主流,并已直接或间接应用到澳大利亚、南非、印度、中国等国家的地下气化试验中。加拿大公司自称已经实现了该技术的工业化。

澳大利亚煤炭地下气化工作是在引进加拿大技术的基础上发展起来的。截至目前,澳大利亚的煤炭地下气化工业性试验的产业链相对是最全的,代表项目有Linc公司的庆奇拉[9]地下煤气化制油项目。

南非多年前就开展了煤制油项目,有一定的煤化工基础,但是煤炭地下气化项目技术基本是直接或者间接引进加拿大的εUCG技术。2006—2012年南非在Eskom等地[9]进行了相关的工业性试验,并计划实施更大规模的工业性试验,但是截至目前也没有展开实质性的工作。

目前正在准备进行煤炭地下气化技术研究的国家的有英国、巴基斯坦、保加利亚、越南和波兰等;欧盟、印度等国家和地区则在关注这一技术的发展。英国自从1912年起率先在全世界开展第一次地下气化试验后,最近再次在北海盆地批准了61 274×104m2的煤炭矿权供地下气化研究。波兰中央矿业研究所与澳大利亚Linc公司合作承担欧盟的HUGE2地下气化项目,该项目是对欧盟深部煤层气化HUGE项目的后续研究。印度政府正在起草煤炭地下气化政策,巴基斯坦与中国矿业大学合作在首都以北360 km的沙漠中进行了初步试验。

从实施效果来看,安格林及庆奇拉项目最能体现行业的综合水平。安格林煤炭地下气化站建于1961年,采用无井式,该气化站是把地下的褐煤气化成动力煤气,供给安格林热力发电站与重油掺烧发电使用,该气化站的生产能力为100×104m3/d。庆奇拉项目于1999年就开始示范,截至2013年因争执了多年、但无法证明对环境无影响而全面停止,该项目的技术特点之一是实现了负压气化且直接将气化的煤气制成合成油,是全球第一个形成煤炭气化—煤气净化—合成石油的代表项目。

1.1.2 国内研究现状

中国矿业大学的余力[10]、王作棠[11]、梁杰[12]、杨兰和[13]、刘淑琴[14],以及国家煤矿安监总局的柴兆喜[15]、华北科技学院李文军等研究人员及其团队,在引进和吸收苏联、美国、澳大利亚等国的技术后,先后在徐州、唐山、新汶、中梁山、华亭、乌兰察布等地开展了试验,基本以有井式气化为主。最具代表性的是原新汶矿务局所属的孙村、协庄和鄂庄煤矿所承担的国家“863计划”地下气化项目。

从技术阶段来看,20世纪80年代以前,中国以吸收消化苏联技术为主;20世纪90年代开始引进美国技术;21世纪初吸收消化西方和苏联技术的同时有所创新,逐渐形成了以“长通道、大断面、两阶段、正反向”(简称LLTS-UCGP)和逆向燃烧气化为代表的理论和技术。我国在20世纪50年代就曾先后在鹤岗、抚顺、皖南进行煤炭地下气化研究,直至1985年在徐州的马庄矿和新河矿才有了明显的技术突破。中国矿业大学在马庄矿厚度1.15 m、倾角68°的煤层条件下,将埋深80 m的残留煤柱进行了气化,获取了日产16×104m3热值为4 MJ/m3的煤气;在新河的试验中,通过对2~4 m厚的急倾斜煤层气化,获取了日产20×104m3热值在3.2~5.6 MJ/m3煤气的成果。1995年中国矿业大学在河北唐山刘庄矿建立了2个气化炉进行工业性试验,并获得高产气流,但后来因存在裂隙导致气体漏失严重而不得不降低气化压力运行,该项目运行了4年后因煤炭耗尽而停炉。1999年山东新汶矿业集团与中国矿业大学合作在三对物理开采矿井利用残留煤柱进行为期13年的气化试验,该项目首次尝试在2.5 m厚的缓倾斜气肥煤中试验,通过不断摸索注入空气和富氧水蒸气所产出煤气的产量、成分、热值等数据,研究不同炉型、不同气化面长度和宽度,探索煤气热值在地面供热、供气、发电等项目上的综合利用。该项目为中国煤炭地下气化积累了大量数据和经验,为后续项目的进一步优化提供了系统、科学的依据。2007年重庆中梁山煤电气有限公司在3.5 m厚的急倾斜焦煤中试验,该项目成功点火,但因煤气中含大量H2S污染环境而停止。2010年华亭煤业集团有限责任公司在煤柱中进行的试验取得成功,并进一步摸索了富氧水蒸气气化后发电的经济性问题。由新奥集团、中国矿业大学(北京)等几家单位联合组建的煤炭地下气化公司,聘请了乌兹别克斯坦煤炭地下气化项目的总工程师、气化车间主任作为首席专家,首次在中国进行无井式、近水平地下气化技术探索,该煤层埋深280 m,煤厚6~8 m,钻孔间距30~40 m,2007年10月实现点火并稳定出气,形成日产空气煤气30×104m3、日产富氧煤气15×104m3、日气化煤炭100 t的规模,2009年6月项目实现低热值煤气示范性发电,装3台500 kW的发电机组,发电783天,由于未作煤气利用的进一步规划,导致富余煤气排空。项目于2014年底完成其试验功能后停止产气,目前正考虑优化后再做规模化研究。规划第一期产LNG 为2×108m3/a,一炉八面,共7个炉,日产合成气340×104m3,总投资15亿元~20亿元;规划第二期产LNG为5×108m3/a。

中国近期实施的项目包括:2015年刚结题的、由新奥集团承担的国家“863计划”“煤炭地下气化产业化关键技术”项目;由中国节能环保集团公司与重庆中梁山煤电气有限公司合作、2015年12月开钻的“中梁山急倾斜薄煤层群煤层气抽采与煤炭地下气化一体化”项目。目前正在准备实施的项目包括:贵州盘江精煤股份有限公司与中国矿业大学合作的贵州省重大科技专项山脚树煤矿地下气化项目,重庆能源集团与澳大利亚Linc公司合作的三汇三矿地下气化项目等。综上可知,中国是当前地下气化试验场地最多、研究最为活跃的国家之一,但在规模化关键技术及产业链延伸方面还有待于深入研究。

1.1.3 国内外代表性研究项目分析及趋势

通过总结国内外部分具有代表性的煤炭地下气化项目可知(表1),国外基本以无井式为主,无井式可充分体现其建矿灵活、成本低、速度快等优点,但也暴露出钻孔数量多,单孔气化煤量有限、资源利用率低等缺点;国内基本以有井式为主,其建井成本高,但后期巷道、钻孔成本低,资源利用率相对较高,对复杂地质条件适应性更好,尤其能体现其利用生产矿井已有设施、设备、系统的优势,目前国内已实施的有井式项目基本都是利用老矿井的基础设施。在钻井及控制技术日益成熟、成本逐步降低的情况下,针对新的、埋深较大煤炭资源将会更多地使用无井式地下气化;针对已有矿山的深部资源或现有煤柱,将更多地采用有井式地下气化。

表1 国内外部分煤炭地下气化代表项目煤气产品参数表

无论是无井式还是有井式,煤气热值主要与注入气化剂的水、氧含量有关。数据表明(表1),注空气产出的煤气(简称空气煤气)热值均偏低,基本在3~7 MJ/m3,而注入“富氧水蒸气”产出煤气(简称富氧水煤气)的热值基本在9~14 MJ/m3之间。为提高单位热值、实现规模气化,使用“富氧水蒸气”气化剂是今后煤炭地下气化技术发展的主要方向。

从煤气成分来看,有用气体主要是H2、CO、少量的CH4和CmHn。可通过调节注入气中O2和H2O的比例来满足市场对产品气成分中H2/CO比值的要求。也可以通过工艺调控,像庆奇拉项目一样实现采CH4与煤炭地下气化结合,甚至未来可能实现当前欧盟实验中已证明、在高压环境下实现尽可能多生成CH4的目标。

通过对国内外项目研究分析可知,有限的工程案例证明地下气化理论和技术是可行的,但所有的工作基本都是“为气化而气化”,行业内只有个别初级的产业链案例,均没有形成连续、规模化、经济可行的项目。近期因欧洲受国际关系影响,而我国受环境容量限制,加之该技术具有的巨大前景,多个国家和地区都对该技术表示了关注或开展了研究,很多企业和研究机构都在谋划推动煤炭地下气化的产业化。

1.2 已经解决的问题

1.2.1 煤炭气化相关理论基础问题

借助煤炭学、煤质学、煤化学、燃烧学、采矿学等学科的发展,已经基本验证了煤炭地下气化的燃烧及煤气化工合成理论,掌握了大量的煤炭气化及煤气化工合成的技术,总结了很多的经验。美国能源部宣称,一旦发生能源危机,将广泛使用煤炭地下气化技术生产煤气,以解决国家急需。

1.2.2 规模化生产基础配套

地质、采矿、化工、材料、机械、信控等行业的发展,为地下气化工程实施中所需要的评价、气化剂、建炉、测控、煤气集输等提供了部分类似装备供研究和改进,为进一步研发提供了基础配套。以澳大利亚煤炭地下气化联合地面制油项目为代表的煤炭地下气化项目的成功实施,证明地下气化技术路线和工艺设备是可行可用的。

2 煤炭地下气化技术的相对优势

2.1 煤炭地下气化的安全与环境优势

受现有的采矿方法和技术限制,传统煤炭开采无法克服瓦斯、顶板、水害、火灾、放炮、机电、运输等事故及矽肺等职业病,若不能从开采原理上变革,将难以从根本上杜绝该类事故的发生。中国煤炭每百万吨死亡率从2004年的3.08人降低到了2015年的0.157人,虽然取得了明显的成效,但该值仍然是美国的8~10倍。而受伤、硅肺病、职业中毒、噪声聋等慢性病的社会损失也比较大。煤炭地下气化由于其变物理采煤为化学采煤,大大减少了从业人员的数量,有限的气化操作人员基本不需要直接与煤体接触,产出煤气通过管道运输到地面,从而从根本上避免了上述事故和职业病的发生。

煤炭开采过程中还导致我国出现地表塌陷(30×108m2)、矸石压占并污染土地(1.2×108m2)、水土流失、破坏水资源、温室气体CH4释放等问题,而储、装、运过程中有可能导致煤尘污染和运输事故,燃煤也会造成大量煤烟型污染。数据表明我国CH4排放量约占全世界的60%,燃煤释放烟尘、CO2、 NOx、SO2分别约占全国总排放量的60%、71%、67%和87%[16]。到2035年,中国碳排量放将占全球30%,全面超过经济合作与发展组织的国家。

为破解环境承载能力不足,近十年来中国审批了80多个相对环保的地面煤化工项目,目前我国已经建成和在建的煤制天然气能力为114×108m3/a,正在前期论证的产能有680×108m3/a;已投产的煤制烯烃产能有1 136×104t/a,建设中的产能有1 439×104t/ a;已投产的煤制乙二醇产能有332×104t/a,建设中的有245×104t/a,处于前期工作和规划中的项目产能有650×104t/a;上述煤化工项目涉及的总资金量达到1.3万亿元人民币。

现有的地面煤化工和IGCC尽管较传统煤化工及燃煤电厂有所改善,但由于没有从根本上改变煤炭采选、运输、在地面气化、液化等前端的诸多环节。因此无法从根本上改善在此过程带来的安全和环境问题。这也导致很多煤化工项目和为数不多的IGCC项目因高盐废水等环保问题,在建设甚至运行中被紧急叫停,开工率极低。

煤炭地下气化过程中只将气体带出地面,而将大量灰渣、重金属盐等物质留在原地,将大量的水蒸气和余热又循环利用,将难处理的SO2和NOx变成易处理的H2S和N2及含N化合物。这既降低了地表沉降量,又最大限度地不扰动地下岩石圈和水圈,还节约了大量的尾矿占地,更是将物理开采排放的CH4、H2S等充分利用,在大大减少了运输量的同时还减少了粉尘等有害物的排放。

2.2 煤炭地下气化的资源综合利用及能效优势

截至2013年中国探明的煤炭储量为1.48×1012t,其中国家禁止常规开采的高硫煤量占探明量的8%,难利用的低品位褐煤占12%以上。据2013年统计数据,遗弃的煤炭超过300×108t,埋深超过1 000 m的煤炭资源量约2.7×1012t。若计入目前已经开工、运行及物理开采中大量呆滞涉煤投资,全社会涉煤呆滞资金数额更加庞大。同时,如何把已经获得的高硫、煤与瓦斯突出、开采难度大的呆滞资源和已有设施盘活利用起来,仍是当前煤炭产业应思考的重大方向性问题。

煤炭地下气化既能开发常规煤炭可开采的煤层,也能安全、高效、环保地开采高硫煤、低品位褐煤和瓦斯、水害严重等难开发煤炭,更能够回收物理开采矿井遗弃的煤炭和未开发的深部煤炭资源。在地下气化的过程中,能综合循环利用矿井水实现零排放,也能将煤中的硫和煤气热能回收利用,还能回收煤焦油等更高价值的产品,做到资源分类、循环利用的同时又保护了环境。

我国煤炭资源与水资源是逆向分布的,富煤区往往缺水,国家在地面煤化工政策上基本是“以水定产”。若通过UCG破解煤化工前端制煤气过程中耗水量大、排放大量杂盐废水等瓶颈问题,将为煤化工的绿色、可持续发展带来机遇。

笔者经过理论结合试验数据测算(表2),以年气化原煤14×104、56×104、140×104t这3种规模来计算,分别能获取3.78×108、15.12×108、37.80×108m3煤气,最终可分别获取23.73×108、94.93×108、237.34×108MJ的热能,吨煤耗氧量307 m3,吨煤耗水量0.25 t。这些数据表明其能效较传统的开发具有很大的优势。

表2 煤炭地下气化物料平衡表

煤炭地下气化在提高资源回收率的同时,因其主要产品为CO和H2,可以有效提高能量的转化效率。从表3可知,煤炭物理开采和常规发电仅得到了约23%的综合能效,即使采用超超临界的方式,其综合能量转化率也仅为30%;若采用UCG-IGCC方式,在采矿回收率大大提高的同时,燃气联合循环发电能效也能进一步提高,理论综合能效可提高到50%;若能充分发挥碳一化工的优势,UCG—煤化工理论综合能效将达到63%,是超超临界机组综合效率的两倍多。根据预测,未来20年世界47%的能源将以电能的形式被消费,若能进一步解决IGCC前端制煤气过程的环境污染问题,实现综合能效的提高,则IGCC将具有更广泛的产业前景。

能源供给侧结构现状表明,中国更适合走煤炭深加工利用的路径。但目前的煤化工和IGCC因技术经济合理性欠佳,同时存在(尤其是与水)环境相关的重大问题,在煤的清洁利用方面尚未找到较为合理的出路。在综合考虑各类资源供给的可持续性、能效、环境、安全、技术可行性、国家现有的产业基础和布局等重大因素后,笔者认为新型煤化工和IGCC是中国化石原料供给的方向。而煤炭地下气化技术恰好可作为IGCC和现代煤化工的前端给予支撑和保障,是中国可持续化石原料供给的出路之一,在改善环保,引领煤炭、煤化工、火电产业升级等方面可起到重要作用。

表3 煤炭物理开采和地下气化各自后续过程能量转化效率对比表

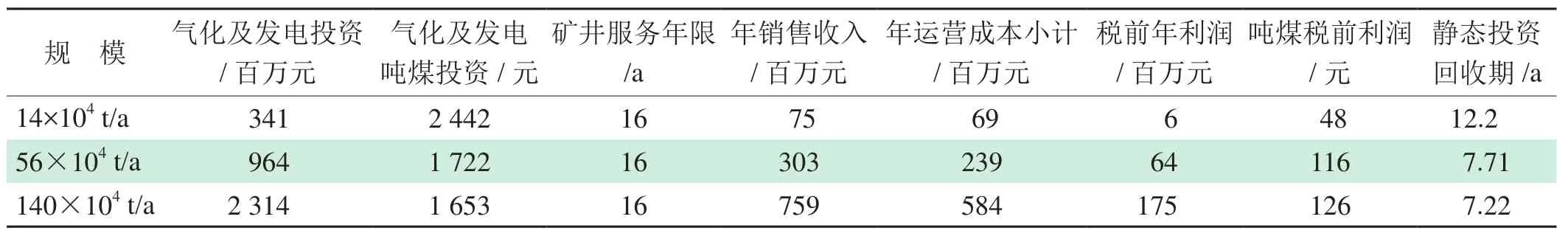

2.3 煤炭地下气化的经济可行性

在上述能效分析的基础上,进一步分析煤炭地下气化的经济可行性。通过实地调研和分析部分国内已经实施的项目,以现有物理开采矿山建设成本为参照,采用最简单的产品利用(发电)方式估算其经济性。其中,煤炭资源成本同物理开采一样按照传统勘探成本计,发电综合热效率按36%计,电产品单价按0.44元/(kW·h)计,建矿成本参照现行井工煤矿计算。从投资来看,在前述3种规模下,投资成本分别约为3.4×108、9.6×108和23.1×108元,各类准入建设成本占5.41%~12.6%,制氧装备建设成本占21%~49%,矿建成本占72.84%~37.86%。由表4可知,吨煤总建设成本在2 442~1 653元之间(其中发电成本为1 060元/t),但规模超过56×104t/ a后,建设成本下降有限,说明60×104~150×104t/a的气化规模是经济合理的。从运营成本来看,吨煤发电成本都在203元/t,前述3种规模下气化成本分别为292元/t、224元/t、214元/t,吨煤利润分别为48元/t、116元/t、126元/t,静态投资回收期分别约为12.2年、7.7年、7.2年。

表4 煤炭地下气化直接发电方案投资回报分析表

在上述单项目计算的基础上,对比100×104t产能的原煤销售、发电、地下气化发电、气化后CH4合成几种能源利用方式的投资、收入、资源利用率及发展方式可知(表5),煤炭地下气化发电相对于原煤销售和发电而言,建设成本只有50%~75%,气化后CH4化也仅仅与销售原煤的投资相当,而能效利用率明显优于原煤销售或发电,并可充分发挥滚动投资的优势。就单位投资的收益而言,气化发电及气化后CH4化的收入明显优于原煤销售或发电。宏观投资回报的分析也进一步证明,规模化煤炭地下气化具有良好的经济前景。

表5 煤炭不同利用方式的概略投资收益比较表

总之,无论是物料平衡、单项目财务分析还是煤炭的不同利用方式分析均表明,若能解决规模化生产的问题,煤炭地下气化技术将具有良好的经济和社会前景。

3 当前存在的难点及下一步发展的建议

3.1 当前存在的难点

尽管理论研究和试验性工程案例表明煤炭地下气化技术可行,但当前的研究既没攻克规模化煤炭地下气化的关键技术,也没有实现规模化和经济可行的工业化目标。因此这一技术还处于工业性试验阶段,没有实现产业化,也没有形成完整的产业链。

已经试验项目基本仅停留在“工业性试验”阶段,除安格林项目外,没有其他项目单井长期年气化煤炭利用规模超过5×104t,更谈不上连续规模化运行。截至目前,全世界既没有有账可查的规模化项目,也没有形成行业的工艺技术规范和标准,更没有成熟的成套煤炭地下气化集成装备可用。

相对于一般性工程试验而言,煤炭地下气化属于资源、技术、资金、人才、市场密集型项目,导致能做的试验数量有限。因此在气化规模、工业化指标的获取、造炉装备、集输装备、安全环保及循环节能等方面研究不足。实践已经证明了其“理论可行”,当前重点需要解决“技术合理”和“安全高效”这两大类问题,从而实现规模化。

3.1.1 技术问题

当前技术方面最主要的问题是产品气质量和控制不稳定。目前对地下气化炉的控制基本处于盲烧状态,荒煤气质量不稳定;气化规模小,需要克服气化燃烧影响的宽度小和推进长度短等瓶颈问题,从而提高气化煤量;气化剂成本高,以O2、水蒸气为主的气化剂是煤气产品的重要原料之一,其成本占比大,需要以更加低廉的成本获取、高效利用高浓度O2和高温水蒸气等气化剂原料;当前钻孔/巷道工程量大,导致成本居高不下,而现有的人工技术造炉成本过高,缺乏良好的机械造炉技术和高精度装备;无成熟规模化集输系统,未系统性考虑高温、高压、高毒、易燃易爆、高腐蚀、长距离、大流量荒煤气的安全与节能集输;安全环保节能储备不足,煤气产品成分复杂,含有大量多种有益、有害物质,同时具有大量的热能,这些荒煤气及其热能用好了是宝贵的资源,反之则是浪费甚至是污染,需要统筹规划、精细分类、分别利用,而目前这方面的研究还不够明晰。

3.1.2 产品结构与经济性

常规的煤气化工系统其建设投资大,当前地下气化项目因其产量和品质均不稳定,其高附加值利用受限,导致对荒煤气产品的处理及利用较为粗放和单一。已实施的项目中,煤气基本都直接用作加热或小装机容量燃气机组发电,因受其成本、价格及利用效率的制约,根本无法发挥煤气产品中多种成分细分后可做高附加值原料的优势,其经济效益还不理想,这直接导致企业缺乏信心和动力。

目前的研发仅考虑了气化直接投入与直接产出的问题,既没有从盆地和井田矿藏开发、矿井系统安全、其他建设投入减少、生产成本降低、环保等方面统筹考虑,也没有针对物理开采高瓦斯及突出煤层矿井作为保护层开采等拓展功能用途的规划,更没有利用好地下气化所带来的其他收益。

3.1.3 组织管理

该项目涉及矿业、化工、机械、材料、信控、地质、钻井等几大行业中众多学科的联合,需要企业与研究机构紧密配合;也需要相关部门、矿权人、科研院所、装备供应商紧密配合,协同攻关;更需要为项目的研发、实施、成果转化提供资金、人才、时间、试验基地乃至权益保障,而一般的单位不具备这样系统性的能力、实力和毅力。在笔者走访调研中也反映出,目前关注煤炭地下气化的市场主体较多,但敢于继续深入的不多。

3.2 发展建议

3.2.1 技术研发重点方向

煤炭地下气化技术研发的重点方向包括:①建立可行性研究综合评价体系。采用系统评价法,对煤质、煤层、水文及地质等进行技术、经济、安全、环保可行性参数评价,以指导项目的抉择,获得科学、全面、实用、快速地下气化评价系统和优选的项目,降低项目决策风险。②研发同机空气分离多种气体产品综合利用技术及装备。研究空气分离技术理论、产品市场、技术经济方案及装备,实现空气分离气体的综合利用。③研发导向高效一体化造炉技术及装备。研究以γ射线为首选的高精度地质导向仪,井下高精度、长距离、大扭矩、可回拖扩孔、防喷孔、多角度、安全、快速钻进造炉装备,高熔点低成本管材,耐高温监测设备,快速建炉技术及工艺,炉体堵漏技术,从而快速、高精度、低成本造出密封的大型地下气化炉。④研发炉内高温、快速气化监测及控制技术。研究高温、快速气化理论,气化剂与煤质、产品结构,炉型、气化系统与安全、效率的关系,安全便捷点火及熄火技术,炉内外综合监测及控制,煤层群气化与保护层开采结合技术,气化速度与煤气热值及其稳定性关系,闭炉工艺技术,从而掌握快速气化理论和系列技术,实现规模化煤炭地下气化的目标。⑤研发隔热、保温、封闭、加压荒煤气集输装备。研发高温、高压、耐腐、防泄漏的管材、管件、泵等材料和装备,开发气体监测、防泄漏装置,设计安全、应急装备,最终满足井下安全集输荒煤气的目标。⑥实现固液气循环及安全节能环保综合利用。研究高温荒煤气中热交换效率及设备,催化剂种类、数量、工艺等与硫、氮等赋存形式及反应机理,地下水、气迁移及重金属、有机物污染机理,高温岩石热作用机理与地表沉降、地下水位的关系,建立集控系统及数据综合分析反馈系统,最终实现余热基本利用、固硫固氮、重金属和有机物的迁移可控、地表基本无变形、地下水位不受影响的目标。⑦气化产品高附加值与市场设计。通过研究不同添加剂与不同煤质参数在气体产品结构方面的关系、荒煤气高效净化分离的技术和工艺、荒煤气不同产品市场需求及其对应的技术工艺,最终实现大规模、低成本、产品稳定、附加值高的经济目标。⑧制订产业化行业相关标准。通过上述研究和实践,力争尽早形成煤炭地下气化技术的一系列标准。

3.2.2 产品市场定位及经济性

地下气化企业可充当初级原料煤气供应商及煤气管道运输商。煤炭地下气化技术前端通过各类炉型和工艺的目标与地面煤气化及IGCC一样,获取的有用成分基本为CO、H2、CH4,含有少量焦油、烃类等物质的荒煤气,经过净化去除CO2、N2、O2、H2S、水蒸气、粉尘等无用和有害物质后,像天然气一样通过煤气管网直接供用户使用。根据市场需求、技术水平及投资规模,下游用户可自行选择通过提氢做燃料电池(AFC)或通过碳一化工合成CH4、甲醇、二甲醚、乙酸、乙酐、甲醛及其后续产品。而市场供应盈余部分,地下气化企业可考虑就近实施洁净煤气发电或碳捕获与存储(UCG-IGCC-CCS)。

在技术经济方面,关注产品全流程综合经济指标,先技术可行,后经济优化。考虑全产品综合利益,从安全风险、环保代价、运输效率、能效、废物再利用等多方面综合权衡利弊。当前重点解决技术方案的优化、技术的稳定和可控性以及装备的产业化,实现产品合格、项目规模化平稳运行的目标,从而通过规模化效应以大幅度降低成本。

3.2.3 运作及管理模式

在行业准入方面,严格把控高效、环保、安全、和谐、简洁的产业链目标,不再重蹈地面煤气化的覆辙。要认识到地下气化已从根本上颠覆了原来的采煤、洗煤技术,乃至原料的运输方式,因此具体的行业管理方式也要摸索创新;同时也要考虑因煤炭地下气化去掉了大量中间环节,将传统采矿过程中涉及的诸多环节和各种利益博弈减轻甚至化解,这可能带来新的安全、质量、产权等问题。

要实现煤炭地下规模气化的目标,可从国家层面组建产、学、研一体的创新攻关联合载体,破解上述技术研发与规模化运营管理等问题。建议相关部门及早做好调研和规划,形成上游(石化、煤炭)产业与下游(发电、煤化工及其他终端化石原料用户)产业联合,煤气集输、输变电企业参与共建,科研院所和装备供应商等协助的股权运营模式。

4 结论

中国在中长期内将面临洁净化石原料供应严重短缺的局面。因国内产能不足,国际供应体系存在诸多不确定性而威胁国家安全,如何安全、环保、高效、经济地用好煤炭,是化解供需矛盾的出路之一。煤炭地下气化技术经过国内外多年的研究和实践,表明其具有安全、环保、能效高、并能充分综合利用资源等优势,是地面煤化工和IGCC前端的有力支撑,若能实现规模化,将具有良好的经济性。目前需要进一步加强技术研究,克服煤炭地下气化产业存在的技术、产品定位、管理和运作方面的问题,以实现我国化石原料供给侧优化创新的目标。

参 考 文 献

[1] BP. BP Energy Outlook 2035[R]. London: BP, 2015.

[2] 国家统计局能源统计司. 中国能源统计年鉴—2014[M]. 北京:中国统计出版社, 2015. Department of Energy Statistics, National Bureau of Statistics. China's energy statistical yearbook 2014[M]. Beijing: China Statistics Press, 2015.

[3] 中国能源报. 天然气时代 创新液化石油气运营模式[EB/OL]. (2015-12-10) [2016-01-04]. http: //news.xinhuanet.com/energy/2015-12/10/c_128517458.htm. China Energy News. To explore an innovative LPG industry operating pattern in the natural gas era[EB/OL]. (2015-12-10) [2016-01-04]. http://news.xinhuanet.com/energy/2015-12/10/ c_128517458.htm.

[4] 国务院发展研究中心资源与环境研究所. 中国气体清洁能源发展报告2015 [M]. 北京: 石油工业出版社, 2015. Resources and Environment Research Institute, The State Council Development Research Center. China's energy development report 2015: Natural gas as a clean energy resource[M]. Beijing: Petroleum Industry Press, 2015.

[5] Burton E Friedmann J, Upadhye R. Best practices in underground coal gasification[R]. Livermore: Lawrence Livermore National Laboratory, 2006.

[6] Zamzow KL. Underground coal gasifcation: History, environmental issues, and the proposed project at Beluga, Alaska[R]. Bozeman: Center for Science in Public Participation, 2010.

[7] Klimenko AY. Early ideas in underground coal gasification and their evolution[J]. Energies, 2009, 2(2): 456-476.

[8] Ergo Exergy Technologies Inc. εUCG is the new source of energy[EB/OL]. [2016-03-11]. http://www.ergoexergy.com/eucg.htm.

[9] Wikipedia. Underground coal gasifcation[EB/OL]. (2015-12-02)[2016-01-04]. https://en.wikipedia.org/wiki/Underground_coal_ gasifcation.

[10] 余力. 我国废弃煤炭资源的利用——推动煤炭地下气化技术发展[J]. 煤炭科学技术, 2013, 41(5): 1-3. Yu Li. Utilization of abandoned coal resources to promote the development of underground coal gasifcation technology in China[J]. Coal Science and Technology, 2013, 41(5): 1-3.

[11] 王作棠, 王建华, 张朋, 黄温钢, 辛林, 段天宏. 华亭煤地下气化与固定床气化指标对比研究[J]. 煤炭工程, 2013(1): 99-101. Wang Zuotang, Wang Jianhua, Zhang Peng, Huang Wengang, Xin Lin, Duan Tianhong. Study on index comparison between underground coal gasifcation in Huating mine and fxed bed coal gasifcation[J]. Coal Engineering, 2013(1): 99-101.

[12] 梁杰, 崔勇, 王张卿, 席建奋. 煤炭地下气化炉型及工艺[J].煤炭科学技术, 2013, 41(5): 10-15. Liang Jie, Cui Yong, Wang Zhangqing, Xi Jianfen. Gasifer type and technique of underground coal gasifcation[J]. Coal Science and Technology, 2013, 41(5): 10-15.

[13] 杨兰和, 刘淑琴, 梁杰. 煤炭地下气化动态温度场及浓度场数值分析[J]. 中国矿业大学学报, 2003, 32(4): 349-353. Yang Lanhe, Liu Shuqin, Liang Jie. Numerical analysis of dynamic temperature feld and concentration feld in the process of underground coal gasifcation[J]. Journal of China University of Mining & Technology, 2003, 32(4): 349-353.

[14] Liu Shuqin, Li Jinggang, Mei Mei, Dong Donglin. Groundwater pollution from underground coal gasifcation[J]. Journal of China University of Mining & Technology, 2007, 17(4): 467-472.

[15] 柴兆喜, 董双干, 聂世瑄, 杨秀东. 我国矿井气化采煤技术的试验及其产业化研究[J]. 中国煤炭, 2002, 28(12): 11-13. Chai Zhaoxi, Dong Shuanggan, Nie Shixuan, Yang Xiudong. Underground coal gasification technology in China: Experiments and research on its industrialization[J]. China Coal, 2002, 28(12): 11-13.

[16] 胡予红, 孙欣, 张文波, 张斌川, 孙庆刚. 煤炭对环境的影响研究[J]. 中国能源, 2004, 26(1): 32-35. Hu Yuhong, Sun Xin, Zhang Wenbo, Zhang Binchuan, Sun Qinggang. Study of impact of coal industry on environment[J]. Energy of China, 2004, 26(1): 32-35.

(修改回稿日期 2016-03-11 编 辑 陈 嵩)

Underground coal gasifcation (UCG): A new trend for the supply-side economics of fossil fuels

Mao Fei

(Sichuan Development

NATUR. GAS IND. VOLUME 36, ISSUE 4, pp.103-111, 4/25/2016. (ISSN 1000-0976; In Chinese)

Abstract:China has a huge demand for energy. Under the present energy structure of rich coal, lean oil, less gas, limited and low-risingrate renewable energy, discussion focus is now on the high-efficient mining of coal as well as its clean-and-low-carbon use. In view of this, based on an analysis of the problems in the coal chemical industry and the present coal utilization ways such as Integrated Gasification Combined Cycle (IGCC), this paper proposes that underground coal gasification (UCG) technology is a realistic choice. By virtue of its advantages in many aspects such as safety & environment, integrated use of superior resources, economic feasibility, etc. this technology can serve as the front-end support and guarantee for coal chemical industry and IGCC. Under the present situation, the following proposals were presented to promote the development of this technology. First, R&D of technical products should be strengthened, a comprehensive feasibility study assessment system should be established, and the relevant criteria in the industry should be formulated. Second, precise market positioning of UCG products should be made with much concern on the integrated economic indicators of each product’s complete flow scheme, following the principle of “Technical Feasibility First, Economic Optimization Followed”. Third, a perfect operation and management pattern should be established with strict control over high-efficient, environmentally-friendly, safe, harmonious & compact objectives in the whole industry chain. In conclusion, to realize the large-scale UCG commercial production will strongly promote the optimization and innovation of fossil fuels supply-side economics in China.

Keywords:China; Underground coal gasification (UCG); Supply-side economics; Fossil fuel energy; Coal chemical industry; Integrated Gasification Combined Cycle (IGCC); Energy safety

DOI:10.3787/j.issn.1000-0976.2016.04.016

作者简介:毛飞,高级工程师,博士;主要从事能源及矿产新技术研发工作。地址:(610041)四川省成都市高新区交子大道177号。ORCID:0000-0002-4149-011X。E-mail:woowww@163.com