灯头座铝圈自动装配机构与控制系统设计

2016-07-09郝晓曦

郝晓曦

(五邑大学 机电工程学院,江门 529020)

灯头座铝圈自动装配机构与控制系统设计

郝晓曦

(五邑大学机电工程学院,江门 529020)

摘 要:为提高E26型灯头座的生产效率和生产质量,对其关键工序铝圈的装配进行了自动化改造。针对铝圈的结构特征及其壳薄易变形的特点,精心选择定位方案和夹持方式,结合装配工艺要求提出并设计了铝圈的总体装配机构,包括送料机构、隔料机构、加料机构以及导料机构等;另外为了实现铝圈的自动化装配,还设计了专门的自动装配控制系统,该控制系统采用PLC作为控制器,配合气动控制回路可实现铝圈装配的准确控制,并能满足生产节拍的要求。实践表明,所设计的灯头座铝圈自动装配机构及其控制系统具有可行性,能有效提高铝圈装配生产的效率和装配质量的一致性。

关键词:灯头座;铝圈;自动装配机构;控制系统

0 引言

灯头座是灯饰产品不可缺少的基础配件之一,它包括铝圈、舌片、瓷套、导线等零件,目前主要依赖手工进行装配,生产效率低和产品质量一致性差是其长期困扰企业生产的老大难问题[1]。近年来,随着国内外市场对灯饰的需求不断增加以及对灯饰质量的要求逐渐严格,采用传统手工装配的生产模式日益显现其弊端,现如今已成为制约中小灯具配件企业进一步发展的瓶颈[2]。显然,灯具配件制造及装配实现自动化是灯具加工制造业发展的必然趋势,并成为相关生产企业努力追求的目标。

越来越多的中小企业在高密度人工操作的装配环节采用自主设计的小型自动化装配设备实现自动化或半自动化装配[3~5],以提高生产效率并改善装配质量。在此机器换人的大背景下,本文以E26型灯头座的装配工位作为研究对象,围绕其中装配较为棘手的具有薄壳特征的铝圈开展自动化装配探索,根据铝圈的结构特点以及生产装配工序流程,研发出一套能够实现目标铝圈自动装配的机械装置以及相应的控制系统,籍此实现了铝圈装配的初步自动化,既节约了人力还提高了生产效率,同时装配质量亦有较大程度提高,达到了预期的设计目的。

1 灯头座装配工艺及铝圈装配的特点

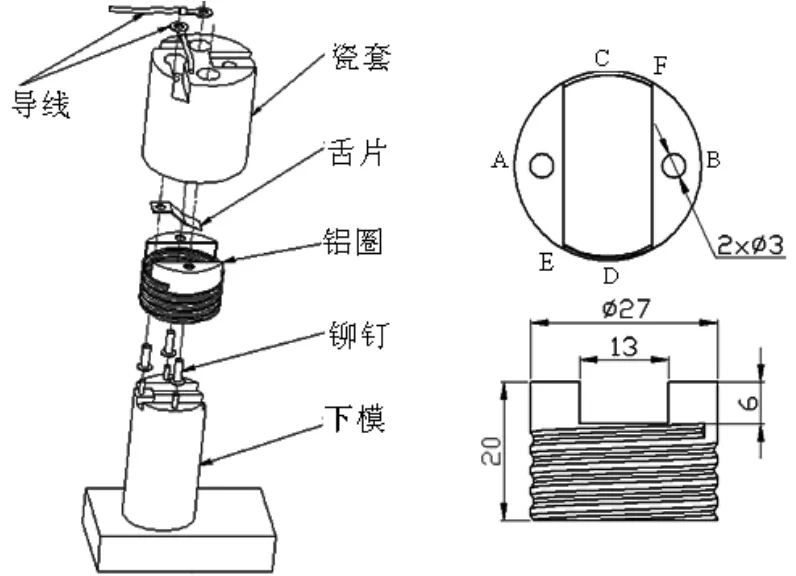

图1所示为E26型灯头座的组成示意图。其装配的工艺流程为:辅助下模固定在工作台上,先将三个铆钉分别放置于该下模的三个导柱上,接着将铝圈上的两个铆孔对准边头的两个铆钉并让其下落套装在相应的铆钉上,然后将舌片放入中间铆钉上,之后分别将瓷套和导线按图示位置对准铆钉放置,最后利用冲头将铆钉冲压翻边,即可完成灯头座的装配。

图1 E26型灯头座组成及铝圈结构示意图

从装配工艺的角度看,铝圈的装配是在铆钉放置之后进行的,此时铆钉被倒T形放置在三根导柱上,由于铆钉与铆孔间预留装配的间隙较小,同时倒置的铆钉与导柱之间也存在配合间隙,因此铆钉存在位置误差并极易受到震动的影响而脱落,所以在进行铝圈装配时需严格保证铝圈上的两对称孔与左右两个铆钉对准,否则将导致铆钉掉落或铝圈无法放置在正确的位置上。显然,让铝圈准确对位铆钉有一定的难度,这是本文自动装配装置的一个设计要点和难点。

另外,从铝圈的结构和材质上看,由于铝圈壳体只有0.4mm厚且为铝材制造,因此在送料和装配的过程中极易产生变形,而当铝圈的变形量超过1mm时,铝圈将无法正常地装配到规定的位置。特别地,铝圈可以定位的部位显然是上部的开口槽,而该零件用于固定的铆孔又恰位于槽口上方,若夹持力的大小及施力点的选择不当,则很容易造成变形过大而导致铝圈铆孔无法对准铆钉。经试验发现,在铝圈上料的过程当中:若从A、B两点施加夹紧力(为避免与定位元件发生干涉,夹持部位低于铝圈开口槽的下缘,以下同),则容易使铝圈开口槽外张而导致两个铆孔的孔距增大而产生位置误差,并容易造成铝圈下端失圆而难以套入下模;若在C、D两点作用夹持力,此时铝圈变形主要为下端失圆,不过在相同夹持力的情况下,不仅铝圈下端失圆相对较小,而且铝圈上端的开口槽变形亦较小;若在E、F两点作用夹持力时,则铝圈变形主要表现为上端的两个铆孔会发生错位性外张的变形,此时铆孔对准铆钉更加困难,而且铝圈下端还同样产生不小的失圆形变。综上,对铝圈的夹持部位宜布置在C、D两点,并在设计铝圈的自动装配机构时,从队列送料到夹持就位再到装配至下模,还需要使铝圈处于一种相对独立而不受过分挤压的状态,唯有如此才能控制铝圈的变形量不影响正常的装配。另外需要指出的是,本案E26型灯头座铝圈在夹紧力为4N时,可以满足夹持要求,此时最大变形量不超过0.8mm,因此,在铝圈自动装配过程的各个环节,都应确保铝圈受到的压力不大于4N为宜。

2 铝圈自动装配机构设计

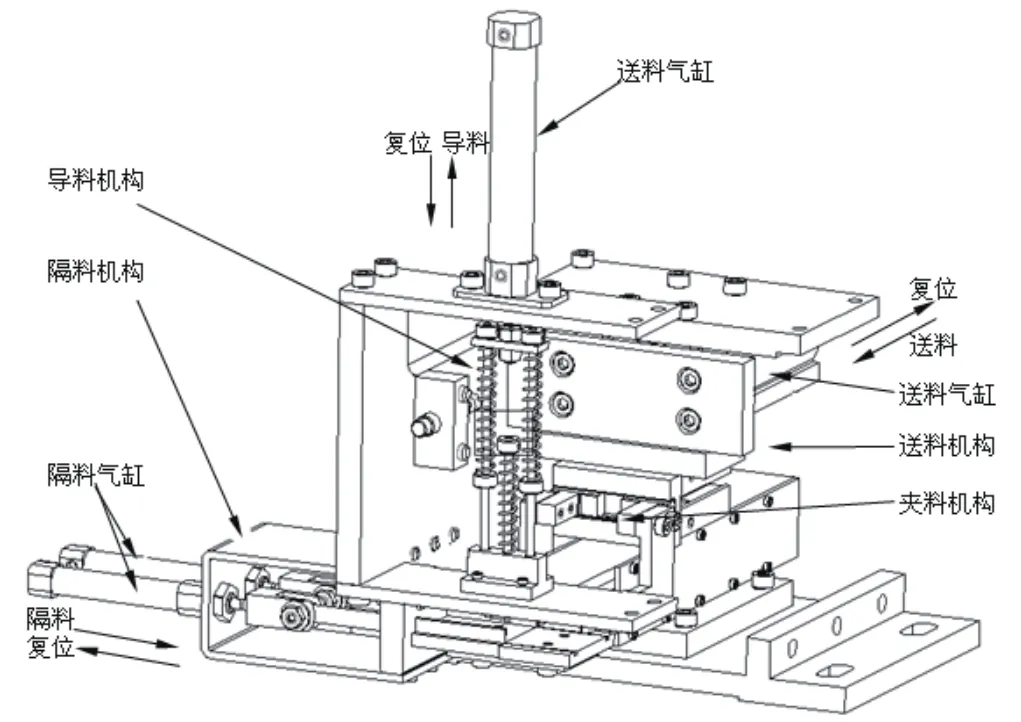

为了铝圈在整个装配过程中不发生挤压和形变,确保装配位置的准确性,在设计时,将铝圈自动装配机构分为4个部分,分别是送料机构、隔料机构、夹料机构以及导料机构,如图2所示。铝圈通过震盘分拣并排序进入送料机构,经隔料机构将待装配的铝圈隔离和定位后,夹料机构在导料机构的辅助下将铝圈输送至装配辅助下模的指定位置,至此完成铝圈的装配,接着可进入后续的装舌片工位和装瓷套工位。

图2 铝圈装配机总体设计方案

2.1送料槽

铝圈装配时必须保证不干涉已放在下模左右导柱上的铆钉,要求装配时铝圈上两对称孔与左右导柱对准,因此送料过程中需限制铝圈的位置。送料槽利用铝圈的U型缺口,限定铝圈的上料状态,即在送料槽上方采用T型轨道设计,限制铝圈的自由度,保证安装位置正确。为防止在送料过程中铝圈相互挤压导致变形,因此在送料槽上加开导向槽进行隔料。

2.2隔料机构

隔料的目的是将待装配的铝圈从送料槽中分离出来,隔料机构如图3所示。当待装配铝圈进入装配位置,挡料气缸②带动前挡料板④处于前伸状态,避免铝圈从前端掉落。检测到铝圈到达隔料位置后,隔料气缸①前伸,带动隔料板③挡住后面的铝圈,从而完成了铝圈的隔料。

图3 隔料机构

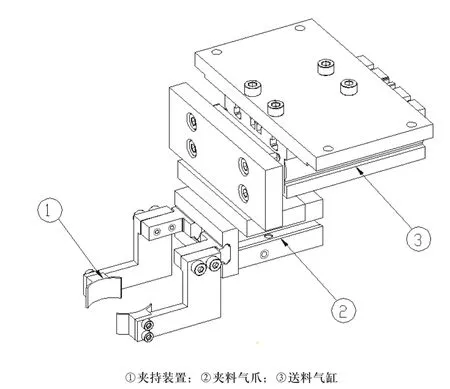

2.3夹料机构

夹料机构的目的是将待装配铝圈推入正确的装配位置。如图4所示,夹料机构由三部分组成,夹持装置①、夹料气爪②、送料气缸③。为防止铝圈在夹送过程脱落或变形,夹持装置①设计为半圆弧状并选用橡胶作材料。夹料过程中,夹料气爪②带动夹持装置①夹取铝圈,送料气缸③随即将铝圈往前送出至装配位置。

图4 夹料机构

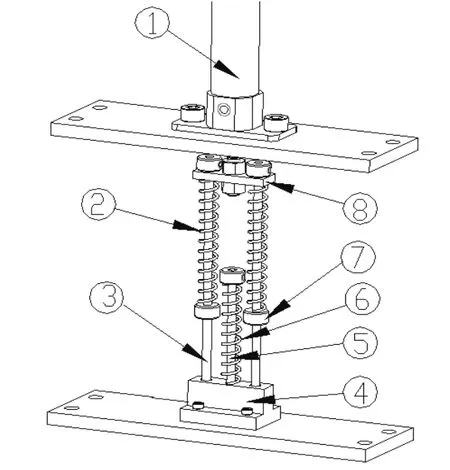

2.4导料机构

导料机构是确保铝圈在装配至下模时准确对准且不干涉左右导柱上的铆钉,其机械结构如图5所示。为确保铝圈在装配时直线落料,滑动支承④的导向作用使导柱运动实现直线运动,锁紧环⑦分别与导向杆③、推料装置⑤锁紧,并限制其运动位置。导料气缸①,在导柱弹簧②力传递作用下,带动左右两导向杆③下移,导向杆③在下移过程中,穿过由夹料机构传送的、处于导料机构正下方的铝圈内的两小孔,并到达下模铆钉孔内,导向杆③上的两锁紧环⑦刚好碰触滑动支承④。此时,夹料气爪松开,铝圈可顺着两导向杆③滑落到下模指定位置。由于铝圈质量较轻,出于安装稳定性的考虑,在导向杆③到达下模装好的铆钉孔后,导料气缸①还需继续下移,限位板⑧迫使导柱弹簧②不断压缩,导料气缸①的缸杆推动推料装置⑤,使得推料弹簧⑥压缩,直到推料装置⑤推动铝圈完成铝圈的安装。

图5 导料机构

3 铝圈自动装配机控制系统设计[6~9]

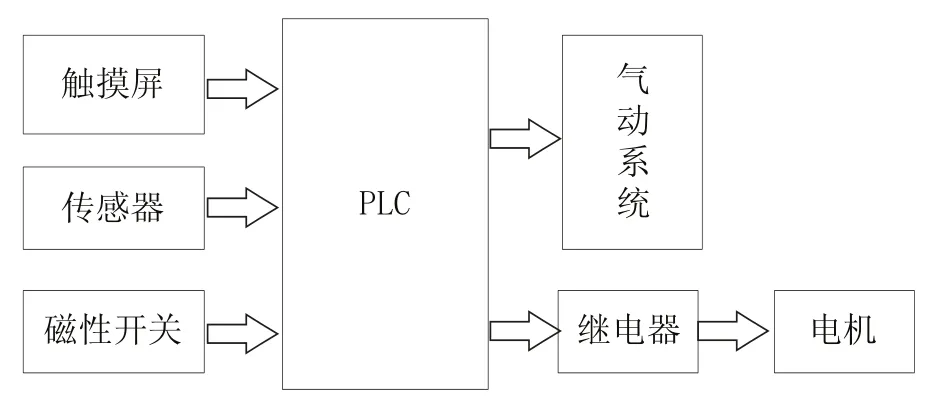

铝圈自动装配机的控制系统采用西门子S7-200PLC作为主控制器。控制系统通过触摸屏响应外部各种控制指令,各类传感器、磁性开关等控制信号作为PLC的输入信号,用于控制气动系统和电机,气动系统响应各个控制指令,驱动对应的各类气缸和电机,实现装配动作,该控制系统的结构框图如图6所示。

图6 铝圈自动装配控制系统框图

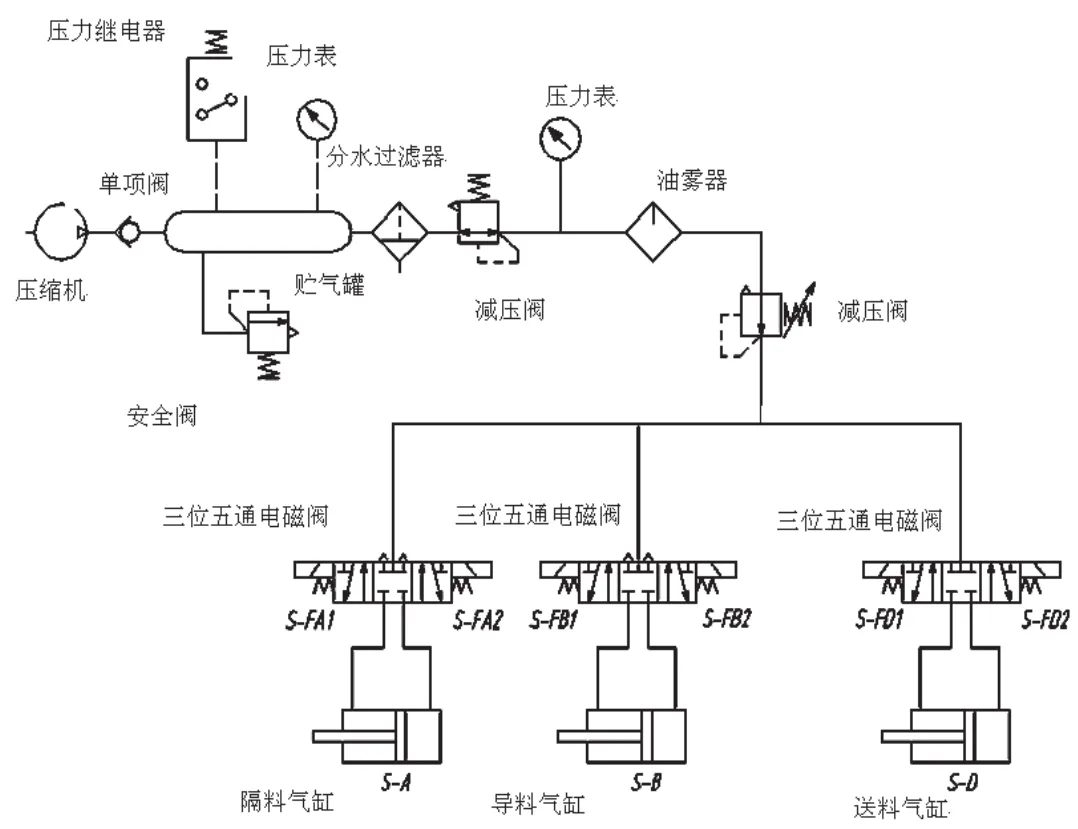

图7为装置气动控制系统的工作原理图。气缸选用SMC的CDJ2B10系列气缸,为了确保在送料、隔料以及落料时不造成铝圈的严重变形,气缸的最大作用力设置为不超过4N,分别在铝圈的送料位置、沿导引机构的落料位置以及间隔相邻铝圈的隔料位置均安装一对气缸实现相应的动作。送料气缸是将振盘排好序的铝圈推送至指定的上料位置,再由隔料气缸将待装配的铝圈与其他排好序的铝圈隔开,最后导料气缸推动铝圈沿导柱将其放置在指定的装配位置上。

图7 铝圈自动装配机气动方案原理图

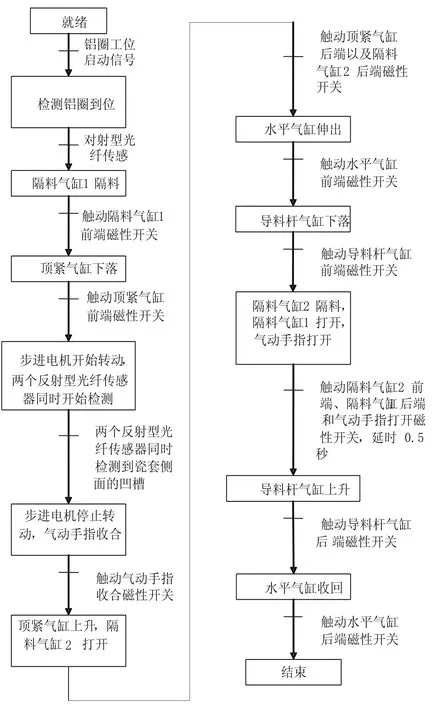

铝圈自动装配机控制系统对气动系统中每个气缸动作的先后顺序有着严格的要求。如若气缸的或者磁性开关的动作时间发生跳变或响应错误,则无法实现正确上料和装配。控制系统的主流程图如图8所示。

图8 铝圈自动装配控制主流程图

4 结束语

灯头铝圈自动装配的设计难点在于目标铝圈壁薄易变形,且其组件形状可供辨识和就位的特征比较单一,选择余地太少,给夹持、运送和定位带来了较大的困难。本文根据铝圈的特点设计了专门的送料机构、隔料机构、夹料机构以及导料机构,籍此提高了装置的可用性和可靠性,从而为实现灯头座铝圈工位的自动装配奠定了基础。同时,本文还提出一套对应的控制系统设计方案,由此确保了自动装配工位运行的可靠性和准确性。实践表明,所设计的灯头座铝圈自动装配机构能有效提高铝圈的装配效率和装配质量的一致性。

参考文献:

[1] 米增渝.论珠江三角洲专业镇经济的发展—中山市古镇灯饰专业镇的个案分析[J].中国农业大学学报(社会科学版),2003,4:37-44.

[2] 申兆光,邝国良.广东中山古镇灯饰产业集群模式研究[J].改革与战略,2007(11):109-111.

[3] 黄金凤,武金艺,李炜,崔建国.自动袋装物料装车机结构研究与分析[J].制造业自动化,2015(22):50-53.

[4] 戴亚辉,罗亮,刘知贵.拉铆钉在线检测系统的自动供料机构设计与仿真[J].机械设计与制造,2015(10):256-259.

[5] 刘海涛,高跃飞,信义兵.一种自动推弹装置设计与分析[J].机械设计,2015(32):50-54.

[6] 凌松,赵海彬,张亮,冯宝林.基于PLC的银导爆索自动拉丝机控制系统设计[J].制造业自动化,2015(12):125-127.

[7] 周林.基于西门子PLC的烧结厂成品筛分自动控制系统[J].机械工程与自动化,2014(2):166-167.

[8] 鞠青辰,王海祥,梁雅婷,王鹏飞.基于PLC的折弯机自动控制系统的研制[J].机械设计与制造工程,2013(2):52-57.

[9] 朝明军,郑武,农振,杨旭磊.气缸顺序动作控制系统设计[J].企业科技与发展,2014(4):13-16.

Design of mechanical structure and control system for aluminum circle of lamp adapter

HAO Xiao-xi

中图分类号:TP277

文献标识码:A

文章编号:1009-0134(2016)05-0128-04

收稿日期:2016-01-14

基金项目:广东省产学研项目([2012]219);全国大学生创新创业项目(201511349048);江门市基础理论与研究科技计划项目(2015003);五邑大学青年基金(30922010)

作者简介:郝晓曦(1981 -),女,陕西西安人,讲师,博士,研究方向为机电一体化。