基于PLC的管件自动焊接系统的设计

2016-07-09韩以伦鲁其兴

韩以伦,朱 倩,陈 佩,鲁其兴,侯 磊

(山东科技大学 交通学院,青岛 266510)

基于PLC的管件自动焊接系统的设计

韩以伦,朱 倩,陈 佩,鲁其兴,侯 磊

(山东科技大学交通学院,青岛 266510)

摘 要:针对手工焊方法存在严重的耗费人力和时间等问题,设计了一种管件自动焊接系统。该系统为一套机电液一体化设备,采用三菱FX2N-64MT-001系列PLC作为系统的控制主机,结合先进的控制理论设计了控制精准、操作简单的夹紧旋转装置和焊接机械装置。该系统能够省时、省力、高效的完成管件的自动焊接任务。

关键词:PLC;自动焊接;管件;设计

0 引言

从第三次工业革命到现在,制造业蓬勃发展,焊接作为一种重要的制造工艺被广泛应用。随着工业科技的发展,焊接在生产工艺中所占比重也在逐渐扩大。焊接直接影响产品的生产效率和整体性能,针对产品的不同特点和应用环境选择合适的焊接方法,将在很大程度上保证焊接质量,提高整体制造水平。

本系统由机械系统、电动系统和气动系统组成的一体化综合性十分强的产品。设计合理的机械结构是自动焊接系统的基础,本文采用UG三维绘图软件进行机械结构的绘制,保证结构的完整性、合理性。整个焊接系统采用气动系统-电动系统同时为整体系统提供动力的方案。为了实现系统的自动化动作,设计采用三菱PLC控制系统进行控制,简化控制步骤 ,提高控制精度。

1 机械系统

1.1系统整体方案设计

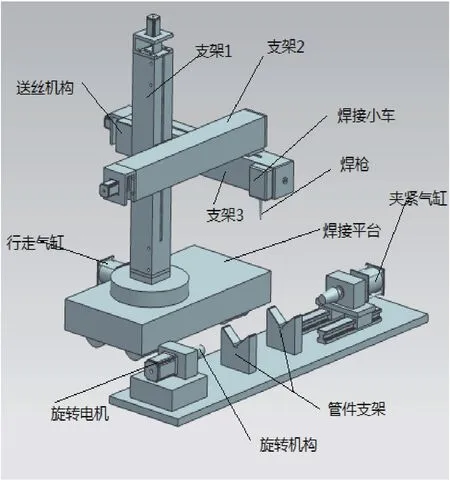

管件自动焊接装置的三维建模装配简图如图1所示。其主要包括夹紧旋转装置[1]和焊接机械装置两大部分。

夹紧旋转装置主要实现管件的夹持定位,然后带动焊接管件进行旋转。夹紧旋转装置主要包括一下几部分:夹紧气缸、旋转电机、管件支架等。夹紧气缸实现管件的夹紧与定位,旋转机构实现管件的旋转。焊接机械装置主要对焊缝进行识别定位的基础上,完成自动焊接的机械结构部分,主要包括:三根支架、焊枪、焊接小车、送丝机构、焊接平台、摆动机构等。三根支架实现焊接小车的定位,焊枪安装在焊接小车上,送丝机构给焊枪送丝,焊接小车内部的摆动机构带动焊枪摆动,进行焊接。

图1 整体结构简图

1.2系统工作流程

焊接工作进行之前,需要完成两部分动作:一是打开电源总开关,检查整个装置的机械、控制和气动系统,确保连接可靠、定位准确;二是对系统进行初始化,确保焊接装置的各部分处于初始位置。

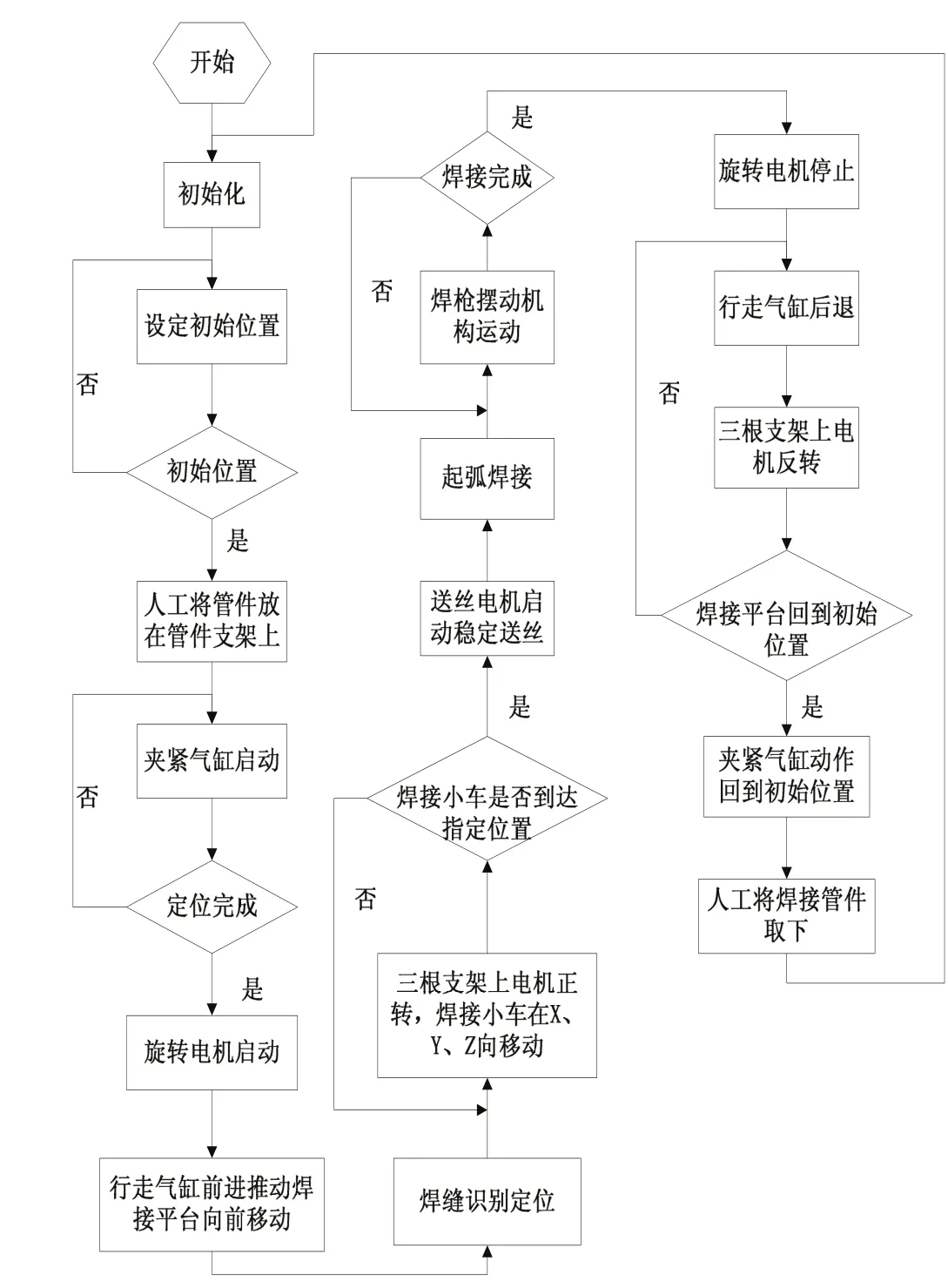

完成以上动作后,系统正式进行焊接工作。系统工作流程图如图2所示。下面结合流程图进行较详细的流程叙述。

图2 系统工作流程

1)人工将管件放在管件支架上,启动夹紧气缸,对管件进行夹紧定位;同时旋转电机启动,带动管件进行旋转。

2)行走气缸启动,推动焊接平台向前移动。

3)根据安装在焊枪顶部的传感器[2]检测需要焊接的位置,经控制器分析,支架1、支架2、支架3的移动分别实现焊接小车的Z向、Y向、X向的运动。

4)送丝电机启动,匀速稳定的送丝;打开电焊机,起弧进行焊接;摆动机构动作,增加焊缝宽度,当焊接完成一周后,灭弧,同时送丝电机停止,送丝完毕,焊接完成。

5)旋转电机停止转动,管件保持静止。

6)行走气缸后退,焊接平台回到初始位置;夹紧气缸后退回到原位,工件与夹具分离。

7)人工将焊接完成的管件卸下,焊接过程完成,整个作平台都将回到初始状态。

8)焊接完成后,关闭装置总电源。

2 气压传动系统

2.1气压传动系统原理

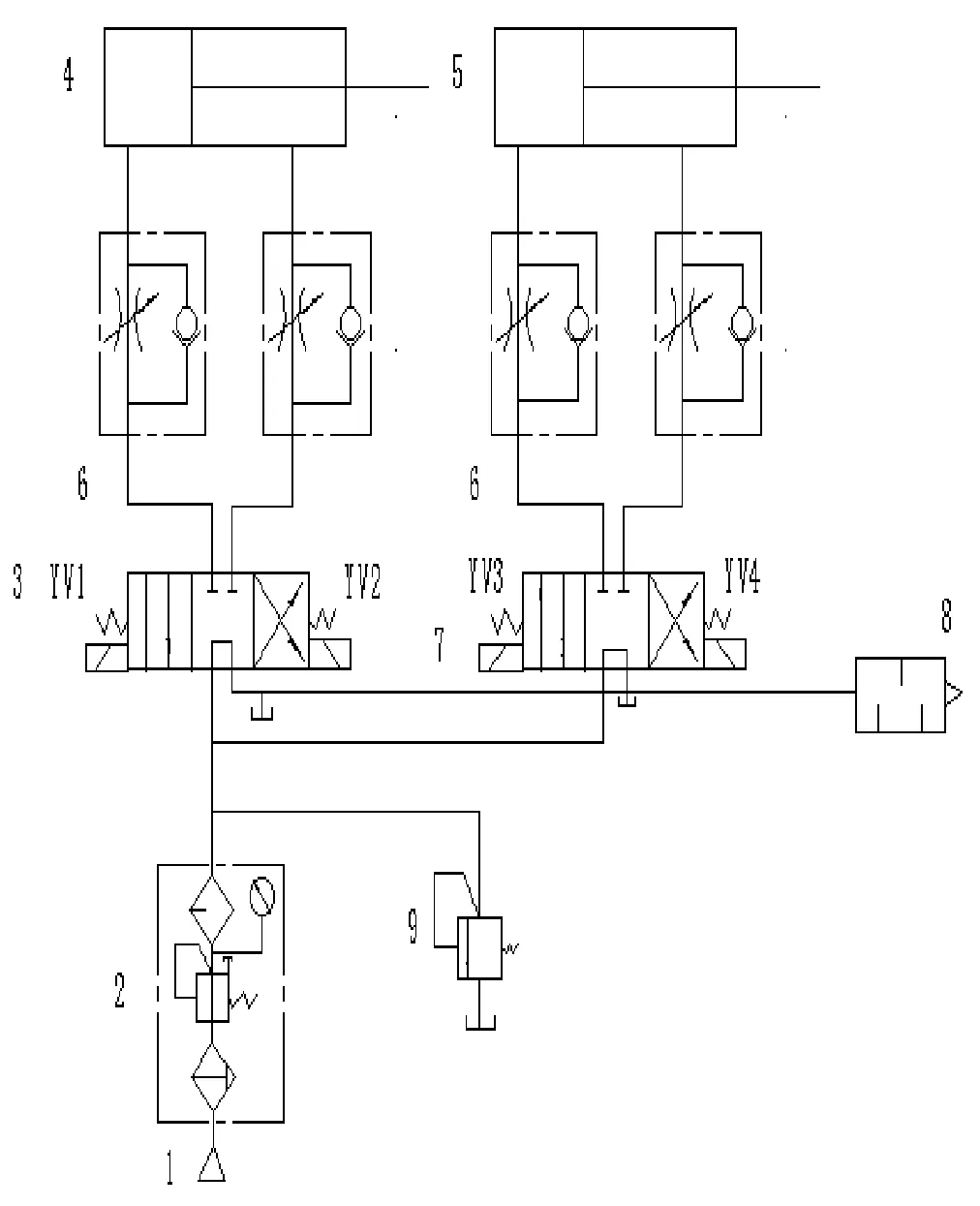

本系统中部分动作的执行采用气压传动实现,主要有管件的夹持定位动作和焊接平台的前后移动。根据气动系统的基本原理及焊接装置的基本功能要求,拟定该装置的气动原理图如图3所示。

图3 气压原理图

2.2主要气动执行元件的选择

气压传动回路中最主要的执行元件是气缸,着两个元件的设计选择是焊接能否正常进行的基础。

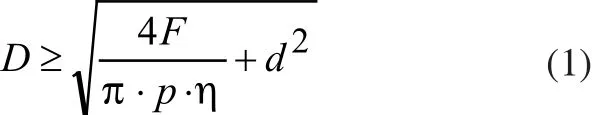

气缸内径D的计算公式:

式中:F为活塞杆的推力(N);

D为缸筒内径(mm);

d为活塞杆直径(mm),d=0.3D;

p为气缸工作压力(Pa),取0.5MPa;

η为载荷率,取0.75;

行走气缸的工作负载即整个焊接平台,取工作负载M=64kg。活塞杆的推力为:

由式(1)求得D≥36.6mm,将其圆整为D=40mm。活塞杆直径d=0.3D,得d=12mm,为标准活塞杆。

活塞行程的选择应考虑到气缸应用场合和机构行程,一般按照计算行程再加上10mm~20mm的行程余量[4],行走气缸的活塞行程为300mm。选取行走气缸选用亚德客公司气缸SC-40×300-S-LB,轴向支座式固定安装。

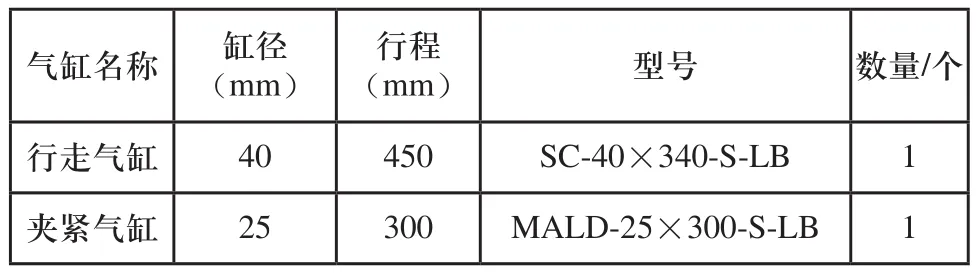

根据计算气缸计算流程与选型方式,选出其余气缸的型号,具体如表1所示。

表1 气缸的型号选择

3 电气系统设计

本焊接系统由PLC控制,电气控制系统设计是本焊接系统的核心部分。在本系统中,PLC控制系统主要是对电磁阀、电机等进行控制。

3.1选用PLC

根据焊接系统的职能要求,PLC的选型要考虑以下三方面:

1)输入输出点数。根据设计需要,统计系统的输入输出点数,为了后期的设备维修和改进做准备[5],要预留10%~20%的可扩展余量。

2)存储器容量的估算。PLC选型时需要先估算出内部存储器的容量,因为调试程序前程序容量是未知的。通常按下式计算,并留出20%~30%的余量。

(KB)=(1.1×1.25)×(DI×10+DO×5+AI/AO×100)其中,DI为输入点数,DO为输出点数,AI/AO为模拟量通道数。

3)功能形式。根据系统有无复杂的运动控制,选择的功能模块类型。

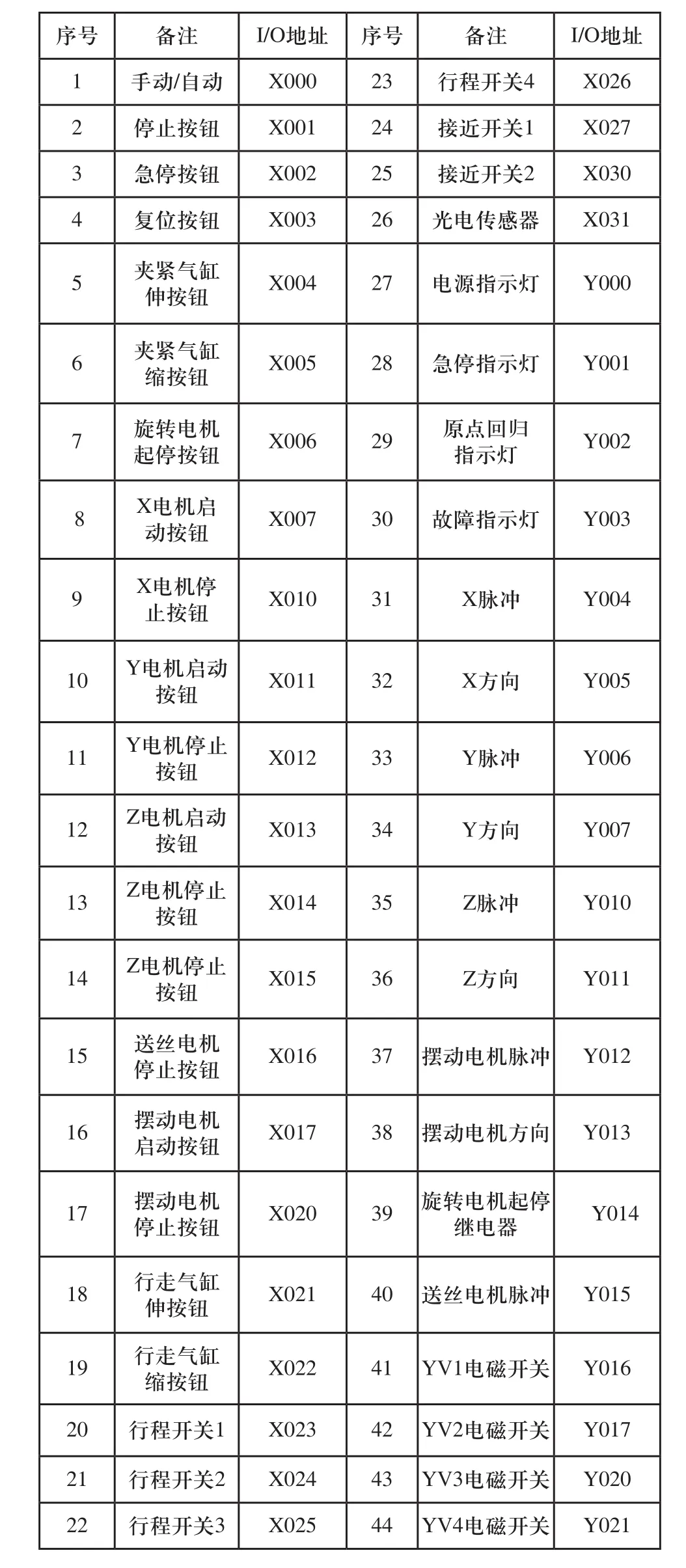

3.2PLC的I/O点及地址分配

地址分配时尽量把所有的输入地址和输出地址集中,便于操作及管理。按照本系统实际接线情况确定输入输出点地址,PLC控制系统输入输出分配如表2所示。

表2 系统输入输出统计

根据表2统计的系统输入输出统计信息可以看出,输入信号为26个,输出信号为18个,10%~20%的可扩展余量后对输入输出点数圆整,确定为输入输出各32点。选用FX2N-64MT-001系列PLC。

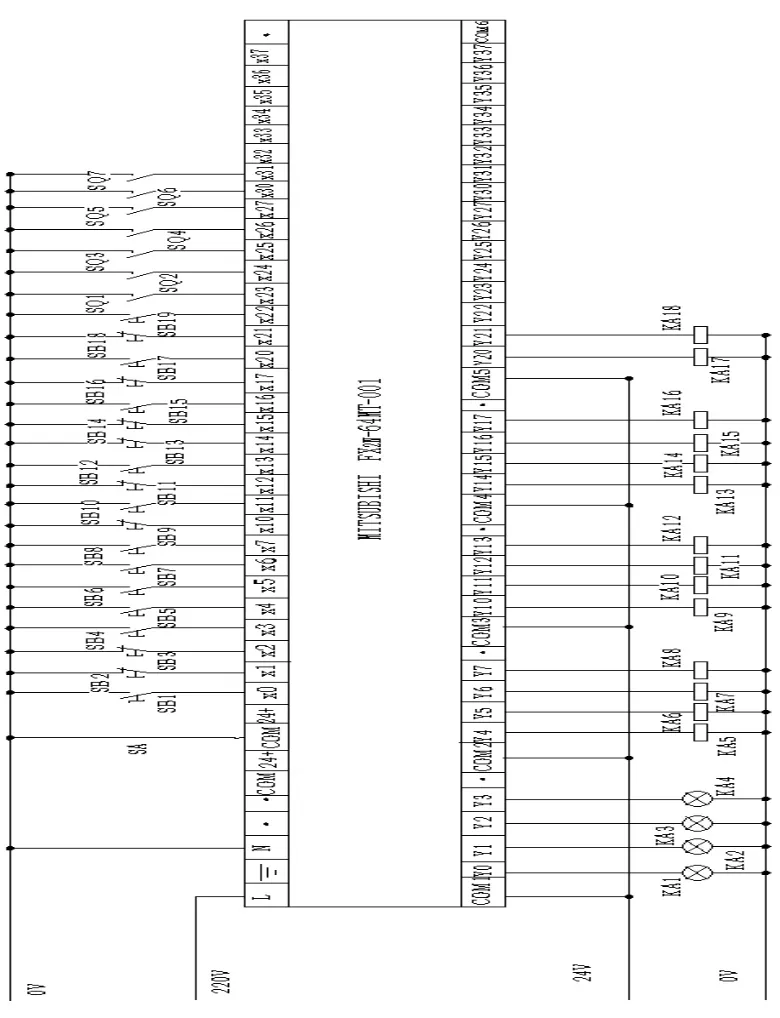

3.3控制电路的设计

图4 系统输入输出统计

4 结论

1)介绍了焊接装置的基本结构,根据焊接装置的工作对象,结合相关理论,确定焊接装置的结构形式和尺寸。

2)利用UG对焊接装置进行三维建模,确保其结构合理、完整。

3)采用PLC控制系统,为了保证控制精度,对PLC及气缸等主要电气元件进行选型。

4)焊接机械装置与夹紧旋转装置很好的衔接起来,保证了焊接的精度。

参考文献:

[1] 蔡瑾,段国林,李翠玉,李德红.夹具设计技术发展综述[J].河北工业大学学报,2002,31(5):35-40.

[2] 丛焕武,郭福娟,吕飞,王倩.基于CCD图像处理的焊缝识别技术研究[J].电子测量技术,2012,35(3):73-77.

[3] 倪敏化.消声器原理及其工程应用[J].电声技术,2006,(3):55-57.

[4] 李自皋,何彬学.浅谈控制阀的选型与使用[J].石油化工自动化,2008,44(3):64-68.

[5] 张岩,胡秀芹.可编程控制器PLC的应用技术[M].福建:福建科学技术出版社,2005,12-14.

The design of pipe automatic welding system based on PLC

HAN Yi-lun, ZHU Qian, CHEN Pei, LU Qi-xing, HOU Lei

中图分类号:TH6

文献标识码:A

文章编号:1009-0134(2016)05-0072-04

收稿日期:2015-11-30

作者简介:韩以伦(1962 -),男,山西太原人,教授,博士,主要从事汽车电子及机电液一体化研究。