乳化炸药油水相连续自动配料系统的研究

2016-07-09胡圣邦刘冬水

胡圣邦,刘冬水

(江西吉安国泰特种化工有限责任公司,吉安 343136)

乳化炸药油水相连续自动配料系统的研究

胡圣邦,刘冬水

(江西吉安国泰特种化工有限责任公司,吉安 343136)

摘 要:以乳化炸药油相和水相为研究对象,阐述了乳化炸药油相和水相制备以及配比过程的自动控制系统,对乳化炸药生产自动化程度的提高具有参考和借鉴作用。

关键词:乳化炸药;集散控制;模糊PID控制;安全控制

0 引言

乳化炸药自上世纪70年代发展以来,在我国经历了由间断式乳化工艺向连续化生产发展的道路。在乳化炸药生产过程中,要求油相和水相性能和状态稳定,且油相水相要以准确的比例连续输送经预混合后进入乳化器乳化,才能达到最佳的乳化效果。传统乳化炸药半连续或连续式生产,油水相配料分别采用泵送系统,通过设置固定流量值泵入预混器及乳化器,当油水相温度变化或输送泵叶片磨损时,配比常常发生变化,引起产品质量波动,且生产过程工艺参数不控制或简单控制不形成联锁,安全性差。进入21世纪以来,我国乳化炸药连续化、自动化技术不断发展,新技术、新工艺、新设备不断涌现。以PLC为基础的自动控制技术,通过PID闭环模糊控制,能准确调节乳化炸药油水相流量配比,确保油水相连续稳定输送,稳定提高乳化炸药产品质量。同时PLC对整个配料输送过程工艺参数实施安全联锁控制,可保证生产过程安全。

1 油水相工艺流程

1.1工艺流程

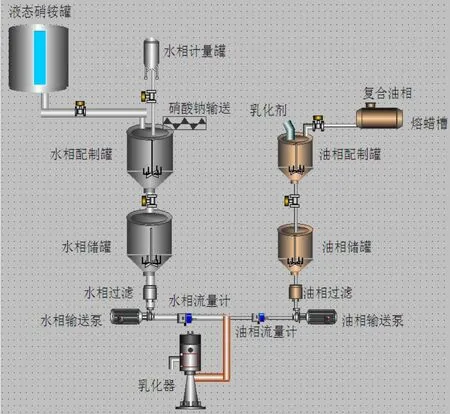

本系统油水相的配制配比为连续化生产工艺,其工艺流程如图1所示。

图1 油水相工艺流程图

1.2油相配制

复合蜡经熔蜡槽熔化后流入熔化罐,熔化罐搅拌装置开启,同时计量加入乳化剂,充分混合均匀,此时油相熔化罐进汽阀开启,并控制进汽压力≤0.4Mpa,温度控制在80℃~85℃。油相温度达到80℃~85℃时,进汽阀门关闭,停止加热。在余汽的作用下,油相温度升到85℃~90℃,并根据油相储罐存量控制油相熔化罐下料阀,将油相放入油相储罐,同时熔化罐搅拌装置关闭,油相储罐搅拌装置开启,并通过对油相储罐进汽阀控制油相温度保持在85℃~90℃。生产开始后,根据油相存量决定是否停止搅拌。

1.3水相配制

将水经计量罐计量后加入水相溶化罐,同时开启水相溶化罐蒸汽阀门,蒸汽压力≤0.4Mpa,水相溶解罐搅拌装置开启,水温达到50℃以上时,加入定量硝酸钠,同时开启液态硝酸铵下料阀,将液态硝酸铵加入水相溶化罐,待液态硝酸铵加到规定量是,自动关闭液态硝酸铵下料阀。在不断加热搅拌的条件下,当水相温度达到80℃~85℃时,进汽阀门关闭,利用余汽使水相温度升温到85℃~90℃。根据水相储罐存量决定是否打开水相溶化罐下料阀,将溶化液放入水相储罐,同时水相溶化罐搅拌装置关闭,水相储罐搅拌装置开启,将水相温度保持在85℃~90℃,生产开始后停止搅拌。

1.4油相和水相的输送

最后由输送泵将油水相储罐中配制好的油水相按比例连续输入预混装置,然后进入乳化器乳化。

2 工艺过程自动控制的实现

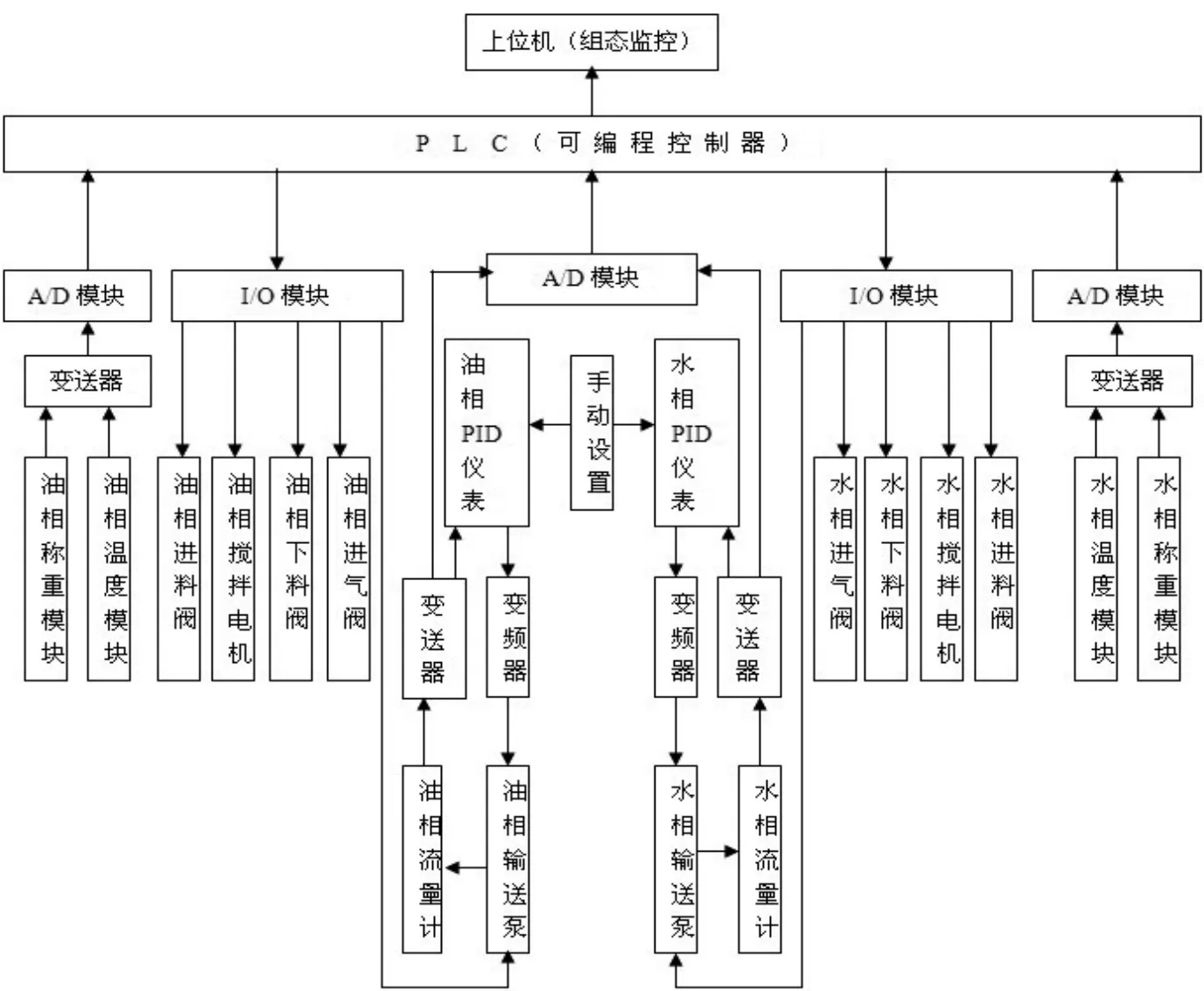

整个配料过程控制系统采用组态监控上位机、PLC+模块、现场控制环节组成三层结构集散控制系统,上位机与控制器两者之间用RS422与RS232转换接口连接,变送和执行机构安装在生产现场,上层控制系统对生产线进行远控。总控制系统结构如图2所示。

油相和水相溶解罐都装有称重系统,实时监测配料重量,当溶解罐中物料达到要求时,自动停止进料。在油相熔化罐、油相储罐、水相溶化罐和水相储罐都装有温度变送器和蒸汽电动阀,通过控制器构成独立的闭环控制系统,控制油水相配制各个环节的温度。在水相和油相通道上各装有一个输送泵和流量计,通过PID可编数显量程仪表与变频器构成2个闭环流量控制系统。控制器通过比较流量变送器与给定流量信号的大小,去控制变频器频率,以控制输送泵电机的转速,来控制流量。这样就可以达到准确控制油相和水相进入乳化器的比例。油水相输送泵电机转速由变频器控制,搅拌电机和输送电机通过接触器控制启停,接触器的吸合与释放由可编程控制器控制。

3 油水相流量的闭环控制系统的设计

3.1传统PID控制

PID控制是一种广泛应用于工业过程控制的控制策略,其特点主要有原理简单,适应性强,鲁棒性强,易于操作。常规PID控制器是按照偏差的比例(P)、积分(I)和微分(D)的线性组合构成控制量,对被控对象进行控制。它通过对PID三个参数的整定,就能获得很好的控制效果。事实证明,PID控制算法对绝大部分工业过程的控制对象都能获得较好的控制效果,而在一些实际生产过程中,由于受到参数整定方法繁杂的困扰,PID控制器的参数往往整定不良而影响控制效果,被控对象特性变化较大时,需要重新整定参数,以保证系统的性能,因此传统PID对难以建模且无法取得传递函数的系统难以适应。

3.2模糊PID控制

图2 配料系统自动控制结构框图

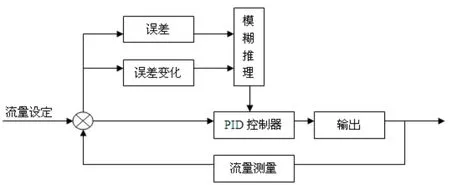

工业炸药生产现场环境复杂,干扰较多,被控对象参数容易发生变化,因此需要对参数进行动态调整,传统PID控制器无法实现参数的在线调整,为此在传统PID的基础上加设模糊参数自整定控制器,使其根据系统的偏差的大小、方向、以及变化趋势等特征,通过Fuzzy推理作出相应决策,自动的在线调整PID的三个参数ΔKP,ΔKI,ΔKD,以便达到更加满意的控制效果的目的。利用模糊控制系统来自动调整被控对象参数,使被控对象处于稳定的工作状态[3]。模糊PID控制原理图如图3所示。

图3 模糊PID控制原理图

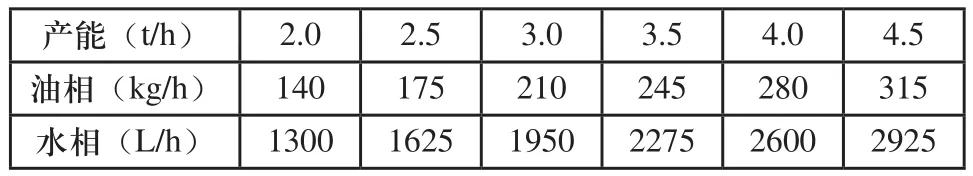

通过流量计测出的流量值与给控制器设定的值相比较,形成反馈回路,其误差和误差变化作为输入量,通过模糊PID控制器模糊推理处理后,得到控制量。采用模糊PID控制,过程超调量小,响应速度快,过程过渡时间短,控制精度高。利用模糊PID控制系统,可以精确控制油相和水相输出泵转速,输出稳定的流量,保证了配方配比。油水相流量控制系统作为配料系统的核心,为乳化提供了精确稳定的油水相输入,使乳化的质量进一步稳定和提高,并可以根据产能需求随时调整油水相的流量大小。产品产能与油水相参数关系如表1所示。

表1 产能对应油水相调节参数

4 安全设计

整个配料系统的工艺参数以及设备的运行状况都利用PLC数据采集模块进行数据采集,经过数据转换接口输入上位机,通过组态软件的以画面形式显示出来,整个过程形象生动,可以实时监控整个配料过程。PLC对整个配料过程实施自动控制和安全联锁控制,随时对各电机过流过载、油水相流量大小及断流、物料温度、冷却水断流等故障做出判断并即时处理,保证生产过程的安全进行[4]。

5 生产实践结果对比

本油水相配料系统在江西吉安国泰特种化工有限责任公司已经使用以来,累计生产工业乳化炸药2万余吨。生产实践证明,采用连续自动配料系统较间断配料系统相比有以下主要特点:

1)现场操作人员减少,且人工劳动强度低;

2)生产调节方便快捷,可以在控制室PID界面设定油水相流量来调节产能;

3)系统运行安全可靠,整个过程安全联锁;

4)运用这一配料系统生产出来的乳化产品质量性能更稳定,性能衰减慢。

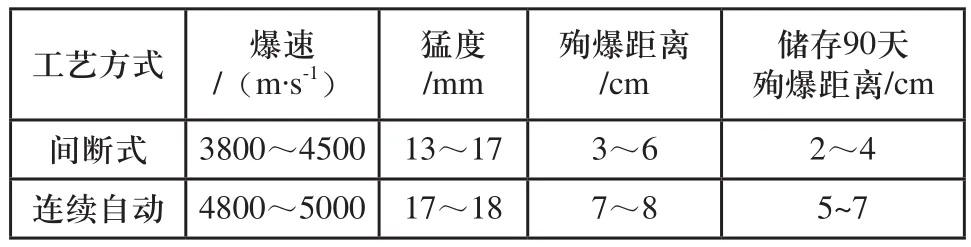

其他条件同等情况下,间断配料系统与连续自动配料系统生产出的乳化产品主要性能对比如表2所示。

表2 间断式与连续自动配料系统对产品性能的影响对比

6 结束语

采用以PLC为基础的自动控制系统,通过模糊PID智能控制调节乳化炸药油水相的输送量,实现了乳化炸药生产过程中油水相的连续准确配料,自动化程度高,产品质量稳定,其安全联锁设计则保证了生产过程的安全。

参考文献:

[1] 汪旭光.乳化炸药[M].北京:冶金工业出版社,1993.

[2] 何衍庆.集散型控制系统原理及应用[M].北京:化学工业出版社,2003.

[3] 汤红诚,李著信,王正涛,张晓清,苏毅.一种模糊PID控制系统[J].黑龙江:电机与控制学报,2005.

[4] 吴龙祥,裴海兴.乳化炸药连续化生产工艺安全性浅析[J].爆破器材,2003.32(2):3-8.

Research on automatic suspension conveying system of emulsion explosives

HU Sheng-bang, LIU Dong-shui

中图分类号:TQ560.5;TP27

文献标识码:A

文章编号:1009-0134(2016)05-0066-03

收稿日期:2015-07-23

作者简介:胡圣邦(1984 -),男,自动化工程师,本科,主要从事工业炸药自动化技术工作。