纯电动汽车动力系统参数设计与仿真研究

2016-07-08王若飞高文根牛明强

王若飞,高文根,牛明强

(1.奇瑞新能源汽车技术有限公司,安徽 芜湖2.安徽工程大学安徽检测技术与节能装置省级重点实验室)

新能源汽车

纯电动汽车动力系统参数设计与仿真研究

王若飞1,高文根2,牛明强2

(1.奇瑞新能源汽车技术有限公司,安徽 芜湖2.安徽工程大学安徽检测技术与节能装置省级重点实验室)

摘 要:纯电动汽车具有零排放、低耗能、高效率等优点,是汽车行业发展的方向。动力性能与经济性能是衡量电动汽车性能的主要指标。文章针对一款电动汽车,根据相应指标要求标准,对其传动系统主要部件进行参数匹配设计,并运用专业仿真软件CRUISE进行整车仿真,结果表明参数设计符合要求,对整车开发具有理论指导意义。

关键词:纯电动汽车;参数匹配 ;CRUISE仿真

10.16638/j.cnki.1671-7988.2016.04.032

CLC NO.: U469.72Document Code: AArticle ID: 1671-7988(2016)04-94-04

前言

纯电动汽车动力系统由动力电池、驱动电机、传动装置等组成的非稳态系统,各部件之间协调控制相对复杂,若仅以实车实验作为开发手段,不仅造成消耗浪费大量人力物力,并且会大大延长整车开发周期[1-2]。所以,针对一款新型汽车实车实验前,需对整车进行专业建模仿真。根据仿真结果再不断反向优化修正各关键部件参数,直至仿真结果符合事先设定的整车设计目标。通过专业汽车仿真软件AVL Cruise对整车动力系统建模与控制策略建模可以大大缩短整车开发周期,降低整车开发成本[3-4]。

1、关键参数匹配与设计

1.1 车辆参数与性能指标

本文研究对象选择为某款纯电动汽车,其关键参数与性能指标分别如表1、表2所示。下文将针对此款车型进行动力系统关键部件驱动电机、动力电池及传动比等进行参数设计匹配,满足设定的动力性与经济性指标。

表1 整车关键参数

表2 车辆性能指标

1.2 驱动电机参数设计

电机驱动系统是整车的动力来源,其系统参数的设计准则之一是满足车辆性能指标的动力性要求[5-6]。可将动力耦合装置看作一个整体,要求其输出功率、转速及转矩满足整车动力性需求则已。

(1)当车速最快时,计算车辆最大需求功率可以忽略坡度阻力,主要考虑风阻力和滚动阻力影响,其表达式为:

式(1)中,umax为最高车速,η为传动系效率,f为滚动阻力系数,CD为空气阻力系数,A为迎风面积。本文取η=0.9。

(2)当车辆为某一恒定速度爬坡时,最大需求功率表达式为:

式(2)中,uα为车速,φmax为行驶坡度角度,αmax=arctanφmax。

(3)在车辆加速过程中,主要考虑风阻力、滚动阻力以及加速阻力,坡路阻力较小,可以忽略,加速阶段最大需求功率表达为:

式(3)中,由于车辆加速过程中,所需功率呈现渐增趋势,加速末期所需功率达最大,故um为加速末期车速,tm为加速时长,δ为旋转质量换算系数。

驱动电机最大功率设计必须满足车辆在不同工况下的电驱动需求,即需要大于车辆在最高车速、爬坡、加速等行驶工况下的最大功率需求,由此可得电动汽车动力驱动系统最大功率约束条件为:

表3 驱动电机参数

将本文所研究车型相关参数带入式(1)至式(4)中,计算电机驱动功率为Pmax=45kW。根据我国道路最高限速情况,取车速120km/h对应的恒速驱动功率作为系统额定功率输出下限值[7],理论计算值为PN=25kW。综合实验室现有条件进行选择,本文中驱动电机具体参数选择如表3所示。

1.3 动力电池组参数设计

动力电池组作为纯电动汽车唯一动力源,其参数对整车性能影响至关重要。本文设计综合考虑价格与品质,电动汽车的动力电池组选择市面常见的锂离子电池组。根据电池组电压等级设计匹配驱动电机工作电压需求的原则,在满足车辆正常运行需求的基础上,留有一定裕量,电池组电压等级设计为U0= 320V 。

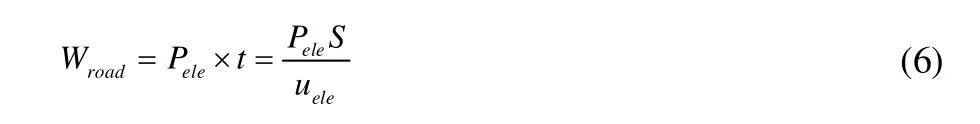

依据整车设计目标,考虑电池组使用寿命,保证电池组放电容量不超出有效范围,车辆以60km/h匀速行驶的续驶里程能达到150km以上。令车辆行驶的匀速为uele,电池组负载功率为:

式(5)中,Pele为电池组负载功率,ηT为传动效率,ηcon为电机效率,ηbat为电池组放电效率。

车辆以匀速uele满足续驶里程S所需能量为:

动力电池组能量约束条件为Wele> Wroad。

动力电池组按照放电深度放电,所能放出的额定能量为:

式(7)中ξsoc为电池组有效放电容量,本文设计采用锂电池,其取值范围在10%~90%。

由式(6)与式(7),可求得满足续驶里程条件的动力电池组容量为:

实际情况中,车载空调、娱乐等附件耗电量约占总容量15%左右[8]。依据相关参数可确定电池组总电压为U0= 320V,容量C= 65Ah 。综上,设计动力电池组参数如表4所示。

表4 动力电池组参数

1.4 传动比设计

电动汽车的传动比与整车动力性与经济性存在很大关联,因此传动比参数设计非常重要[8]。

电动汽车传动比下限由最高车速及电机最大转速决定,上限由整车最大爬坡度及电机最大转矩决定。

式(9)中,Tmax1为电机最大输出扭矩,Tna为爬坡工况下汽车对行星架转矩需求,r为车轮滚动半径,Ftmax为汽车最大输出动力,ψ为路面附着系数。

根据计算结果并在不大幅改动原车传动结构的基础上,本文选择传动比为i0= 6.65。

2、模型建立与仿真分析

2.1 整车CRUISE仿真模型建立

CRUISE是一款前向式汽车专业仿真软件,可以用于汽车动力系统各构件的匹配以及整车动力性能与经济性能的预测仿真。整车子模块主要有整车模块(Vehicle)、驾驶室模块(Driver)、单级减速模块(SRT)、电机(E-motor)、电池(Battery)、车轮(Wheel)、制动器(Brake)、差速器(Final Drive)、整车控制模块等[9]。整车模型如图1所示。建模取值。

图1 整车仿真模型

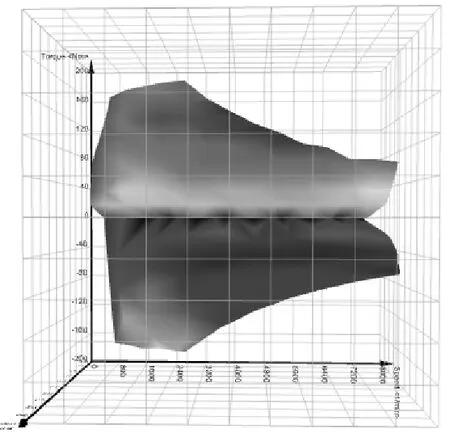

上述匹配设计的动力系统的各部件的主要性能参数需要通过各部件对应的子模块参数设置具体体现。模型中电机需要输入其外部特性及效率分布等信息[10]。如图2、图3所示为电机模型需根据选型电机实际特性采样建立相应的“转速-转矩”外部特性图及效率图等。另电池特性曲线及整车质量等参数需要根据前文设计需要输入模型的各个子模块中,由于本文篇幅有限,不再一一详述。

图2 电机外部特性图

图3 电机效率分布图

2.2 仿真结果分析

2.2.1 整车NEDC工况性能分析

图4 NEDC工况下车速与电机输出转矩对比图

图5 NEDC工况SOC变化曲线

图4为NEDC工况下车速与电机输出转矩对比图,由图中可知本车能较好的完成指定工况任务,由于本车设置有能量回收功能,所以在车速下降时电机输出转矩值存在负值,即整车在减速或刹车时,带动电机反转发电,逆向动力电池充电。图5为本车一个NEDC工况中电量消耗SOC变化曲线,可以看出SOC曲线在整个过程中部分节点小幅上升,但整体上呈平缓下降趋势,不存在激变现象,由此可得,电机与电池的匹配较为合理,整车满足常见工况行驶要求。

2.2.2 整车动力性能分析

仿真取爬坡车速uα=20km/h。图6为整车满载下爬坡曲线,根据曲线可知汽车在20km/h速度下最大爬坡度为23.3%,满足整车动力性设计要求。同时根据仿真结果result文档可见:汽车最大速度汽车最大速度Vmax=113km/h,仿真结果满足设计要求,进一步证明CRUISE软件的可靠性。

图6 整车满载下爬坡曲线

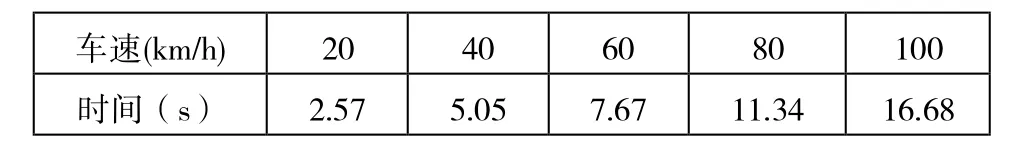

表5为整车满载加速时刻表,可知该车从静止加速至100km/h需要时长为16.68s,小于设计要求的20s。

表5 整车满载加速时刻表

2.2.3 整车经济性能分析

由图5可知,一个NEDC工况完成后,整车电池剩余电量水平下降ΔSOC =7%。经过计算可知,NEDC工况下,整车续驶里程为124km,高于整车制定经济性目标。同时根据仿真结果result文档可得:该车以60km/h匀速行驶时最大续驶历程为160km。以上两种工况下的续驶里程均满足整车经济性能设计要求。

3、结束语

本文针对整车的动力性与经济性指标要求,对电机、动力电池等动力系统关键部件进行匹配计算与设计。并进一步运用汽车仿真专业软件CRUISE对相关设计参数进行仿真,结果分析表明:设计参数满足整车爬坡、加速、最大续驶历程等指标,CRUISE仿真具有较强的合理性与真实性,可为相关参数优化及控制策略实现提供理论参考,对降低整车开发周期具有积极意义。

参考文献

[1] 张炳力,吴德新.CANoe/MATLAB联合仿真在纯电动汽车整车控制开发中的应用[J].汽车技术,2015(3):52-55.

[2] 江昊,赵韩,黄康,等.纯电动汽车经济性换挡规律仿真研究[J].汽车工程,2015(7):819-824.

[3] 周苏,杨国,任宏伟,等.基于CRUISE的燃料电池增程式电动汽车再生制动转矩分配策略研究[J].汽车技术,2015(4):46-51.

[4] 周兵,江清华,杨易.两挡变速器纯电动汽车动力性经济性双目标的传动比优化[J].汽车工程,2011(9):792-797+828.

[5] Hoyul Lee and Youngjin Choi. A New Actuator System Using Dual-Motors and a Planetary Gear[J].IEEE/ASME Transactions on Mechatronics,2011(99):1-6.

[6] 宋珂,章桐.纯电动和串联式混合动力汽车电机传动系参数匹配[J].汽车工程,2013(6):559-564.

[7] 赵璐,周云山,邓阳庆,等.基于CRUISE的DCT整车动力传动系匹配仿真研究[J].汽车技术,2011(1):10-14.

[8] 陈奇,冯永恺,杨昊仁,任树桢.纯电动汽车用自动变速器传动参数优化与仿真[J].机械传动,2013(06):53-57.

[9] 胡明辉,谢红军,秦大同.电动汽车电机与传动系统参数匹配方法的研究[J].汽车工程,2013(12):1068-1073.

[10] 姜立标,吴斌,冯骁,等.电动汽车动力性参数的仿真设计与试验验证[J].汽车工程,2011,33(12):1013-1017.

中图分类号:U469.72

文献标识码:A

文章编号:1671-7988(2016)04-94-04

作者简介:王若飞,就职于奇瑞新能源汽车技术有限公司。

Parameter Design and Simulation of Powertrain System for Pure Electric Vehicle

Wang Ruofei1, Gao Wengen2, Niu Mingqiang2

(1.Chery New Energy Automotive Technology Co., Ltd; 2. Anhui Key Laboratory of Detection Technology and Energy Saving Devices, AnHui Polytechnic University)

Abstract:Pure electric car with zero emissions, low energy consumption, high efficiency and other advantages, is the direction of development of the automotive industry. Dynamic performance and economic consideration is the primary indicator to measure the performance of electric vehicles. For an electric car in this paper, according to the corresponding index standard requirements to match and design the transmission parameters of its major components, and using the professional simulation software CRUISE to simulate. The results show that the design meets the requirements of the parameters, has a theoretical guide for vehicle development.

Key words:pure electric vehicle; Parameter matching; simulation based on CRUISE