基于Pro/E的后平衡悬架系统运动分析

2016-07-08杨银辉范学琼赵化刚上官望义

杨银辉,范学琼,赵化刚,上官望义

(陕西重型汽车有限公司,陕西 西安 710200)

基于Pro/E的后平衡悬架系统运动分析

杨银辉,范学琼,赵化刚,上官望义

(陕西重型汽车有限公司,陕西 西安 710200)

摘 要:建立钢板弹簧的参数化模型,利用Pro/E机构模块模拟不同工况时后平衡悬架运动,实现了对悬架系统的设计优化,输出的运动包络和轨迹曲线为其他周边零部件输出设计边界。该运动校核方法,为悬架系统的优化设计提供一种便利的途径,节省了设计开发周期,也为其他系统的提供设计参考。

关键词:Pro/E钢板弹簧;平衡悬架;运动分析;校核

10.16638/j.cnki.1671-7988.2016.04.023

CLC NO.: U463.8Document Code: AArticle ID: 1671-7988(2016)04-66-04

前言

平衡悬架广泛应用于重型汽车上,它提高了重型汽车特别是重型工程汽车轮胎的接地性,保证了各种工况下两桥或多桥之间载荷的均衡性。但目前的分析手段还大部分是经验法或简单计算,再进行装配验证、改进,分析手段落后,无法满足现代汽车新产品开发速度,基于此,以某车型后平衡悬架为例,运用Pro/E机构模块进行了辅助分析,缩短了后平衡悬架的开发周期,提高了产品质量,并可为汽车设计工程师提供设计参考。

1、钢板弹簧的参数化建模

本文运用Pro/E Wildfire5.0中的机构进行运动分析,为了能更好的模拟车辆零负载、满载、极限载荷等各种工况时对其他零件的影响,首先需将钢板弹簧进行参数化建模,建模分为以下几步:

(1)将钢板弹簧近似为一抛物线,建立曲线方程如以下公式。

x= L*cos(t*180)

y= H- h*x*x/(s*s)

其中:L—钢板弹簧长度;H—钢板弹簧中间部位与两端接触点高度差;h—钢板弹簧弧高;s—钢板弹簧作用长度半长;t—常量(0~1)。

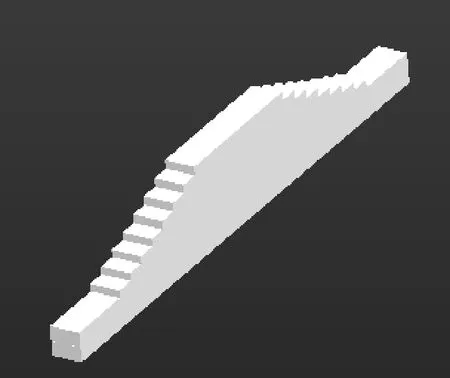

(2)创建布局,建立钢板弹簧示意及板簧参数表,如图1。

(3)申明布局,将步骤(2)与步骤(1)关联,如图2。

(4)在步骤(1)曲线基础上建立钢板弹簧实体模型,如图3。

图3 钢板弹簧模型

2、系统组成及装配

后平衡悬架主要由车架、平衡轴、平衡轴壳、轴承、钢板弹簧、上推力杆、下推力杆及桥组成,运动过程时,钢板弹簧与平衡轴紧固为一体绕平衡轴转动,同时钢板弹簧分别在中、后桥接触滑动,为便于机构分析,将平衡轴壳、轴承、钢板弹簧用骑马螺栓紧固为一分装总成,系统简化后共7个构件,各构件的连接类型及自由度见表1。

按照表1所列,进行后平衡悬架装配,机构中引入特殊连接,即在中、后桥与钢板弹簧接触部位增加凸轮连接,系统共11个3级运动副、2个4级运动副,系统自由度为1,装配完后的模型如图4。

表1 平衡悬架系统连接类型及自由度

图4 平衡悬架三维装配示意

3、运动分析

3.1 运动仿真

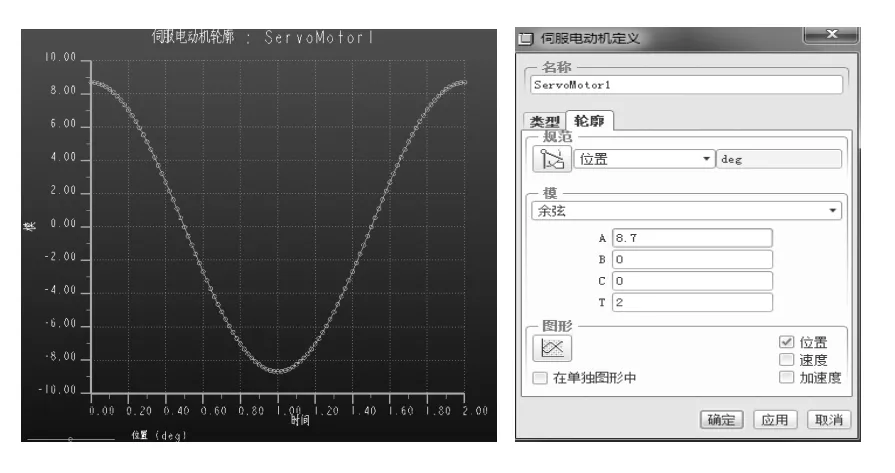

进入Pro/E机构运动分析模块,选择“平衡轴壳及钢板弹簧分装总成”的销钉连接为伺服电动机的运动轴,轮廓设置为余弦曲线,参照后悬架的跳动极限将模拟振幅为设置为8.7°,2个运动周期,具体如图5所示。

图5 伺服电动机的设置

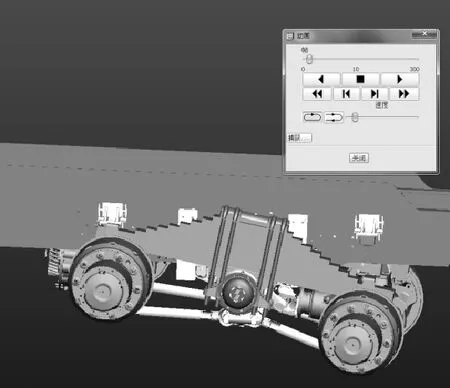

图6 运动仿真

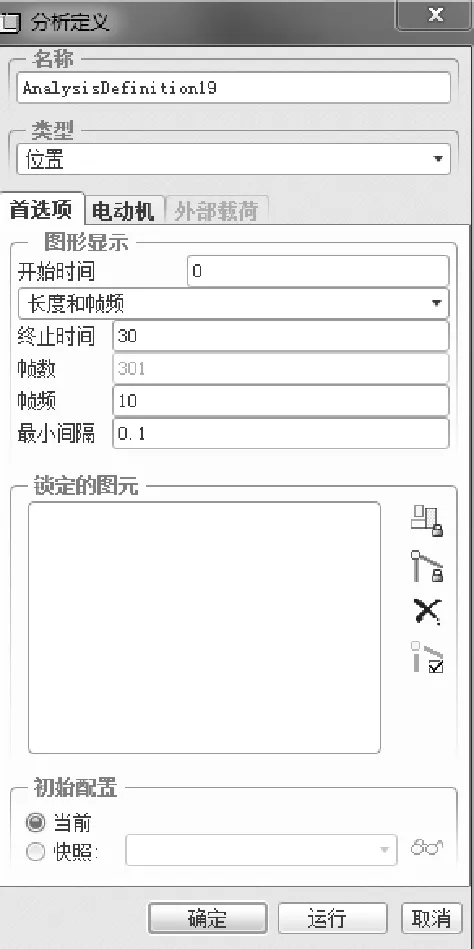

针对此运动机构,选取当前位置作为分析起点,设定运动时间为30 s,帧频为10帧/s,电动机恰好完成2个周期的运动。随后将运动仿真的分析结果保存起来,以便于分析后悬架各元件运动规律。分析仿真设置如图6。

3.2 悬架运动校核

分析仿真完成后,在机构工具的动画中点击回放按钮,产生如图7所示的动画,可进行后悬架的动态校核,分别校核钢板弹簧零负载、空载和满载工况时悬架运动过程中周边间隙,如存在零件之间干涉问题,再修改零件数模。

图7 机构运动动画

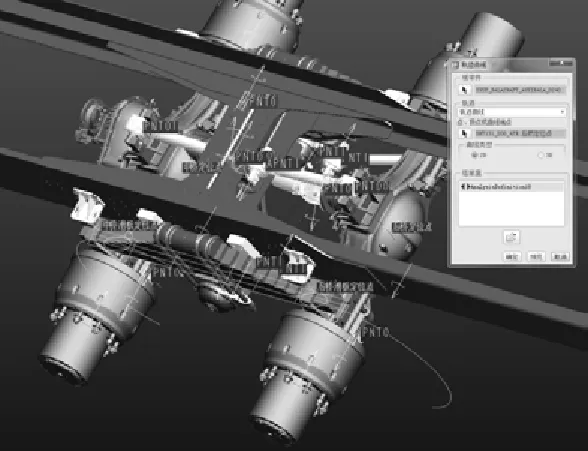

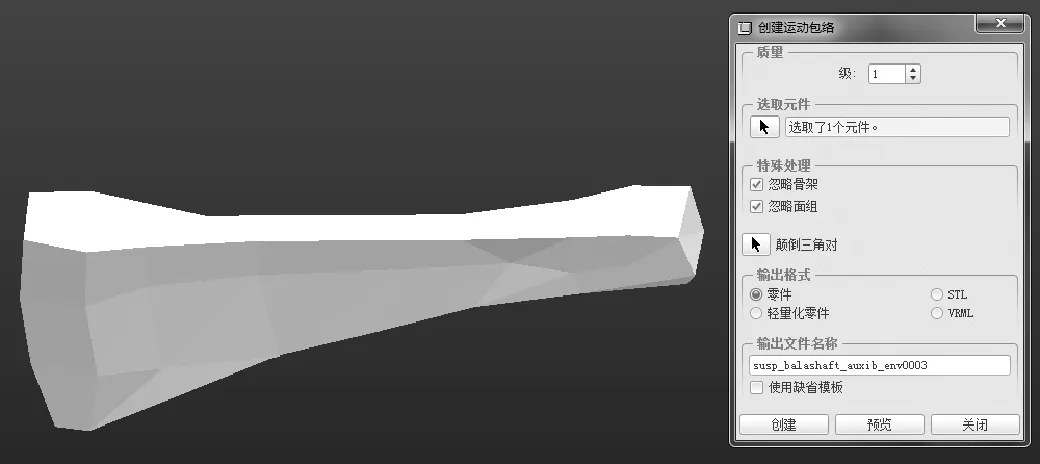

3.3 运动轨迹、包络

选择菜单命令的插入︱轨迹曲线,弹出图8所示,选取桥中心点、推力杆球头中心点、滑板接触点等,生成某一零件的运动轨迹曲线;选取运动回放的包络按钮,如选取下推力杆为包络元件,生成的包络图形如图9,校核其他相关系统时,可调入包络模型进行进一步分析。

图8 运动轨迹

图9 运动包络

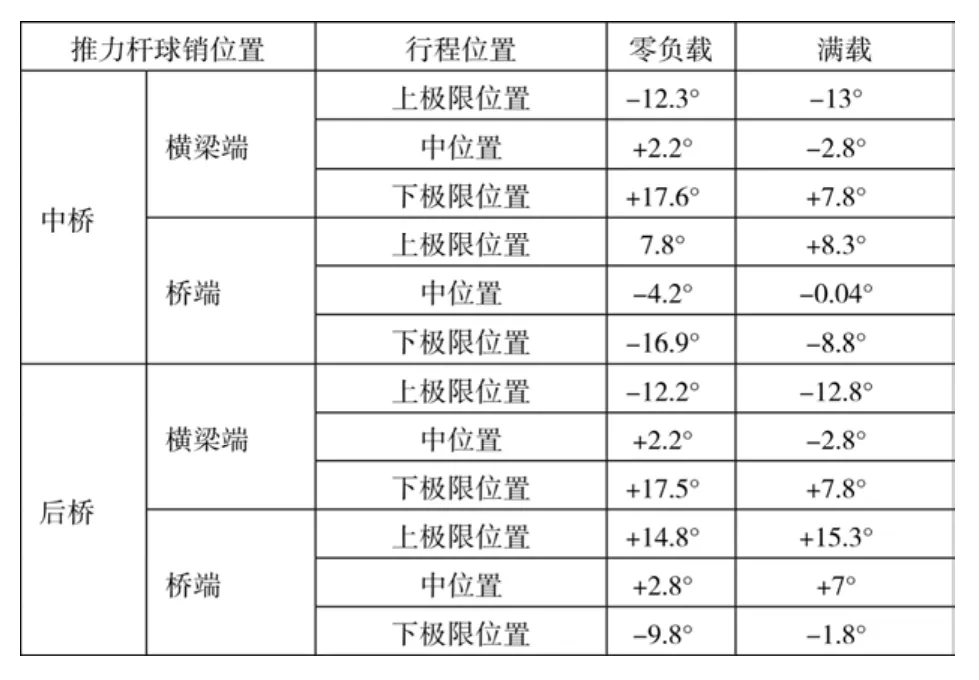

3.4 推力杆球销扭转角校核

推力杆球销初始角设计不合理,均会导致推力杆球销损坏,理论上,为保证零部件的通用性,在设计满载工作过程,推力杆球头可以不设计预扭角度,极限位置时不超过许用角度就可以,该车型的后平衡悬架的上、下推力杆许用扭转角行程为±22°,根据表2、表3校核数据分析,上推力杆极限行程满足许用角度,下推力杆在零负载工况时下极限位置最大扭转角度为27.1°,不符合设计要求,为此,综合装配、球销的寿命等因素,下推杆设计球销初始角度为10.5°,极限行程及工作行程均在许用要求范围。

表2 上推力杆球销扭转角校核

表3 下推力杆球销扭转角校核

3.5 传动轴空间运动分析

图10 传动轴三维模型

由于后平衡悬架的运动,会影响到中、后桥间传动轴的空间运动,如传动轴夹角及布置不合理,引起整车传动噪声、抖动和传动轴十字轴失效、贯通轴损坏等问题,为此,在平衡悬架模型基础上,装配桥间传动轴的模型,可进一步校核传动轴的空间布置合理性,如图10。

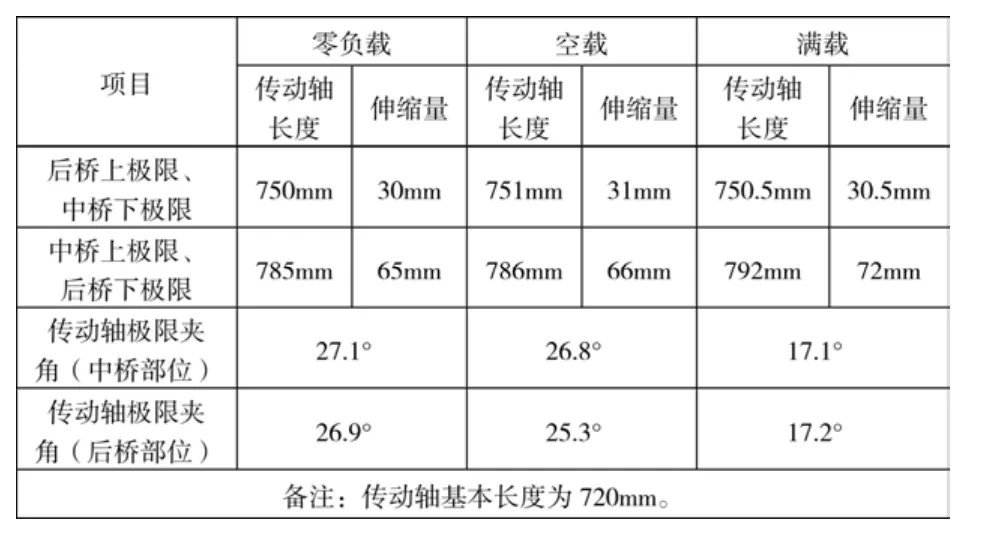

表4 传动轴伸缩量及极限夹角

根据该车型传动轴设计规范要求,桥间传动轴的最大伸缩量小于110mm,传动轴的极限夹角小于35°,结合表4传动轴最小伸缩量为30mm,最大伸缩量为72mm,最大极限夹角为27.1°,均满足设计标准要求。

4、结束语

通过Pro/E机构模块对某车型的后平衡悬架及传动轴的空间位置进行运动仿真、校核、包络,实现了对悬架系统的设计优化,并可为其他周边零部件输出设计边界。该运动校核方法,为悬架系统的优化设计提供一种便利的途径,节省了设计开发周期,也可用于汽车其他系统的设计。

参考文献

[1] 二代龙震工作室.Pro/Mechanism机构/运动分析[D].清华大学出版社,2011.

[2] 卜凡龙.基于Pro/E的悬架运动校核方法研究[J].汽车零部件,2015(8) 31~35.

[3] 陈耀明.汽车悬架论文集.苏州大学出版社[D],2012.

[4] 周培显. 基于PROE曲柄滑块机构的运动仿真及分析[J].新技术新工艺,2012(2)26~28.

中图分类号:U463.8

文献标识码:A

文章编号:1671-7988(2016)04-66-04

作者简介:杨银辉,硕士研究生,就职于陕西重型汽车有限公司。主要从事商用车底盘悬架系统设计。

Motion Analysis of the Rear Balanced Suspension Based on Pro/E

Yang Yinhui, Fan Xueqiong, Zhao Huagang, Shangguan Wangyi

(Shaanxi Heavy Duty Automobile Co. Ltd, Shaanxi Xi’an 710200)

Abstract:After the establishment of balanced suspension movement leaf spring parametric model, using Pro/E agency module to simulate different operating conditions, the realization of the suspension system design optimization, motion and trajectory envelope curve of the output of other peripheral components output design border. The movement verification method for the optimal design of the suspension system provides a convenient way to save the design development cycle, but also for other systems to provide design.

Key words:Pro/E Leaf spring Balanced; suspension; Motion analysis; Check