真空变压吸附捕集烟道气中二氧化碳的模拟、实验及分析

2016-07-07阎海宇付强周言李冬冬张东辉天津大学化工学院化学工程联合国家重点实验室天津300072

阎海宇,付强,周言,李冬冬,张东辉(天津大学化工学院,化学工程联合国家重点实验室,天津 300072)

真空变压吸附捕集烟道气中二氧化碳的模拟、实验及分析

阎海宇,付强,周言,李冬冬,张东辉

(天津大学化工学院,化学工程联合国家重点实验室,天津 300072)

摘要:采用工业硅胶作为吸附剂,利用两塔变压吸附装置进行了烟道气变压吸附碳捕集实验。利用gPROMS软件建立两塔变压吸附模型对实验过程进行模拟,对比了实验和模拟的结果,验证了模型的准确性。通过两塔变压吸附可将15%的CO2富集到74%,收率为91.52%。在模型基础上考察了变压吸附碳捕集过程中进料量、吸附时间、顺放压力与二氧化碳收率、纯度和能耗的关系,定性分析了吸附塔压力和进料量对压缩机能耗的影响。结果表明:增大进料量、延长吸附时间、降低顺放压力,可以有效提高产品气中CO2浓度,但同时也导致收率的下降,前两者还会造成单位能耗的增加;吸附压力越高,进料流量越大,压缩机能耗越大。

关键词:变压吸附;烟道气;二氧化碳捕集;动态模拟;实验验证;流程分析

2015-09-28收到初稿,2016-03-02收到修改稿。

联系人:张东辉。第一作者:阎海宇(1991—),男,硕士研究生。

Received date: 2015-09-28.

引 言

人类活动导致大气中二氧化碳(CO2)含量急剧上升并使全球变暖已成为公认的事实。最新的研究表明全球每年CO2排放总量中化石燃料燃烧排放量占到了40%[1-2]。而我国多煤、缺油、少天然气且新能源技术还不成熟的能源结构现状,更使电厂煤化石燃料烟道气成为CO2排放的主要来源[3]。虽然电厂烟道气中低浓度的CO2(含量通常为12%~15%)无法直接利用,但高浓度的CO2可以用来提升石油天然气产量或转化为其他重要的化工产品[4-5]。因此,对烟道气中CO2的捕集浓缩不仅具有减缓全球温室效应的环保意义,还可以让本会排入空气的工业废气产生巨大的经济价值。

目前,常用的CO2捕集技术有化学吸收法、吸附分离法、膜分离法和低温精馏法等[6-9]。而针对烟道气这一特定的CO2/N2组成,变压吸附(PSA)技术凭借其高自动化、低能耗和无毒害副产品的特点成为最合适的碳捕集方法[10-11]。自从日本能源工业[12]在20世纪90年代首次将变压吸附技术应用于烟道气中碳捕集以来,大量使用变压吸附或真空变压吸附(VPSA)进行烟道气中CO2捕集的研究工作开始涌现。

Wang等[13-14]分别研究了多塔一阶段和二阶段VPSA电厂烟道气中CO2的捕集。在一阶段捕集工艺中,他们以13X为吸附剂,通过三塔八步操作将CO2浓缩到73%~82%,收率为85%~95%。在二阶段操作中,他们首先利用两塔六步操作将CO2提纯至70%~80%,随后再将其进一步提纯至95.6%,整个流程的收率为90.2%。Webley等[15]在碳捕集方面做了大量的工作,在他们模拟的三塔六步操作中烟道气中85%的CO2被捕集并浓缩至83%,而在另一项三塔九步模拟中他们将CO2提纯至95%,收率相应地下降到70%。随后,他们继续针对多塔VPSA捕集烟道气中CO2的工艺进行了更细致的研究[16],以四塔十六步操作为例,通过实际计算测量说明了多次均压在碳捕集过程中对能耗的影响。张倬铭等[17]合成了Cu(INA)2这一具有一维菱形孔道的MOF材料并测试了N2、CO2等气体在其上的吸附量,结果表明这一材料对N2/CO2体系具有良好的分离效果。Susarla等[11]则从整套工艺设备的能源消耗入手,以13X为吸附剂,详细计算了两塔四步VPSA捕集烟道气中CO2的全年能耗,并提出将全年能耗作为烟道气碳捕集的一个重要考察目标,以此对比吸附与其他碳捕集手段的优劣,突出PSA在碳捕集方向的优势。

本研究以价格低廉的工业硅胶为吸附剂进行PSA回收CO2的模拟与实验,并利用gPROMS软件建立变压吸附的数学模型,构建两塔一阶段VPSA分离提纯烟道气中CO2的工艺流程,与传统的二阶段和多塔操作形成对比。随后,在模拟的基础上进行了实验验证,将模拟结果与实验结果进行比对,验证了模型的准确性。针对实际生产中对产品气纯度和收率影响较大且易于调整的原料气进料量、吸附时间、顺放压力等因素进行了进一步的考察,同时观察了循环稳态下压缩机能耗与进料量和吸附塔压力变化的关系。

1 模型的实验验证

1.1实验装置

实验采用图1所示的两塔真空变压吸附装置。两吸附塔均高0.5 m、内径0.04 m,塔内填装有吸附剂硅胶,填装硅胶253.04 g。原料气钢瓶C中气体组成为CO215%/N285%。整个流程通过S7-2000 Micro PLC电磁阀进行控制。压缩机为DAVY公司生产的 MF-3型CNG压缩机。真空泵为日本爱发科公司生产,型号DAT-500。气体组成通过北京北分瑞利公司生产的SP-2100A气相色谱仪进行测定。实验过程中的气体流量均由浙江余姚工业自动化仪表厂生产的LZB-6玻璃转子流量计进行监测。

图1 两塔变压吸附分离N2/CO2装置Fig.1 Two-bed VPSA apparatus for N2/CO2separationC—steel gas cylinder; C1,C2—compressor; VU—vacuum pump; V1~V6—needle valve; Q1~Q3—flowmeters; bed1, bed2—adsorption bed

1.2实验流程

实验中两塔分别按照表1中的升压、吸附、顺放、置换、抽真空步骤交替进行。吸附、置换抽真空压力分别为0.15、0.115、0.045 MPa。阀门V1开度控制吸附压力,阀门V2开度控制顺放压力,阀门V3开度控制反向升压N2流量,阀门V4开度控制置换压力,压缩机C1、C2分别控制吸附和置换步骤进气流量。

表1 两塔变压吸附工艺时序Table 1 Schedule for two-bed VPSA process

图2展示的是模拟状况下吸附塔内的平均温度和压力变化。正如图2所示,升压步骤开始前塔内压力低于大气压。进入升压步骤,阀门V3打开,塔顶缓冲罐内的N2自动从塔顶流入塔内,对吸附塔进行升压,同时对塔顶的硅胶进行冲洗,塔内压力慢慢上升并接近吸附压力,由于氮气在硅胶上吸附热较小,温度上升较小。吸附阶段原料气不断通过C1从塔底通入吸附塔内,同时塔顶流出富N2气,CO2吸附在硅胶上,此时大量吸附热放出,吸附塔内温度进一步提升。顺放步骤将塔内压力适当降低,并排出大量的N2,由于部分气体解吸,塔内温度出现了一定的下降。置换步骤将富CO2的重组分产品气从塔底通入塔内,将死体积内的N2置换出去,进一步提升重组分纯度,由于置换气的组成为富CO2气体,高吸附热的CO2大量通入使塔内温度升到最高值。抽真空得到了大量高浓度CO2,由于大量气体解吸,吸附塔内温度降到整个循环的最低值,此步骤实现吸附剂的再生,为下一循环做好准备。

表2 吸附塔模型方程Table 2 Mathematical model for VPSA bed

1.3PSA模型的建立与参数

利用开放式的动态模拟软件gPROMS建立了PSA模型,对整个流程进行模拟,并用中心向后差分法(CFDM)进行离散求解。

在模型建立过程中遵循如下假设:

(1)所有气体均遵循理想气体定律;

(2)吸附塔内的温度、压力、气体浓度均只存在轴向扩散;

(3)吸附塔内的压力变化遵循欧根方程;

(4)气体在吸附剂上的吸附遵循Langmuir方程;

(5)吸附过程动力学满足线性推动力方程;

(6)气固之间维持热平衡。

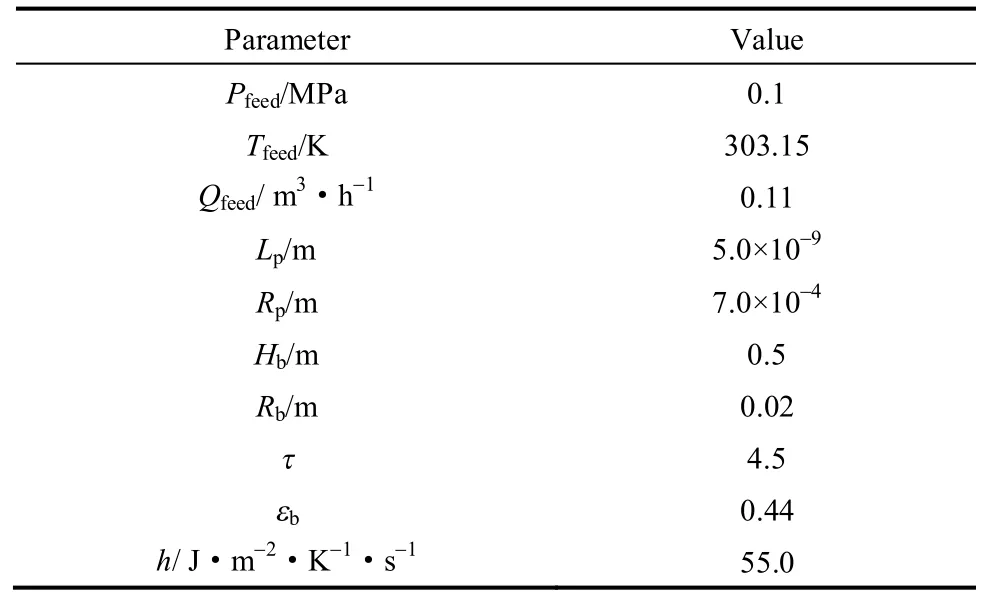

在上述假设的基础上建立了吸附塔和主要部件的数学模型。表2列出了主要的模型方程[18-19]。式(1)~式(6)为吸附塔内部传递方程,包括气相传递、气固传递以及固相内部传递,主要考虑质量守衡、动量守衡以及能量守衡方程。对于气固传质速率模型,采用了线性推动力方程,将扩散系数假设为一常数。阀门开度的大小用阀门常数CV表示,阀门开度与流量的关系遵循式(7)。压缩机瞬时能耗遵循式(8)中的多变压缩功计算公式,其能耗符合式(9)中瞬时能耗对时间的积分。产品气中CO2的纯度和收率根据式(10)和式(11)进行计算。整个流程以硅胶为吸附剂,吸附塔、吸附剂相关参数和N2、CO2物理性质见表3、表4。表5中N2、CO2在硅胶上对应的Langmuir吸附方程参数由纯组分气体吸附量测量数据拟合得到。

表3 吸附塔和吸附剂相关参数Table 3 Properties of adsorption bed and adsorbent

表4 N2/CO2物理性质Table 4 Parameters for gas-solid system

表5 吸附等温线参数Table 5 Langmuir isothermal model parameters

VPSA是一个动态过程,是否达到循环稳态是观察整个流程是否稳定运行的标准。本研究中循环稳态的判断式如下

其中,εCSS=10−5。

1.4实验与模拟结果的对比

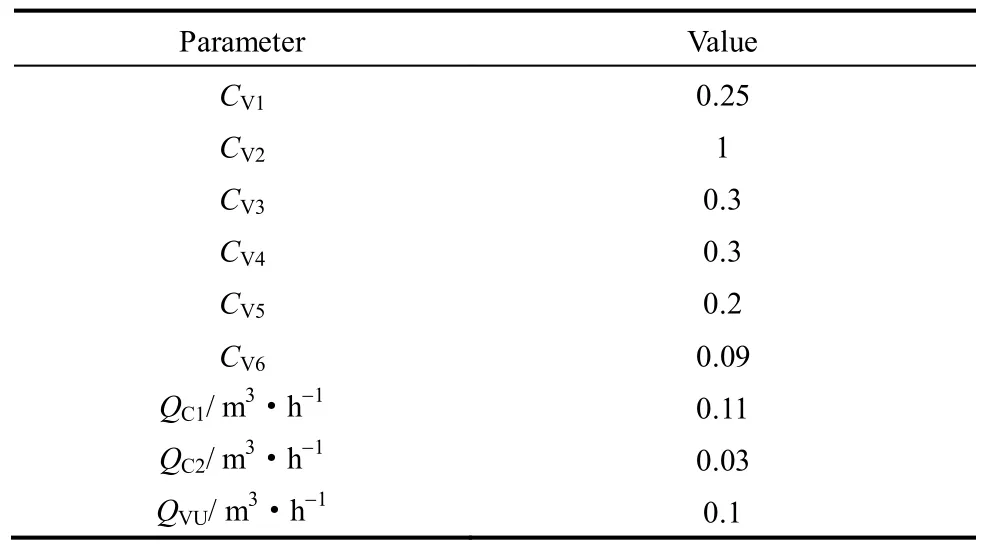

按表6中的参数将阀门开度和置换、抽真空步骤的流量固定,仅改变进料流量,对比不同进料量下模拟和实验所得的CO2纯度和收率,以验证模型的准确性。从表7可以看出模拟得到的产品气纯度和收率与实验结果基本吻合。在实际使用操作中,由于采样时间的随机性、吸附剂装填不均匀、气体流量控制等因素会出现一定的误差,由相对误差最大为2.270%可以判定模拟中的相关参数基本准确,可以为后续的分析提供准确的参考。

表6 阀门开度和固定流量Table 6 Value of CVand fixed rate of flow

表7 不同进料量下实验与模拟结果Table 7 Experimental and simulation results under different feed flowrates

2 CO2浓度、收率与能耗分析

在CO2捕集过程中,收率、纯度以及捕集单位质量CO2所用能耗为主要的考虑因素。在实际生产中,由于原料气流量、吸附时间、顺放压力等对CO2产品质量影响较大且易于调整,本研究根据模拟结果对三者的影响进行了进一步分析,并对压缩机瞬时能耗与吸附塔压力和进料量大小的关系进行了考察。

2.1原料气流量的影响

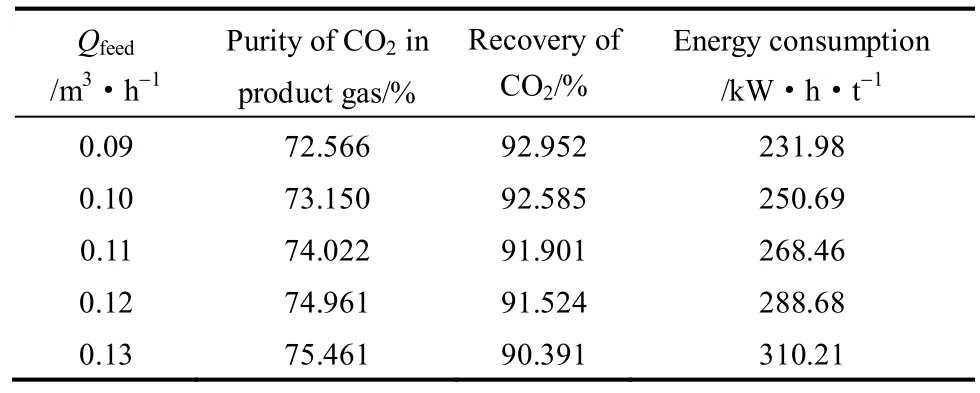

模拟和实验结果均表明,随着吸附阶段原料气进料量的加大,产品气中CO2浓度会有明显的提升,但会伴随收率的下降以及能耗的增加。表8列出的是模拟中不同进料量下产品气的收率、纯度与能耗。

表8 进料量与浓度、收率和能耗的关系Table 8 Relevance between feed flowrate and purity, recovery and energy consumption

图3(a)所示为稳态后吸附塔A在185~385 s即吸附步骤塔顶流出气体中CO2含量。可以看出,进料量增大,吸附步骤塔顶流出CO2明显增加。在吸附步骤结束时,进料量0.13 m3·h−1情况下塔顶流出CO2含量接近2.5%,是进料量0.09 m3·h−1情况下的5倍。这一浓度差到置换步骤更为显著。图3(b)所示为400~570 s置换步骤塔顶出口气组成。5个不同流量下塔顶出口气中CO2含量明显不同,原料气流量越大,在置换步骤塔顶轻组分产品气中的CO2含量越高,因此,进料量越大,设备单位时间处理的原料气的量随之增加,整个工艺流程中塔顶流出的重组分越多,收率逐渐下降;但被吸附的CO2量增大,得到的产品气中重组分纯度会有所提升。从表8可以看出,进料量从0.09 m3·h−1增大到 0.13 m3·h−1,整个流程捕集CO2纯度由72.566%上升到75.461%,提升了3%,但是收率从92.952%下降至90.391%,下降了近2.5%。同时,进料量从0.09 m3·h−1增大到0.13 m3·h−1,制取单位质量的CO2能耗从231.98 kW·h·t−1增大至310.21 kW·h·t−1。这是由于原料气流量增大,单位时间流经进料压缩机C1的气体量增加,压缩机的能耗自然变大;同时,塔内吸附的重组分的量也随进料量增大而增大,抽真空步骤对应的能耗也会增加;收率下降则代表制取同样质量的CO2,进料量越大,所需的原料气量越多,单位能耗也会随之增加。综上,原料气进料量增大,单位时间处理原料气的量增加,但会出现重组分产品气收率降低、纯度和能耗增加的状况。

2.2吸附时间的影响

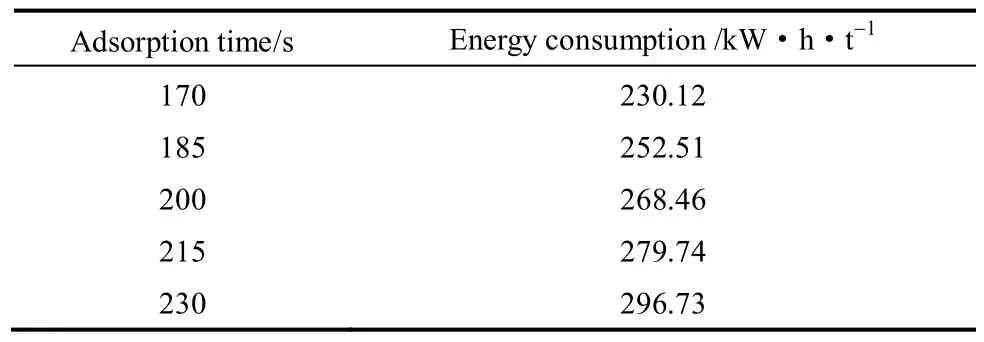

吸附时间的长短决定塔内吸附前沿的位置,间接影响产品气的纯度、收率以及能耗。将进料量固定在0.11 m3·h−1,保持吸附压力0.15 MPa,抽真空至0.045 MPa,考察吸附时间对产品气的影响。随着吸附步骤时间的增加,CO2的纯度有所提升,而回收率出现下降。

将塔长归一化,考察在吸附结束时刻塔内气体浓度的分布状况。由图4可以看出,在吸附步骤结束时刻,吸附时间230 s的情况下吸附前沿已到达径向0.75的位置,而吸附时间170 s的情况下吸附前沿只到达了径向0.55的位置。吸附塔内吸附剂的利用率可以通过吸附前沿的位置进行反映。吸附步骤结束时吸附前沿越靠前,吸附剂利用率越高,未吸附饱和的硅胶减少,这势必会影响顺放和置换步骤塔顶CO2的流出浓度,后续步骤中吸附塔对重组分吸附量减少,塔顶轻组分产品气中CO2含量更高,收率随之下降。

图4 吸附步骤结束时CO2在塔内气相浓度分布Fig.4 Distribution of CO2in gas phase at end of adsorption step

从图5可以看出,随着吸附时间从170 s增加到230 s,CO2纯度由72.022%提升到78.900%,但是收率从93.527%降到85.563%。并且对于吸附时间为215 s和230 s两个状态,收率下降的程度远大于前3个吸附时间对应的时序。这是由于吸附步骤对应吸附前沿向前推进会导致后续顺放和置换步骤吸附前沿也向前移动,当吸附前沿对应区域到达塔顶时,流出的CO2纯度明显升高,导致收率大幅下降。而对于前三者,吸附前沿未到达塔顶,流出的CO2量较小,因此收率差异不大,但是更靠前的吸附前沿代表更多的CO2被吸附,因此获得的纯度就更高。

图5 不同吸附时间下CO2的收率与纯度Fig.5 Purity and recovery of CO2under different adsorption time

同样流量和压力下,吸附时间越长,一个周期内压缩机工作量越大,控制进料的压缩机的内耗就越高,同时解吸时流出气体也会增加,真空泵能耗增大。从表9可以看出,吸附时间从170 s延长至230 s,一个循环内处理的原料气量增加,但制取单位重组分产品气的能耗也变大,从230.12 kW·h·t−1增大至296.73 kW·h·t−1。因此,吸附时间增长,会出现收率下降,纯度和单位能耗增加的状况。

表9 不同吸附时间下CO2单位能耗Table 9 Energy consumption of CO2under different adsorption time

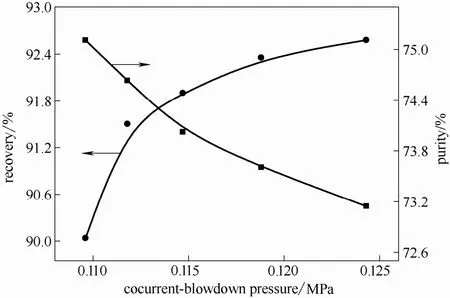

2.3顺放压力的影响

顺放会适当降低吸附塔内压力,塔内部分被吸附的气体解吸,此时轻组分多富集于塔顶,与外界的压差和气体解吸产生的推动力使大量的N2排出,同时也伴随一定量的CO2损失。通过顺放步骤,可以在不产生能耗的情况下短时间内提升重组分产品气中CO2的浓度,而且为接下来的抽真空步骤降低能耗。将进料量固定在0.11 m3·h−1,模拟5个不同顺放步骤调节阀开度下重组分产品气收率、纯度和能耗的情况。从图6可以看出,顺放压力从0.1096 MPa提升至0.1243 MPa,CO2的回收率提升了2.5个百分点,从90.039%提升至92.578%,但同时纯度下降了2个百分点,从 75.109%下降到73.144%。顺放结束时塔内压力较大,塔内N2含量较高,得到的重组分产品气中CO2含量下降,但因为顺放损失的CO2相应减少,收率增加。顺放压力过低,则效果反之,重组分中CO2含量升高,收率降低。

图6 不同顺放压力下CO2的收率与纯度Fig.6 Purity and recovery of CO2under different concurrent blowdown pressure

顺放步骤流出气体越多,通过真空泵抽出的解吸气体越少,在抽真空步骤更容易达到所设定的低压;而且,顺放压力越低,置换步骤压力就越小,用于置换步骤的压缩机C2的能耗也相应减少。因此,顺放压力越低,能耗就越低。从表10可以看出,CV2阀门开度从0.5增大至1.5,顺放压力从0.1243 MPa下降至0.1096 MPa,相对应制取单位质量CO2能耗则由280.14 kW·h·t−1下降至255.93 kW·h·t−1。因此,顺放压力增大,CO2收率提高,但是纯度下降,能耗增大。

表10 不同顺放压力下CO2单位能耗Table 10 Energy consumption of CO2under different concurrent blowdown pressure

2.4压缩机能耗

从压缩机的能耗公式(8)可以看出,对一个固定的压缩机,影响其能耗的主要因素为进出口压差和压缩机流量。

吸附步骤的进料量由压缩机C1控制,其为吸附塔A提供原料气的时间为185~385 s。将进料流量0.09 m3·h−1时C1在塔A吸附阶段的瞬时功率与流量0.13 m3·h−1时的瞬时功率进行对比。图7上部分为吸附阶段塔A内的压力变化,下部分为两种进料下的压缩机瞬时能耗。压缩机从A点开始工作,在压缩机开启的瞬间,由于电磁阀未完全开启,阀门与压缩机之间会出现憋压,导致二者之间管路死体积内的瞬时压力增高,同时压缩机启动时内部电动机转速为零,由于没有反电动势,相当于高压电直接作用于电阻很小的绕组上,出现工作电流和瞬时功率的峰值,二者共同作用,造成图中B点压缩机瞬时功率的峰值。电动机和电磁阀都完全开启后,瞬时功率的变化至C点,即恢复正常。对比图7上下两部分曲线变化趋势可以看出,压缩机正常工作时,其瞬时功率变化趋势与吸附塔内压力变化趋势完全相同,而且在D点时吸附塔内压力达到峰值,对应的压缩机能耗也达到峰值。时间到达385 s时,压缩机停止工作,瞬时能耗降低为0。

图7 吸附阶段压缩机C1瞬时能耗Fig.7 Instantaneous power of compressor C1 at step of adsorption

除随压力变化外,图7下部对比两种进料量下的瞬时能耗,进料量为0.13 m3·h−1的工况下其任意时刻的能耗均高于进料量为0.09 m3·h−1的工况。即对同一压缩机,吸附压力一定下,进料量大者整个过程中瞬时能耗时时高于进料小的状况,积分后结果必然进料量大者整个流程总能耗也高。

两塔VPSA变压吸附分离CO2的过程受时序限制,不能保持压缩机一直开启的状态。因此,在实际生产中,除尽量选择合适的压缩机类型和合理地安排周期内压缩机的开启外,还应在一定处理量的前提下考虑压缩机流量和塔内吸附压强,吸附压强越高,进料量越大,能耗越高。

3 结 论

对两塔VPSA工艺进行烟道气中CO2捕集的模拟与实验,验证了建立的数学模型的准确性,与传统的二阶段PSA或多塔VPSA操作形成对比。对整个工艺流程中影响较大且易于调节的进料流量、吸附时间、顺放压力以及泵的瞬时功率进行进一步分析,得出以下结论。

(1)验证了烟道气中低浓度CO2在工业硅胶上进行分离捕集的可行性,并建立了对应的变压吸附分离时序流程,能够通过两塔五步简单操作实现CO2的回收和提纯,与传统的二阶段操作或多塔变压吸附流程形成对比。

(2)通过实验得到了改变进料流量下一系列CO2收率和纯度的数据,并利用gPROMS软件建立了变压吸附数学模型,对工艺流程进行计算机模拟,将实验与模拟的数据结果进行对比,验证了模型的准确性,为进一步的工艺流程分析提供可靠的依据。

(3)在模型基础上对工艺流程进行了进一步考察。原料气进料量增大、吸附时间增长、顺放压力降低,会提升产品气中CO2纯度,但同时也伴随着收率下降、前两者能耗升高、后者能耗降低的特点。因此,在通过VPSA捕集CO2时,需要根据产品要求综合考虑上述因素。

(4)压缩机是VPSA工艺流程中能量的主要消耗部分之一。开泵时会出现瞬时能量峰值的情况。压缩机的瞬时能耗取决于吸附塔内的压强和泵的流量,在原料气压力一定的情况下,压强越高、流量越大,泵的瞬时能耗越大。

符号说明

b——平衡常数,Pa−1

CV——阀门开度

Cpg——气相比定压热容,kJ·kmol−1·K−1

Cps——固相比定压热容,kJ·kmol−1·K−1

Dax——有效轴向扩散系数,m2·s−1

Dc——有效扩散系数,m2·s−1

Dk——努森扩散系数,m2·s−1

Dm——分子扩散系数,m2·s−1

Dv——分子扩散体积,cm3·mol−1

F——摩尔流量,mol·s−1

Hb——吸附塔高,m

∆H——吸附热,kJ·mol−1

h——热扩散系数,J·m−2·K−1·s−1

kg——轴向有效气相热导率,W·m−1·K−1

kLDF——线性推动力系数

M——摩尔质量,g·mol−1

n——物质的量,mol

P——吸附塔内压力,Pa

Pfeed——进料压力,Pa

Pi——组分i的分压,Pa

Q——流量,m3·h−1

Qfeed——原料气流量,m3·h−1

QRP——置换气流量,m3·h−1

QVU——真空泵气流量,m3·h−1

q——吸附量,mol·kg−1

q*——饱和吸附量,mol·kg−1

qm——最大吸附量,mol·kg−1

R——气体常数,J·mol−1·K−1

Rb——吸附塔半径,m

Rp——吸附剂颗粒半径,m

T——吸附塔内温度,K

Tfeed——进料温度,K

Tw——吸附塔塔壁温度,K

t——时间,s

v——速度,m·s−1

W——能耗,J

y——气相摩尔分数

z——吸附塔轴向位置,m

γ——压缩机多变常数

εb——吸附塔空隙率

εCSS——绝对误差

εp——吸附剂颗粒空隙率

µ——动力学黏度

ρ——密度,kg·m−3

ρb——吸附塔密度,kg·m−3

ρp——吸附剂颗粒密度,kg·m−3

τ——曲折因子

下角标

g——气体

i——组分i

in——进口

out——出口

References

[1]KRISHNAMURTHY S, RAO V R, GUNTUKA S. CO2capture from dry flue gas by vacuum swing adsorption: a pilot plant study [J]. AIChE Journal, 2014, 60(5): 1830- 1842.

[2]费维扬, 艾宁, 陈健. 温室气体CO2的捕集和分离——分离技术面临的挑战与机遇 [J]. 化工进展, 2005, 24(1): 1-4. FEI W Y, AI N, CHEN J. Capture and separation of greenhouse gases CO2—the challenge and opportunity for separation technology [J]. Chemical Industry and Engineering Process, 2005, 24(1): 1-4.

[3]刘昌俊, 郭秋婷, 叶静云, 等. 二氧化碳转化催化剂研究进展及相关问题思考 [J]. 化工学报, 2016, 67(1) : 6-13. LIU C J, GUO Q T, YE J Y, et al. Perspective on catalyst investigation for CO2conversion and related issues [J]. CIESC Journal, 2016,67(1): 6-13.

[4]AGARWAL A, BIEGLER L T, ZITNEY S E. A superstructure-based optimal synthesis of PSA cycles for post-combustion CO2capture [J]. AIChE Journal, 2010, 56(7): 1813-1828.

[5]DOWLING A W, VETUKURI S R R, BIEGLER L T. Large-scale optimization strategies for pressure swing adsorption cycle synthesis [J]. AIChE Journal, 2012, 58(12): 3777-3791.

[6]高红霞, 刘森, 徐彬, 等. N,N-二乙基乙醇胺(DEEA)溶液CO2吸收性能的实验研究 [J]. 化工学报, 2015, 66(9): 3739-3745. GAO H X, LIU S, XU B, et al. Experimental studies on sorption and desorption performance of CO2by N,N-diethyle-thanolamine (DEEA) solution [J]. CIESC Journal, 2015, 66(9): 3739-3745.

[7]刘有毅, 黄艳, 何嘉杰, 等. CO/N2/CO2在MOF-74(Ni)上吸附平衡和选择性 [J]. 化工学报, 2015, 66(11): 4469-4475. LIU Y Y, HUANG Y, HE J J, et al. Adsorption isotherms and selectivity of CO/N2/CO2on MOF-74(Ni) [J]. CIESC Journal, 2015, 66(11): 4469-4475.

[8]何玉鹏, 王志, 乔志华, 等. 含有MCM-41分子筛的混合基质复合膜用于CO2分离 [J]. 化工学报, 2015, 66(10): 3979-3990. HE Y P, WANG Z, QIAO Z H, et al. Novel mixed matrix composite membranes containing MCM-41 for CO2separation [J]. CIESC Journal, 2015, 66(10): 3979-3990.

[9]DAMEN K, VAN T M, FAAIJ A. A comparison of electricity and hydrogen production with CO2capture and storage (part A): review and selection of promising conversion and capture technologies [J]. Progress in Energy and Combustion Science, 2006,32(2): 215-246.

[10]陈建宇, 刘资文, 李平, 等. 改性蜂窝状活性炭吸附二氧化碳和氮气的热力学 [J]. 化工学报, 2012, 63(10): 3017-3026. CHEN J Y, LIU Z W, LI P, et al. Thermodynamic study of CO2and N2adsorption on modified activated carbon monolith [J]. CIESC Journal, 2012, 63(10): 3017-3026.

[11]SUSARLA N, HAGHPANAH R, KARIMI I A, et al. Energy and cost estimates for capturing CO2from a dry flue gas using pressure/vacuum swing adsorption [J]. Chemical Engineer Research & Design, 2015, 102: 354-367.

[12]HIROS M, OMORI I, OBA M, et al. Carbon dioxide separation and recovery system for combustion gas treatment: JP2009289040 [P]. 2009-12-21.

[13]WANG L, YANG Y, SHEN W, et al. CO2capture from flue gas in an existing coal-fired power plant by two successive pilot-scale VPSA units [J]. Industrial & Engineering Chemistry Research, 2013, 52(23): 7947- 7955.

[14]WANG L, YANG Y, SHEN W, et al. Experimental evaluation of adsorption technology for CO2capture from flue gas in an existing coal-fired power plant [J]. Chemical Engineering Science, 2013,101: 615-619.

[15]XU D, XIAO P, ZHANG J, et al. Effects of water vapour on CO2capture with vacuum swing adsorption using activated carbon [J]. Chemical Engineering Journal, 2013, 230: 64-72.

[16]NTIAMOAH A, LING J, XIAO P, et al. CO2capture by vacuum swing adsorption: role of multiple pressure equalization steps [J]. Adsorption, 2015, 21(6): 509-522.

[17]张倬铭, 杨江峰, 陈扬, 等. 一维直孔道MOFs对CH4/N2和CO2/CH4的分离[J]. 化工学报, 2015, 66(9): 3549-3555. ZHANG Z M. YANG J F, CHEN Y, et al. Separation of CH4/N2and CO2/CH4mixtures in one dimension channel MOFs [J]. CIESC Journal, 2015, 66(9): 3549-3555.

[18]YANG H W, YIN C B, JIANG B, et al. Optimization and analyzation of a VPSA process for N2/CH4separation [J]. Separation and Purification Technology, 2014, 134: 232-240.

[19]SUN W N, SHEN Y H, ZHANG D H, et al. A systematic simulation and proposed optimization of the pressure swing adsorption process for N2/CH4separation under external disturbances [J]. Industrial & Engineering Chemistry Research, 2015, 54(30): 7489-7501.

Simulation, experimentation and analyzation of vacuum pressure swing adsorption process for CO2capture from dry flue gas

YAN Haiyu, FU Qiang, ZHOU Yan, LI Dongdong, ZHANG Donghui

(State Key Laboratory of Chemical Engineering, School of Chemical Engineering and Technology, Tianjin University, Tianjin 300072, China)

Abstract:This paper firstly conducted the experiments of CO2capture from flue gas by vacuum pressure swing adsorption (VPSA) based on the two-bed experimental set-up using industrial silica as adsorbent. The mathematical model of VPSA process was built in gPROMS and its validity was well verified by comparing the results of simulation with experiment. The concentration of CO2can be enriched to 74% from 15% with recovery of 91.52% by the two-bed VPSA process. Based on the model, the relationship of product concentration, recovery, energy consumption of CO2with feed flowrate, adsorption time and blowdown pressure was investigated. The influence of bed pressure and feed flowrate on compressor energy consumption was also studied. Results showed that the concentration of CO2can be enriched significantly by increasing feed flowrate, extending adsorption time and decreasing counter-blowdown pressure, but all of them were companied with reduction in recovery and the former two led to a higher energy consumption. The higher in adsorption pressure and larger in feed flowrate, the more energy will the compressor consumed.

Key words:VPSA; flue gas; CO2capture; dynamic modeling; experimental validation; process analyzation

中图分类号:TQ 028.1

文献标志码:A

文章编号:0438—1157(2016)06—2371—09

DOI:10.11949/j.issn.0438-1157.20151503

Corresponding author:Prof. ZHANG Donghui, donghuizhang@ tju. edu. cn