基于飞秒激光的表面微纳加工技术综述与展望

2016-07-07董世运闫世兴

董世运, 刚 肖, 闫世兴, 王 斌

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

基于飞秒激光的表面微纳加工技术综述与展望

董世运, 刚肖, 闫世兴, 王斌

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

摘要:飞秒激光脉冲宽度超短、峰值功率超强,在表面微纳加工领域得到了广泛的关注和应用。简述了飞秒激光诞生至今的应用概况,然后依据不同的加工对象(金属、透明材料、聚合物)阐述了飞秒激光与其相互作用的机理,从激光烧蚀、双光子聚合加工、飞秒激光微纳加工系统3方面对飞秒激光表面微纳加工技术进行了综述,最后探讨了待解决问题并进行了展望。

关键词:飞秒激光; 表面微纳加工; 激光烧蚀; 双光子聚合

表面微纳加工技术是在材料、机械、电气和生物医学等基础上发展起来的前沿交叉技术,加工内容包括特征尺寸在1nm~1mm之间的微纳米器件、微纳米尺度的微结构和表面微纳织构等。目前,已有诸多技术如微注塑成型技术、高能束(电子束、CO2激光、等离子体等)刻蚀技术和电气化学微加工等得到了实际应用,但它们都受到技术本身及加工环境的限制。激光刻蚀是一种非接触式的微纳加工技术,通过激光与材料相互作用产生热效应和光子吸收效应来去除作用区域的材料,进而实现对作用对象的三维立体加工或表面形貌改变[1]。

自20世纪60年代激光诞生以来,人们不断尝试提升激光的质量,其中最主要的工作就是研究如何缩短激光的脉冲宽度并提高峰值功率。1976年,人们首次在染料激光器中实现了飞秒(10-15s)量级的激光脉冲输出[2]。作为典型的超短脉冲激光,飞秒激光(femtosecondlaser)在多个领域受到了广泛关注,关于其应用的研究也从未间断。目前,飞秒激光技术已在视力矫正、白内障治愈手术[3]和超快过程探测[4]等领域展开了实质应用,在高爆危险品切割[5]、激光引发核聚变和信息存储非线性晶体的超衍射极限微结构[6-7]等领域取得了突破性研究进展。但事实上,基于飞秒激光脉冲宽度短、峰值功率高等特点的微纳加工技术才是实现这些应用的基础,且其应用领域十分广泛,涵盖了生物医疗[8]、光电信息[9]、机械制造[10]和3D打印[11]等多个领域。

基于此,笔者通过对比多种微纳加工技术,归纳了飞秒激光加工特性,进而对飞秒激光与金属材料、透明材料和聚合物等相互作用的理论进行研究,总结出飞秒激光表面微纳加工技术的国内外研究现状,提出面临的问题及前景展望,以期为后续研究提供建议和研究方向。

1飞秒激光微纳加工特性

飞秒激光微纳加工技术涉及激光、材料加工和自动化控制等多个领域,是一种具有独特优势的微纳加工新方法。与其他加工技术和以往的普通激光刻蚀技术相比,飞秒激光微纳加工技术具有如下加工特性:

1)加工精度高,尺寸小。图1为飞秒激光微纳加工突破衍射极限示意图[12],可以看出:飞秒激光作用下可得到的最小烧蚀直径是中心波长的1/10甚至更小。因此,可突破其衍射极限,实现高精度、高分辨率的微纳加工。

2)热效应小[13]。传统的光刻技术受技术或设备局限,能量集中程度不够高,多产生较大的热影响区,易造成热损伤。飞秒激光的优势在于,其单脉冲能量小且与材料的作用时间极短,因此产生热效应很小,近似于冷加工。

3)加工对象范围广。经过聚焦之后的飞秒激光具有超高的光强,远高于大部分材料的破坏阈值,因而可加工材料不局限于光刻胶、金属材料等,几乎适用于所有材料[14]。

4)工艺简单且绿色环保。该技术无掩膜、无需制造模具,可对材料直接加工,工艺简单;同时,加工过程产生废料极少,无污染,属于新兴绿色加工方法。

图1飞秒激光微纳加工突破衍射极限示意图

2与不同材料的作用机理

与长脉冲激光加工过程[15]不同,飞秒激光的平均能量低,峰值能量高,以掺钛蓝宝石飞秒激光器为例,经过啁啾放大技术和聚焦后的激光峰值功率密度高达1021W/cm2[16]。超短脉宽、超高能量密度这两大特性使得飞秒激光在与不同材料加工过程的作用机理有别于长脉冲激光。

2.1作用于金属

一般认为,飞秒激光作用于金属过程中发生了线性吸收和雪崩电离现象。激光的能量被自由电子吸收,并演变为电子子系统(subsystem)的加热过程。针对飞秒激光与金属作用的机理研究,科学家们提出了多种模型和方法进行探索,如表1所示。

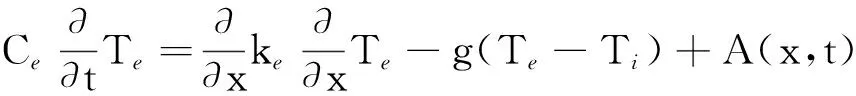

Anisimov等[17]提出的双温模型是研究超短脉冲激光与材料相互作用机理的经典模型,该模型基于一维非稳态的热传导方程,针对光子与电子、电子与晶格之间复杂的相互作用过程列出了微分方程组。假设激光能量为一定值,则双温方程可表示为

(1)

(2)

式(1)描述电子系统的温度变化规律,式(2)描述晶格的演化过程。式中:Te、Ti分别为电子与晶格的温度;Ci、Ce分别为晶格与电子的比热容;ke为电子热传导率;A(x,t)=(1-R)αg(t)exp(-αx),为激光热源项,其中R为靶材的反射率,α为靶材的光学吸收系数,g为靶材的电声耦合系数。

液相爆破理论[20]可能是解释飞秒激光加工金属材料最合适的机理:飞秒激光引发高度激发的自由电子和离子,产生微米尺寸的等离子体;随后,限制在材料内部的等离子体膨胀至周围材料,产生爆炸,形成冲击波,并产生气泡;同时,声波产生压力,与中心气泡分离,中心气泡不断膨胀并最终塌陷,过程结束。

双温模型主要从电子和晶格等微观角度进行分析,液相爆破和阈值理论则主要从能量输入角度展开分析。另外,也有学者从分子动力学角度进行模拟研究,如:Horiuchi等[23]预测了等离子体的膨胀速度、蚀除速度与光强化之间的规律;Wang[24]分析了靶材空穴产生的原因,提出了一种阻止压力波反射的新方法,即施加一半无限体于材料的底部边界。刘璇等[25]采用该方法对飞秒激光与铜金属(面心立方)作用过程进行了描述,确定了蚀除阈值并且预测出熔深随时间上升的基本规律和趋势,发现了过热现象的存在。但分子动力学的方法目前研究还不够透彻,有待深入[26]。

总体来说,飞秒脉冲激光加工材料为直接蒸发,无需经过熔化阶段,因而与固体熔点无关。但限于金属的不透明性,针对金属的微纳加工仍为二维[27]。

2.2作用于透明材料

透明材料只能对飞秒激光能量进行非线性吸收,其非线性光学过程有多光子电离和雪崩电离2种方式。激光作用下,透明介质中的一个价电子同时吸收光场中多个光子后,获得高于带隙的足够能量,从而摆脱束缚成为自由电子,此过程称为多光子电离[28]。该自由电子作为碰撞电离的种子电子而发生雪崩电离,即自由电子密度犹如雪崩一样呈指数增加的现象[29]。

种子自由电子吸收能量、碰撞电离,并产生新的自由电子,依次循环往复,而自由电子相互碰撞发生电离逐渐形成等离子体。等离子体中的电子通过逆韧致辐射吸收的方式吸收激光能量,逐渐被加热到极高的温度。随后,电子将能量传给晶格,晶格快速升温成为过热液体,达到热力学临界温度时发生爆炸性的破裂,产生气体和小液滴组成的混合物而从材料表面脱离,材料发生改性。飞秒激光与透明材料相互作用过程中呈现出多种强烈的非线性效应,如自聚焦、自相位调制、群速色散和白光超连续谱等[30-31]。

2.3作用于聚合物

聚合物中的多键吸收过多能量后发生断裂,由此出现烧蚀现象[32]。美国学者Sauerbrey等[33]指出激光烧蚀阈值有一个等价条件,即当所吸收的光子数密度等于发色团密度时,标志着已达到阈值条件。日本学者Nakamura等[34]研究了四氟乙烯和六氟乙烯对能流的依赖关系,运用钛宝石激光器改变脉冲间隔参数进行实际操作,发现5光子吸收在170fs时占据主要地位。德国学者Baudach等[35]则引入累积模式,研究表明:烧蚀阈值与脉冲次数有极大的关系,即单脉冲时能流值应较大,而多脉冲时应采用较低的能量伴以较多的脉冲次数才能达到烧蚀目的。

3飞秒激光微纳加工的研究现状

假设聚焦后的激光束衍射极限光斑直径约1μm,则降低光束光强后的实际加工范围理论上应小于0.1μm,精度提高了1个数量级[36-37]。短脉宽、高精度和低热输入等特点使得飞秒激光得到了广泛应用,主要集中在激光烧蚀、双光子聚合微纳加工和飞秒激光微纳加工系统3个方面[38-39]。

3.1激光烧蚀

飞秒激光烧蚀的常见对象有金属、石英和陶瓷等刚性材料[40]。影响飞秒激光烧蚀质量的主要参数有激光能量密度、波长、脉冲宽度和偏振形式等。

3.1.1激光能量密度

由激光功率密度的定义可知:激光功率密度=单脉冲能量/光斑面积。德国汉诺威激光中心的Chickkov研究小组[41]对比分析了纳秒、飞秒脉宽条件下对铝、铁和铜等金属材料微细加工的效果,如图2所示。可以看出:激光能量密度更高的飞秒激光具有更清洁的孔边缘和形貌。

图2纳秒激光与飞秒激光的钻孔质量对比

王禹茜等[42]以TiC陶瓷为对象对不同激光功率密度条件下加工微孔的圆度和直径进行了分析,结果表明:随着功率密度的增加,入口圆度均不低于99%,而出口圆度则随之提高并稳定在95%左右;同时,微孔直径也逐渐增大,但增幅较小。研究[43]指出:当功率密度增加时,呈高斯分布的激光能量的有效作用区域直径会变大,表明对材料去除能力更强。

3.1.2波长

飞秒激光烧蚀金属、半导体表面可诱导形成周期条纹结构。针对这一现象,人们试图利用一些模型来解释表面微纳米结构产生的深层原因,其中包括干涉模型、分子动力学模型、库伦爆炸-自组织模型和氧化模型等[44-45],但结果都不太理想。

Borowiec等[46]报道了在多种复合半导体材料表面,分别利用波长为800、1 300、2 100nm的飞秒激光脉冲,均获得了小于入射光波长的周期性波纹。波长对条纹周期有重大影响,条纹周期与激光波长的依赖关系[47]如图3所示。

图3条纹周期与激光波长的依赖关系

此外,飞秒激光的波长也会影响材料的光吸收特性以及烧蚀结果。陈洪新等[48]研究了可见光区,和近红外区的SiC材料烧蚀阈值,结果发现:在可见光区,烧蚀阈值随波长的增加而增加,而在近红外区则基本不发生变化;依据计算结果分析得出光致电离和碰撞电离的作用导致了上述现象。

在此基础上,人们将飞秒激光诱导周期结构与光干涉技术相结合,在合适的能量和脉冲参数条件下可用来制备二维周期结构。目前已经能够制备出具有六角形、周期条纹、三角形和纳米颗粒等形貌的周期结构,如图4所示[49]。

图4氧化锌表面双光束干涉制备二维周期结构

3.1.3脉冲宽度

脉冲宽度是区分飞秒激光、皮秒激光与纳秒激光等脉冲激光的时间尺度。张菁等[50]在综合考虑了前人对电子密度衰减机制研究的基础上[51],对多光子电离和雪崩电离过程进行了模拟计算,分析得出:脉冲宽度与多光子电离过程的自由电子比例呈正比关系,即脉宽越大,该比例也越大,表明多光子电离作用增强;反之,表明雪崩电离起主导作用。

朱诗佳等[52]利用分子动力学方法,以50、200、500、1 000fs的不同脉宽条件烧蚀90nm厚的B2结构镍钛合金,研究其相互作用机制,运行结果显示:脉宽大小带来了热影响区的变化,脉宽越大,中心处电子升温越慢,晶格温度峰值反而越大。

3.1.4偏振形式

常见的激光加工偏振形式有圆偏振和线偏振。吴东江等[53]在石英玻璃上开展实验,通过调节扫描速度和线重叠率来研究2种偏振形式对烧蚀线宽的影响规律,如图5所示。结果表明:圆偏振条件下的线宽要小于线偏振,且这一差异随着激光功率的增加更为明显;当线重叠率为65%~90%时,圆偏振光烧蚀后的表面粗糙度要大于线偏振光,且随重叠率增大而提高。

图5不同偏振形式下线宽随功率的变化规律

影响烧蚀加工形貌的参数还有脉冲次数[54]、外部气体环境[55]和入射角度[56]等。如Jiao[57]等分别研究了在酒精浸泡和空气环境下飞秒激光诱导硅的周期性表面结构随入射激光脉冲个数的变化规律,但对该现象出现的原因并未作详细的解释。

3.2双光子聚合微纳加工

双光子吸收是指在光强足够强,物质与光相互作用过程中同时吸收2个光子的现象[58]。双光子聚合微纳加工分辨率高,热影响区小,可无掩膜加工,是真正的三维微加工[59]。Kawata[60]领导的研究小组于2002年将飞秒激光高度聚焦后照射到感光聚合树脂材料上,成功地在树脂材料上光硬化出长10μm、高7μm的三维立体公牛图。此后,许多科学家看到了双光子微纳加工的独特魅力,相继制造出了不同结构的微纳器件或形貌。袁大军等[61]和王新林[62]分别制作出了纳米级的齿轮、微型支撑架和微型悬臂梁。Deube[63]利用纳米印刷技术,先后加工出了二维的骏马造型和英格兰地区的地形轮廓图。Li等[64]利用低于衍射极限的激光束,制备了大面积的复杂微纳结构,得到星形以及“H”形的结构,该方法可同时生成600万个相同的结构。贾雁鹏等[65]利用飞秒激光双光子微纳加工技术与化学镀工艺制备了三维金属微弹簧结构。部分结构表征图如图6所示。

图6双光子聚合方法制备的部分二维及三维结构表征图

3.3飞秒激光微纳加工系统

自飞秒激光出现以来,随着啁啾放大(ChirpedPulseArnplication,CPA)技术、钛宝石晶体增益介质和克尔透镜锁模(KerrLensModel,KLM)技术等的发展,飞秒激光器也从最初的染料激光器发展到现在的光纤飞秒激光器和全固态泵浦飞秒激光器[66]。飞秒激光微纳加工系统由飞秒激光器(含振荡器、展宽部分、放大器等),光路传输部分(光纤或光学组件)及配套的加工系统以及辅助设备组成。

为满足科研需求和工业应用,国外许多单位在飞秒激光器研制方面加大了研究力度,如:法国AmplitudeSystems公司、德国Optores公司、英国LaserQuantum公司和美国AdvaluePhotonic公司等研制生产的激光器范围基本上涵盖了几飞秒到几百飞秒,但真正达到10fs甚至更短的少之又少,因此这也是目前的研究重点。此外,飞秒激光器的稳定性也在逐步提升,如CPA-21系列的激光器具有20年的种子光平均无故障使用时间,这使得其寿命大大延长,间接地降低了飞秒激光的使用成本。

在配套的飞秒激光微纳加工系统研制方面,国内也主要以从事超短脉冲激光研究的科研院所为主,如:陈国夫等[67]研制了一套飞秒激光三维光存储写入装置;何飞等[68]发明了一套飞秒激光快速加工装置;周明等[69]发明了一种并行飞秒激光双光子光聚合微纳加工方法及其装置。这些发明装置对飞秒激光微纳加工技术具有极大的推动作用,同时也为后续工作给予启发。

4展望

利用飞秒激光进行表面微纳加工是当今研究热点,也是今后发展重点。目前,飞秒激光微纳加工依然面临着工艺水平有待优化、设备昂贵和加工效率较传统表面加工技术低等问题。但随着激光技术发展和激光器制造水平的提升,飞秒激光微纳加工技术将在以下领域获得进一步发展:

1)精密微纳器件的加工制造。航天科技、高速信息化技术等领域都需要更为精细、稳定的微纳零件或器件,飞秒激光的优越性能将在其中得以发挥。

2)大面积表面微纳结构的制备。不同的材料结合相应的表面微纳结构,可广泛应用于超疏水自清洁表面、装备防污防腐、新型吸光材料等方面[70]。

3)3D打印时代的新方式。利用双光子光聚合技术可进行微纳结构的3D打印,同时飞秒激光的峰值能量密度较高,有望在微金属器件3D打印方面取得突破。

4)绿色再制造行业。利用飞秒激光的加工特性去修复受损的零件微小部位,或者重新刻划修复光波导、精密零件等。

参考文献:

[1]王立鼎,刘冲,徐征,等. 聚合物微纳制造技术[M].北京:国防工业出版社,2012: 2-3.

[2]陈果夫,程光华,令维军.飞秒激光产生与放大技术[J].红外与激光工程,2008,37(2):195-199.

[3]陈锦泰. 飞秒激光产生与放大技术[J].光学与光电技术,1999, 9(1):1-4.

[4]韩永昌.飞秒强激光场中双原子分子电离与解离动力学研究[D].大连:大连理工大学,2009.

[5]RoeskeF,BenterouJ,LeeR,etal.CuttingandMachiningEnergeticMaterialswithaFemtosecondLaser[J].Propellants,Explosives,Pyrotechnics,2003,28(2):53-57.

[6]林尊琪.激光核聚变的发展[J].中国激光,2010,37(9):2202-2206.

[7]WuQ,ZhangXC.Free-spaceElectro-opticSamplingofTerahertzBeams[J].AppliedPhysicsLetter,1995,67(24):3523- 3525.

[8]YujiS,MasahiroT,TogoS,etal.FemtosecondLaser-inducedPeriodicNanostructureCreationonPETSurfaceforControllingofCellSpreading[J].AppliedPhysicsA,2016,(122):184-186.

[9]李艳娜,陈涛,潘安,等.利用飞秒激光辐照结合湿法腐蚀方法制备高纵横比全硅槽的研究[J].中国激光,2015,42(1):0103007-1-7.

[10]刘春生,李明星,齐立涛.飞秒激光烧蚀不锈钢的实验研究[J].机械设计与制造,2015,1(1):117-120.

[11]JiaYP,ZhengML,DongXZ,etal. 3DMetallicMicro-springFabricationBasedonTwo-photonMicro/nanoFabricationMethodandElectrolessPlatingTechnique[J].ImagingScienceandPhoto-chemistry, 2014,32(6): 542-549.

[12]王新林.飞秒激光烧蚀金属材料特性与微零件制备研究[D].武汉:华中科技大学,2007.

[13]李岩.飞秒激光微纳加工制备研究[D].长春:吉林大学,2010.

[14]杨建军.飞秒激光超精细“冷”加工技术及其应用[J].激光与光电子学进展,2004,41(3):42-57.

[15]李亚宁,李嘉宁.激光焊接/切割/熔覆技术[M].北京:化学工业出版社,2012:2-10.

[16]WangWJ,MeiXS,JiangGD,etal.EffectofTwoTypicalFocusPositionsonMicrostructureShapeandMorphologyinFemtosecondLaserMulti-pulseAblationofMetals[J].AppliedSurfaceScience,2008,(255):2303-2311.

[17]AnisimovSI,KapeliovichBL,PerelmanTL,etal.ElectronEmissionfromMetalSurfacesExposedtoUltra-shortLaserPulses[J].SovPhysJETP, 1974,(39): 375-378.

[18]MourouLG.LaserAblationandMicro-machiningwithUltrashortLaserPulses[J].IEEEJQuantumElectron, 1997,(33): 1706-1716.

[19]FalkovskyLA,MishchenkoEG.Electron-latticeKineticsofMetalsHeatedbyUltrashortLaserPulses[J].ApplSurfSci,1998,(127):40-45.

[20]NadezhdaM,BulgakovaI,BourakovM.PhaseExplosionunderUltrashortPulsedLaserAblation:ModelingwithAnalysisofMetastableStateofMelt[J].AppliedSurfaceScience,2002,(197/198): 41-44.

[21]BattagliaJL,KusiakA,RossignolC,etal.ThermalDiffusivityandEffusivityofThinLayersUsingTime-domainThermoreflectance[J].PhysicReviewB, 2007,(76): 184110-1-6.

[22]WuCP,DerekA,LeonidV,etal.Run-awayLattice-mismatchedInterfaceinanAutomisticSimulationofFemtosecondLaserIrradiationofAgfilm-CuSubstrateSystem[J].AppliedPhysicsA,2011,(104):781-792.

[23]HoriuchiK,IshiyamaM,HasebeT,etal.AFundamentalStudyofExcimerLaserAblationUsingExperimentalandMDSimulationMethod.Mater[J].ChemPhys, 1998,(54):201-204.

[24]WangXW.ThermalandThermalMechanicalPhenomenainPicosecondLaserCopperInteraction[C]∥Proceedingsof6thASME-JSMEThermalEngineeringJointConference.Hawaii,USA:ASME-JSME, 2003:16-20.

[25]刘璇,王扬.飞秒激光蚀除金属的分子动力学模拟[J]. 微细加工技术, 2004, 12(4):56-63.

[26]王扬,刘璇,韩荣,第.分子动力学在研究激光蚀除机制中的应用进展[J]. 微细加工技术,2005,6(2):5-13.

[27]张志刚.飞秒激光技术[M].北京:科学出版社,2011: 213-216.

[28]蔡君古.飞秒激光与透明晶体作用机理及微加工可行性研究[D].曲阜:曲阜师范大学,2012.

[29]ShlrkM,MollanP.AReviewofUltrashortPulsedLaserAblationofMaterials[J].LaserApplied,1998,10(1):18-28.

[30]石顺祥,陈国夫,赵卫,等.非线性光学[M].西安:西安电子科技大学出版社,2003:87-90.

[31]陈国夫.飞秒激光与透明介质的相互作用[J].物理,2005,34(10):725-730.

[32]倪晓昌,王清月.飞秒激光烧蚀研究进展[J].激光与光电子学进展, 2002,39(12):4-8.

[33]SauerbreyR,PettitGH.TheoryfortheEtchingofOrganicMaterialsbyUltravioletLaserPulses[J].AppliedPhysicsLetter,1989,(65):421-423.

[34]NakamuraS,MidorikawaK,KumagaiH,etal.EffectofPulseDurationonAblationCharacteristicsofTetraflu-oroethyleneCopolymerFilmUsingTi:sapphireLaser[J].AppliedPhysics,1996,35(1A):101-106.

[35]BaudachS,BonseJ,KriigerJ,etal.UltrashortPulseLaserAblationofPolycarbonateandPolymerization[J].AppliedSurfaceScience, 2000,(154/155):555-560.

[36]张兴权,周建忠,王广龙.飞秒激光在材料微加工中的应用[J].电加工与模具,2005(1):4-6.

[37]黄佑香,张庆茂,廖健宏,等.飞秒激光微加工技术的评述与展望[J]. 金属热处理,2008,33(6):8-13.

[38]杨海峰.飞秒激光微纳加工技术与应用研究[D].镇江:江苏大学,2007.

[39]吴雪峰.飞秒激光烧蚀金属的理论与试验研究[D].哈尔滨:哈尔滨工业大学,2006.

[40]王新林,戴能利,李玉华,等.金属玻璃飞秒激光烧蚀特性[J].中国激光, 2007,34(9):1297-1302.

[41]AtanasovPA,NediakovNN.LaserAblationofNibyUltrashortPulses:MolecularDynamicsSimulation[J].AppliedSurfaceScience, 2002,(186): 369-373.

[42]王禹茜,张军战,刘永胜,等.飞秒激光工艺参数对加工TiC陶瓷微孔的影响[J].中国激光,2014,41(10): 1003010-1-7.

[43]姜涛,赵清亮,董志伟,等.飞秒激光与宽带隙材料相互作用机理研究[J].红外与激光工程,2010,39(6): 1044-1048.

[44]王文君.飞秒激光金属加工中的形状及形貌控制研究[D]. 西安:西安交通大学,2008.

[45]黄永光.飞秒激光诱导金属表面微纳米结构的基础研究[D].北京:北京工业大学,2010.

[46]BorowiecA,MaugenHK.SubwavelengthRippleFormationontheSurfacesofCompoundSemiconductorsIrradiatedwithFemtosecondLaserPulses[J].AppliedPhysicsLetter, 2003,82(11): 4462-4467.

[47]彭娜娜,霍燕燕,周侃,等.飞秒激光诱导自组织纳米周期结构及其光学特性的研究进展[J]. 物理学报, 2013,62(9):094201-1-8.

[48]陈洪新,贾天卿,黄敏,等.飞秒激光的波长对SiC材料烧蚀的影响[J].光学学报,2006,26(3):467-470.

[49]陶海岩.飞秒激光固体材料表面微纳结构制备及其功能特性的研究[D]. 长春:长春理工大学,2014.

[50]张菁,陈建国,冯国英,等.飞秒脉冲的破坏阈值研究[J].激光杂志,2005,26(2):7-8.

[51]MingL,SaipriyaM,JohnPN,etal.UltrafastElectronDynamicsinFemtosecondOpticalBreakdownofDielectrics[J].PhysicsReviewLetter,1999,82(11): 2394-2397.

[52]朱诗佳,王新林,朱卫华,等.脉宽对飞秒激光烧蚀合金影响的数值模拟[J].光电技术应用,2011,26(6):39-44.

[53]吴东江,姚龙元,马广义,等.偏振态对飞秒激光加工石英玻璃表面质量的影响[J].强激光与粒子束,2014,26(2): 021006-1-7.

[54]阮召崧,彭滟,朱亦鸣,等.飞秒激光烧蚀硅表面产生微纳结构过程中激光脉冲数目的影响[J].光学技术,2011,11(2):245-248.

[55]王浩竹,杨丰赫,杨帆,等.飞秒激光在金属钼表面诱导产生纳米量级周期条纹结构的研究[J].中国激光,2015,42(1):0103001.

[56]TaekYH,GuoCL.AngularEffectsofNanostructure-coveredFemtosecondLaserInducedPeriodicSurfaceStructuresonMetals[J].AppliedPhysics,2010,108(10): 73523-73530.

[57]JiaoLS,EykN,ZhengHY.RefiningFemtosecondLaserInducedPeriodicalSurfaceStructureswithLiquidAssist[J].AppliedSurfaceScience, 2013,(264): 52-55.

[58]龚莹,蒋中伟,周拥军,等.飞秒激光双光子微细加工技术及研究现状[J].光学技术,2004,30(5):637-640.

[59]袁大军,蒋中伟,徐藻,等.双光子三维微细加工的进展[J].纳米技术与精密工程,2004,2(1):50-53.

[60]KawataS,SunHB,TanakT,etal.FinerFeatureforFunctionalMicroDevices[J].Nature,2001,(412): 696-698.

[61]袁大军,蒋中伟,郭锐,等. 飞秒激光双光子复杂结构的微细加工[J]. 微细加工技术, 2004,(2):27-30.

[62]王新林.飞秒激光烧蚀金属材料特性与微零件制备研究[D].武汉:华中科技大学,2006.

[63]DeubeM.DirectLaserWritingofThree-dimensionalPhotonic-crystalTemplatesforTele-communications[J].NatureMatter,2004,(3): 444-447.

[64]LiL,GuoW,WangZB,etal.LargeAreaLaserNanoTexturingwithUserDeniedPatterns[J].JournalofMicroMechanicsandMicro-engineering,2009,(19): 054002-1-7.

[65]贾雁鹏,郑美玲,董贤子,等.双光子微纳加工技术结合化学镀工艺制备三维金属微弹簧结构[J]. 影像科学与光化学,2014,32(6): 542-549.

[66]黄佑香,张庆茂,廖健宏,等.飞秒激光微加工技术的评述与展望[J].金属热处理,2008,33(6): 8-13.

[67]陈国夫,程光华,刘青,等. 飞秒激光三维光存储写入装置:中国,CN1405468A[P]. 2003-03-26.

[68]何飞,程亚,冯雯,等. 飞秒激光快速加工装置:中国,CN101870036A[P].2010-10-27.

[69]周明,杨海峰,蔡兰. 并行飞秒激光双光子光聚合微纳加工方法及其装置:中国,CN1862354A[P].2006-11-15.

[70]滕宇.强场诱导微纳结构的表征和功能化[D]. 杭州:浙江大学,2013.

(责任编辑:尚菲菲)

Status and Prospects of Surface Micro-Nano Fabrication Technology Based on Femtosecond Laser

DONGShi-yun,GANGXiao,YANShi-xing,WANGBin

(NationalDefenseKeyLaboratoryforRemanufacturingTechnology,AcademyofArmoredForceEngineering,Beijing100072,China)

Keywords:femtosecondlaser;surfacemicro-nanofabrication;laserablation;two-photonpolymerization

Abstract:Theultrashortpulsewidthandsuperstrongpeakpoweroffemtosecondlaserhavebeenwidelyconcernedandappliedinthemicro-nanofabricationfield.Theapplicationstatusoffemtosecondlaserisreviewedsinceitcomesintobeing,andtheinteractionmechanismbetweenmaterialsandfemtosecondlaserisdescribedaccordingtodifferentprocessingobjects(metal,transparentmaterialsandpolymer).Thesurfacemicro-nanofabricationtechnologyoffemtosecondlaserissummarizedinthreeaspects:laserablation,two-photonpolymerization,femtosecondlasermicro-nanofabricationsystem.Finally,thepotentialproblemsandprospectivesarediscussed.

文章编号:1672-1497(2016)03-0083-07

收稿日期:2016-03-13

基金项目:国家“973”计划项目(2011CB013403)

作者简介:董世运(1973-),男,研究员,博士。

中图分类号:TN249

文献标志码:A

DOI:10.3969/j.issn.1672-1497.2016.03.018