基于TG-FTIR的印染污泥与烟煤掺烧特性研究*

2016-07-04廖艳芬曹亚文吴淑梅马晓茜

廖艳芬 曹亚文 吴淑梅 马晓茜

(华南理工大学 电力学院, 广东 广州 510640)

基于TG-FTIR的印染污泥与烟煤掺烧特性研究*

廖艳芬曹亚文吴淑梅马晓茜

(华南理工大学 电力学院, 广东 广州 510640)

摘要:采用热重红外联用仪研究了印染污泥与烟煤的掺混燃烧过程.结果表明:污泥燃烧存在3个主要阶段,分别对应于150~350 ℃区间纤维类挥发分的析出和燃烧、350~500 ℃区间细菌蛋白质等高分子有机质的燃烧以及500 ℃后无机染料矿物质的煅烧;烟煤中掺入印染污泥可提高着火特性,30%掺混时可降低着火点约20 ℃,同时综合燃烧特性指数下降;印染污泥燃烧初期活化能仅为70 kJ/mol,燃烧后期活化能升至130~160 kJ/mol;随烟煤中污泥添加量的增加,混合物初始阶段的活化能减小而后续燃烧阶段的活化能增大.综合分析发现,当污泥量低于20%时,对整体燃烧特性的影响较小.热重红外曲线表明:污泥与烟煤混合后,矿物质之间通过反应对污染物的行程产生影响;污泥灰分中的碱性氧化物以及起固硫催化作用的Fe2O3有利于将混合物中的硫固定在灰渣中;NOx主要来源于燃料型NOx的释放;由于污泥易于脱挥,析出小分子的可燃气体形成还原性气氛,有利于降低混合物燃烧前期NOx的生成.

关键词:印染污泥;烟煤;掺烧;热重红外联用;动力学;污染性气体

印染工艺是纺织工业中至关重要的一个处理流程,随着国民经济的快速发展,纺织工业在为生活提供巨大便利的同时,产生的印染污水污泥也造成了不可忽视的环境危害.以服装制造业重镇广东省为例,2013年印染废水年排总量已达9.5亿吨,以污泥量占污水量1%~2%计,印染污泥年产量在1000万吨以上[1].印染污泥中含有大量的染料、浆料、助剂,成分非常复杂,其中染料含有硝基和氨基化合物及铜、铬、锌、砷等重金属元素,具有较大的生物毒性,对环境的污染很强,属危险废物[2].传统的填埋等处理方法将对土壤水源等资源造成严重的二次污染,与之相比,污泥焚烧则具有减量、资源化和无害化的优点,是一种较为理想的处理方式.

印染污泥单独焚烧存在热值较低、初期投入较大、运行费用较高的问题[3],因此常采用干化或半干化后在燃煤电厂中与煤掺烧的办法来实现资源利用和环境效益.该燃烧技术具有广阔的应用前景,国内外很多学者对此进行了大量的实验研究[4- 6].在动力学方面,采用单独热重法进行的研究较多:如顾利锋等[4]采用热重分析方法对城市污泥掺烧煤进行研究,发现混合样的着火温度提前,活化性能得到提高,但综合燃烧特性下降,另外,污泥和煤保持了各自挥发分的析出特性,但煤的表现更加明显;刘亮[5]发现污泥热重曲线存在 2个明显的失重区域,以 430 ℃为分界点,低于 430 ℃,混合样的反应特性类似污泥,高于 430 ℃,混合样的燃烧特性则类似于煤.在污染物排放协同机理研究方面Tadaaki等[6]研究了循环流化床中污泥混煤燃烧时NOx及N2O 的排放,提出污泥灰分具有催化作用.这些研究多采用单独热重或单独燃烧实验分析污泥的燃烧规律,在污泥与煤混合燃烧过程中,由于挥发分、固定碳等可燃成分存在形式的差异,混合物的着火、燃尽特性会发生改变;同时污泥中灰分与煤灰成分迥异,不同矿物质之间将通过反应对污染物的行程产生影响;燃烧特性与污染物排放是同时发生,又存在着复杂的交互作用,尤其在与煤掺混后,整体过程更加复杂,因而对燃烧和排放进行同步研究将有助于深入了解两个过程的交互作用及其机理.

文中针对印染污泥,采用热重分析与傅里叶红外光谱联用的方法,对不同升温速率下不同比例的印染污泥与烟煤掺烧的燃烧失重特性进行研究,并通过傅里叶红外光谱仪的气体成分在线辨别功能,获得失重温度区间的气体析出情况,从而分析燃烧过程中的污染物生成特性,以期为污泥与煤混烧的工程实践提供可靠的理论依据.

1材料与方法

1.1材料

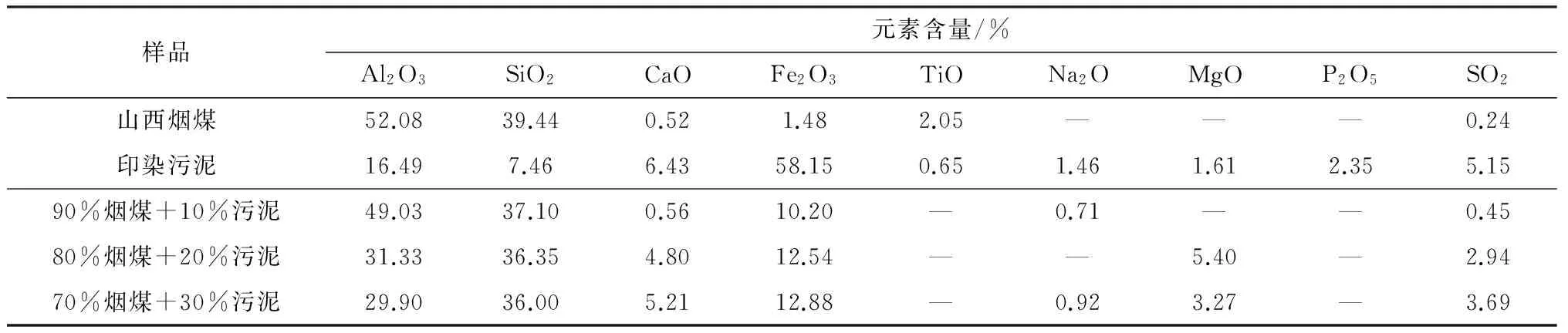

实验用印染污泥取自佛山某印染工业区污水处理厂,初始含水率为80%,自然干燥后在鼓风干燥箱105 ℃下经12 h脱水干燥,破碎过80目筛.实验所用烟煤来自某燃煤电厂,为典型山西烟煤.印染污泥与烟煤的工业分析和元素分析见表1.

表1煤与污泥元素分析和工业分析结果(空气干燥基)

Table 1Elemental and industrial analyses results of coal and dyeing sludge(air dried basis)

%

与烟煤相比,印染污泥具有挥发分高、灰分高和固定碳低的特征,此外氮、硫含量也较高,印染污泥中的碳源可能来自衣料脱落纤维与微生物蛋白质,氮和硫则可能主要来自染料、助剂等.燃烧前,烟煤与印染污泥均为黑色粉末状物质;燃烧结束后,烟煤灰分为灰白色粉末状,主要为硅和铝的氧化物.而印染污泥灰呈红褐色颗粒状,这是因为印染燃料中存在比较多的红色和褐色燃料成分,主要为铁的化合物,以及部分钙的化合物作为助剂.

1.2实验方法

实验采用的热重红外联用实验台由热重分析仪(METTLER TOLEDO 热重同步分析仪)和傅里叶红外光谱仪(NicoletTMIsTM10 FT-IR)组成,物质传输管道保持280 ℃恒温.实验条件:空气流量为50 mL/min,燃烧温度区间为40~1 000 ℃,为降低传热传质阻力,单次样品质量设定为(10±0.5)mg,升温速率分别设置为20、30和40 ℃/min,污泥与煤的掺混质量比分别为0%、10%、20%、30%和100%.

为分析污泥与烟煤掺混燃烧过程中不同矿物质之间是否会存在一定的交互影响,将污泥、烟煤以及掺混物料进行低温灰化后,采用原子吸收光谱分析样品燃烧后的灰分中的主要矿物组成,并折算为氧化物进行分析.另外,由于印染污泥具有高硫含量,主要为印染过程中加入的含硫有机染料和无机硫酸盐组分.为分析掺混燃烧对硫排放的影响,文中对低温灰中的硫含量采用能谱进行多次扫描,并对同一样品扫描结果取平均值,由于能谱结果对低含量物质检测结果并不精确,因此该结果仅作为定性比较分析.

2实验结果和分析

2.1不同升温速率下污泥与烟煤的燃烧特性分析

印染污泥与烟煤在不同升温速率下的失重(TG)和失重速率(DTG)曲线见图1.由图中可以看到,污泥反应温度区间普遍低于烟煤,挥发分析出较早,266 ℃左右着火,440 ℃基本完成燃烧.烟煤燃烧区间跨度宽,燃烧温度区间为384~800 ℃.相同升温速率下峰值的大小以及跨度可表征燃烧的强度,污泥整体峰值以及跨度均远小于烟煤,可见污泥具有较好的着火特性,但相比而言,燃烧强度低,持续燃烧时间短.

污泥燃烧除水峰外主失重温度区间在200~440 ℃,440 ℃时达到80%的失重比例.印染污泥主要由衣料纤维、有机染料、细菌蛋白质以及无机矿物质等组成,其燃烧过程可依此分为如下3个区间.

1)150~350 ℃区间,印染污泥中第一类挥发分析出和燃烧.印染污泥中丰富的有机物质,包括印染过程中脱落的衣料纤维,有机染料等,在受热的情况下易发生断键析出可燃气态物,与空气混合发生燃烧.

图1 不同升温速率下的TG和DTG曲线

从图中可以看到着火后(266 ℃左右)快速失重,并在280 ℃时达到失重峰值,表明该类有机物具有很好的挥发特性,该区间失重率达整体失重率的40.9%,失重占污泥总质量的25.62%.

2)350~500 ℃区间,印染污泥中第二类挥发分析出燃烧以及固定碳的燃尽过程.污泥中通常包含了诸如细菌蛋白质等高分子的有机质[7],该类物质在更高的温度下析出燃烧,并在424 ℃时达到失重峰值,该段的失重率大约为整体失重率的40%,失重占污泥总质量的24.44%.与第1区间相比,该段温度跨度小,失重率相当,但失重速率大,可为整个燃烧过程贡献较多的热量.

3)500 ℃后,无机矿物质的分解.在700 ℃和900 ℃处分别出现两个强度较弱的失重峰,印染过程中会添加染料,其成分主要由芳胺类或酚类化合物与硫磺或多硫化钠混合加热制成,在硫化碱溶液中被还原成可溶性的隐色体钠盐[8].高温区两个小的失重峰分别对应两种不同种类无机矿物质的煅烧.

烟煤由于挥发分含量稍低加之碳化程度高,挥发分多为重质成分,当升温速率未达到足够大时,挥发分和固定碳的燃烧并未分离,烟煤的失重峰体现为规则单峰,峰值出现在570 ℃左右.在污泥完成基本燃烧(440 ℃左右)时,烟煤的失重比例仅为25.5%.结合烟煤含有29.05%的挥发分和56.57%的固定碳可以看出,该煤的着火性能较污泥差,但燃烧强度和稳定燃烧持续时间长.污泥的掺烧将通过污泥中纤维类有机质的易燃特性改进混合物着火特性,另一方面,通过烟煤的燃烧稳定性和高燃烧强度实现污泥的高效稳定燃烧.

2.2不同比例污泥试样的燃烧特性分析

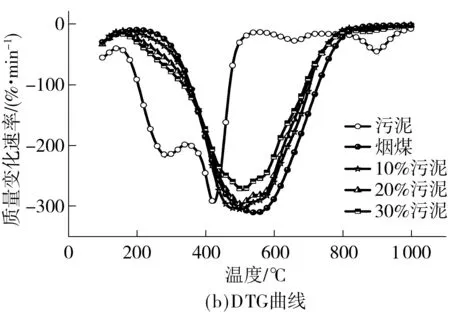

20 ℃/min升温速率下,污泥与煤掺混比为10%、20%、30%和100%的混合物的TG和DTG曲线见图2.

从图2中可以看出,污泥与煤掺混比小于30%时,混合物燃烧失重特性基本上体现为烟煤的失重规律,呈现单峰特性.但随着混合物中污泥含量从10%逐渐增加,失重初始段向低温偏移,失重峰出现变形,开始出现独立和分离的趋势,说明燃料的燃烧特性由烟煤以固定碳为主导的特性逐渐表征出印染污泥以挥发分为主导的燃烧特性,即混合物挥发分析出燃烧和着火温度得以降低.随着污泥比例的提高,失重峰出现的温度明显降低的同时,最大失重速率也降低,原因是污泥中可燃成分较低,热值也较低,且高灰分一定程度上阻碍了氧气与烟煤中可燃碳的接触,反而可能降低后续的燃烧速度.

图2 20 ℃/min升温速率下的TG和DTG曲线

表2列出了根据热重分析确定的燃料特性参数,用以表征各试样着火难易程度和燃烧性能优劣.Ti表示着火温度,Th表示终止失重时的温度(以失重率达98%时的温度作为燃尽温度),Tmax表示对应于最大失重速率的温度,(dw/dt)max表示最大失重速率,(dw/dt)mean表示平均失重速率.定义综合燃烧特性指数[9]:

(1)

表220 ℃/min升温速率下的燃烧特性参数

Table 2Parameters of combustion characteristics at a heating rate 20 ℃/min

试样Ti/℃Tmax/℃Th/℃(dw/dt)max/(%·min-1)终温失重率/%(dw/dt)mean/(%·min-1)S/10-7烟煤384.2572.07545.4285.874.642.2610%污泥1)377.7498.77585.1181.094.262.0220%污泥1)375.1497.37715.0179.954.041.8730%污泥1)364.9509.37924.6276.343.571.56污泥266.3424.09195.1762.741.921.52

1)为混合物中污泥的质量比例.

可以看到,印染污泥与烟煤相比,具有较好的着火特性和较差的燃尽特性,向烟煤中添加印染污泥对燃烧过程产生的主要影响在于降低了燃料的着火温度,30%掺混量时可以降低约20 ℃,从而改善了混合物的着火特性,但同时也提高了燃烧结束温度,燃烧综合特性降低.污泥添加量在20%以内时燃烧的平均失重速度和燃料的综合燃烧特性指数变化不大,当添加量增至30%时,平均失重速度和燃料的综合燃烧特性指数下降较快,与DTG曲线在30%添加量时发生较为明显的变形现象相吻合.

2.3燃烧过程模型与动力学分析

由于污泥与烟煤混合后的燃烧机理较为复杂,为避免机理函数选择不同对活化能求解造成影响,采用FWO(Flynn-Wall-Ozawa)模型求解燃烧活化能[10],通过非等温速率方法分析掺烧的动力学特性.

引入Arrhenius公式描述反应动力学过程如下:

(2)

式中:α为相对失重或称转化率,α=(m0-m)/(m0-m∞),m代表样品的质量,下标0与∞分别代表反应初始与终止状态;β为升温速率,℃/min;f(α)为反应物和反应速率的相关函数,取决于反应机理;E为反应的表观活化能,kJ/mol;A为描述反应的指前因子.

根据定义:

(3)

有

(4)

代入温度积分的Doyle近似式[10],得

(5)

图3 不同比例污泥掺混物在不同转化率下的活化能

Fig.3Activation energy varying with conversion rate at diffe-rent blending ratios

从图3可以看出,烟煤在反应前期活化能较高,随着转化率增大,反应活化能逐渐减小.从表1工业分析的挥发分和固定碳含量可以看出,实验所用山西烟煤煤化程度较深,因此挥发分中含较多重质的长链碳氢化合物,在较高的温度下析出燃烧,故而反应前期活化能相对较高.随着挥发分燃烧放出大量热量,以及挥发分析出提高了煤的孔隙率,加快了后期固定碳的燃烧速度,故反应活化能随转化率逐渐减小[11].印染污泥燃烧过程在20%转化率内活化能较低,主要为纤维类有机质的裂解和挥发燃烧,表征为易着火特性;之后进入菌蛋白质等高分子的有机质以及残炭的燃烧区间,由于蛋白质类高分子的分子稳定性以及残炭的芳香化结构,活化能升高到130~160 kJ/mol.

烟煤与污泥混合物的表观活化能基本处于两种单样活化能之间,印染污泥的掺入使得反应前半段活化能降低,后半程活化能升高,掺混比率小于20%,活化能基本上体现出烟煤的规律.通常认为混合样中430 ℃之前为污泥挥发分析出燃烧[5],因而添加污泥对第1区间的活化作用非常显著,降低了混合物的着火温度,提高了着火性能.污泥掺混比率达到30%时,整体活化能较高,开始表现出接近污泥的特性.污泥与煤的掺烧是一个比较复杂的过程,工程中结合安全性和经济性综合考虑选择合适的掺烧比例显得尤为重要[12],从热重特性以及动力学分析可以看到该印染污泥与烟煤掺混燃烧,污泥质量比率小于20%情况下有利于提高燃料的着火特性,而且对整体燃烧性能影响不大.

2.4不同掺混比率下燃烧的红外光谱分析

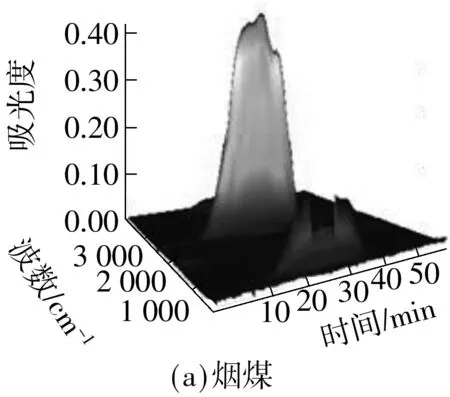

为进一步了解印染污泥与烟煤掺混燃烧的机理,采用在线红外对气体排放进行实时检测.在20 ℃/min的升温速率下,燃料受热均匀,失重迟滞性小,红外联用实验有较好的响应效果,所以选用该升温速率下的红外谱图进行分析研究.

烟煤、印染污泥、污泥比例为30%的3种物料燃烧3维红外吸收光谱见图4.随着燃料中污泥比例的变化,红外吸收峰出现的位置、强度、峰形和时间均有明显差异,主要表现为:烟煤样品出峰少,峰强度大,持续时间长;印染污泥出峰多,峰强度强弱不定,持续时间短,混样则介于两者之间,整体更接近于烟煤的出峰特性.

图4 烟煤、30%污泥混样、印染污泥三维红外吸收光谱图

Fig.43D infrared spectra of bituminous coal,30% sludge-mixed sample and textile dyeing sludge

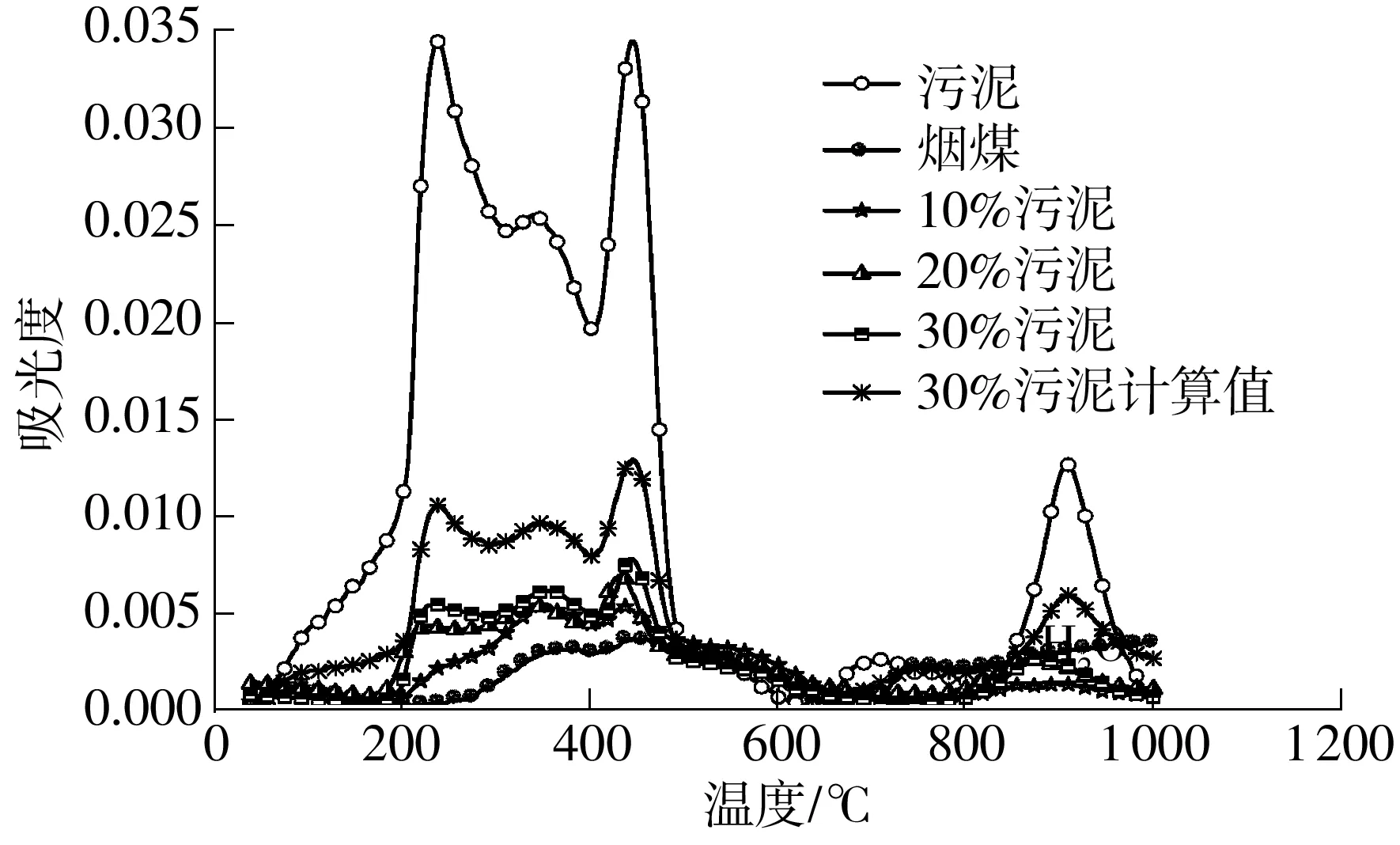

对污泥与烟煤单独燃烧的红外吸收峰进行分析辨认,如图5所示:2 360 cm-1及671 cm-1处两个高强度峰对应于CO2,1 500~1 700 cm-1、3 400与3 725 cm-1的较弱峰对应于H2O,2 073 cm-1为CO,1 338~1 377 cm-1对应于SO2,1 520 cm-1对应于NO2,1 762 cm-1对应于NO[13].

图5 污泥和烟煤样品的红外吸收光谱图

Fig.5Infrared spectra of bituminous coal and textile dyeing sludge

与烟煤燃烧相比,污泥燃烧产生的NO和SO2含量较高.从元素分析可见印染污泥的N和S含量约为烟煤的3~10倍,在燃烧过程中产生的硫氧化物和氮氧化物必然高于烟煤.

将燃烧排放气体红外吸收光谱强度按燃烧时间规律整理,见图6-8.图6为CO2排放随时间的变化特性.CO2为有机质完全燃烧产物,从失重开始释放直至燃烧结束,各CO2排放峰形基本与其DTG曲线对应.印染污泥CO2在430 ℃左右达到峰值,并在270 ℃出现一个拐点,与424 ℃的最大失重峰和280 ℃的次失重峰基本吻合,500 ℃以后再无CO2生成,说明污泥中有机物质形成的挥发分和固定碳此前均已燃尽.在污泥燃烧DTG曲线中900 ℃时的失重峰,在图6中并没有出现CO2排放峰,证实为无机物质煅烧热解失重.

图6 CO2排放随温度的变化曲线

烟煤的失重过程在300~800 ℃表现为一条平滑的抛物曲线,而其CO2排放峰在600 ℃附近出现显著的高峰拐点,从失重曲线上看虽然烟煤挥发分与固定碳的燃烧并未分离,但燃烧中后期仍然主要是固定碳的燃烧,碳元素更多地集中在固定碳组分中,导致烟煤的CO2排放峰与失重峰并不完全同步.由于烟煤中碳含量高达65.75%,因此在30%以内的污泥添加条件下,CO2生成的规律与烟煤接近.

图7为SO2排放特性曲线.烟煤含硫量少致其排放的红外吸收峰小,分布在300~800 ℃主燃烧区间,并在900 ℃高温段出现第2个排放峰,主要为煤灰成分中的硫酸盐矿物质的高温分解.

图7 SO2排放随温度的变化曲线

污泥燃烧过程中,SO2的排放在各个失重阶段均有明显体现.第1个高浓度峰出现在250 ℃附近,接近污泥的着火点,主要由纤维上硫化上色染料显色成分以及织物纤维自身含硫成分的燃烧生成.其中,硫化染料在染织过程中通过硫化钠还原剂被还原成硫氢基,成为溶于水的隐色体钠盐,对纤维具有较好的亲和力,漂洗过程中纤维上的硫化染料随纤维进入污水污泥,并在污泥燃烧过程中随衣料纤维分解和燃烧而释放.

结合图2,420 ℃污泥最大失重峰附近SO2排放也达到了峰值,经分析可能由菌体蛋白质中所含硫分及其吸附的含硫有机染料分解生成.该阶段对应于菌体蛋白质等第2类挥发分和固定碳的燃烧过程,但相比第1个SO2排放峰而言,该峰整体面积明显较小,可见菌体蛋白质吸附的含硫有机染料较纤维成分吸附少.

700和900 ℃高温时存在显著的SO2排放峰,对应于失重曲线上该温度下的失重峰,该温度段无CO2生成,说明非含硫有机物分解,推断为印染污泥中硫酸盐组分高温分解生成了SO2,两处释放峰对应两种类别的无机组分.染料制取过程中多使用硫化碱和多硫化碱,在染色、氧化以及后处理过程中存在氧化还原反应,废水中因此含有一定量的无机硫酸盐,在较高温度下分解释放SO2[14].

掺混燃烧中,SO2的排放随污泥添加量的增加而增大,逐渐体现出污泥的特性.为定性分析烟煤与污泥掺混是否会出现交互影响作用,依线性叠加原则,按质量比进行加权计算得到计算排放量(以峰值大小定性表征排放).图7中对比了污泥掺比30%时的SO2排放,从图中可见该计算值远高于实测值,前半程接近于实测吸收峰值的两倍,说明污泥与烟煤混合掺烧对于抑制污染物SO2的排放有较为显著的效果.两种物料及其混样的低温灰分分析见表3(参照GB/T 212—2008),相比于烟煤,印染污泥灰分中含有较高含量的铁氧化物以及碱土金属氧化物.当污泥添加量进烟煤后,灰分中的硫含量有大幅度的提高,含量高于依比例叠加的折算值.

表3 物料灰分分析1)

1)815 ℃下灰化,慢灰标准.

煤灰分主要由Si、Al、Fe的氧化物组成,研究表明,碱性氧化物对硫的释出率主要起抑制作用,而酸性氧化物对硫的释出率并无明显的抑制或促进作用,此外,Fe2O3表现为“正负”效应,即 1 000 ℃以前对固硫起催化作用,1 000 ℃后促进 CaSO4的分解[15].Al2O3等氧化物不能生成稳定硫酸盐,起着降低固硫率的作用,且因为它们相对降低了碱性氧化物在煤灰中的含量,同时还阻止了SO2与碱性氧化物等固硫剂反应,所以对固硫无益[15].由此可知烟煤本身的固硫效果相当微弱,但添加少量印染污泥后,由于印染污泥中碱性物质含量和种类颇为丰富,Si、Al含量也远低于烟煤,实则增大了烟煤燃烧产生的SO2与碱性物质接触的机会,使得这一部分的硫被很好地固定在了灰中.由于温度对无机成分之间的固相反应影响很大,如低温灰中存在大量游离的CaO,易发生固硫反应生成大量CaSO4,温度进一步升高,CaSO4还能与灰中氧化物成分进一步反应生成耐高温的含硫矿物,如硫铝酸钙(3CaO·3Al2O3·CaSO4)和硫硅酸钙(2C2S·CaSO4)[16],因而碱性氧化物的固硫作用在高温下发挥得更为充分,事实上,工程上也用Fe2O3·SiO2作为钙基的高温固硫添加剂[17],煤灰分中含有大量SiO2,印染污泥灰分中含有大量Fe2O3以及CaO,这也很好地解释了为何温度超过800 ℃时添加印染污泥硫排放与计算值相差悬殊.

文中实验温度范围内主要生成燃料型NOx及少量快速型NOx.烟煤NOx的排放滞后于印染污泥,燃料中的N分布在挥发分以及固定碳中,因此随着燃烧过程的进行,在380和600 ℃出现了分别对应于燃烧起始温度和最大失重温度的两个燃料型NOx排放峰,此后残碳燃烧,在830 ℃左右形成第3个NOx排放峰[18].

印染污泥的氮在较低温度下即能析出,4个主要析出峰分别对应污泥300、400~600、700和900 ℃的失重峰,虽析出峰强度有所差异,但所有的NOx析出峰温度与SO2一一对应,说明印染污泥中SO2与NOx的生成是同步的,应来自于同源化合物的分解燃烧.300 ℃的NOx吸收峰最强,为污泥中衣料纤维、有机氮染料等分解燃烧生成,偶氮染料在印染行业应用十分广泛,在印染污水污泥中大量存在;400~600 ℃的氮排放则可能来源于细菌蛋白等,尤其印染污泥中可能存在某些硝化细菌、硫细菌、铁细菌;同理,700和900 ℃的NOx排放峰来自含硫氮的无机物分解,不同的析出峰对应不同的无机化合物[19].

NOx的排放随着混样中污泥含量的增加而增加,同时由于污泥具有较低的脱挥温度,NOx的析出时间有所提前.700 ℃之前,污泥添加量达到20%时,排放曲线开始表现出印染污泥的特征,700~1 000 ℃温度区间,混合样的NOx排放基本介于烟煤和印染污泥之间,当污泥的添加量达到30%时,NOx排放明显提高,分析该现象主要是因为NOx排放受印染污泥中氮含量的影响开始明显化.

同样根据线性叠加原则,对污泥燃烧排放与烟煤燃烧排放按质量比进行加权计算,得到计算NOx排放量(以峰值大小定性表征排放).图8中对比了污泥掺混比例30%时的NOx排放,从图8可见该计算值也是高于实际测量值,表明污泥与烟煤掺混燃烧时,可燃有机质之间发生了相互影响,由于污泥易于脱挥,在燃烧初期形成小分子的可燃气体,其中H2、CH4、CO等有机质形成还原性气氛,有利于降低混合物燃烧时NOx的生成.但总的看来,NOx的排放主要来自燃料氮,对NOx排放最主要的影响因素是原料中氮元素的存在形式与含量[20],印染污泥作为一种氮、硫等易生成污染物元素含量较高的燃料,在工程掺烧中应该非常注重污染物排放的控制.

图8 NOx排放随温度变化曲线

3结论

(1)热重实验表明,污泥燃烧存在3个主要阶段,分别对应于纤维类挥发分析出和燃烧、细菌蛋白质等高分子的有机质的燃烧以及无机染料矿物质的煅烧;与烟煤相比,印染污泥是一种着火性能好但燃烧强度和稳定性较差的燃料.

(2)混合物的燃烧特性较单组分发生改变.烟煤中掺入印染污泥,能够降低燃料的着火温度,但综合燃烧特性指数下降.

(3)烟煤在反应前期活化能较高,但随转化率增大而逐渐减小.印染污泥则与之相反,在燃烧过程20%转化率内活化能仅为70 kJ/mol,燃烧后期由于蛋白质类高分子的分子稳定性以及残炭的芳香化结构,活化能升高130~160 kJ/mol.印染污泥的掺入能降低燃烧初始阶段的活化能,但后续阶段的活化能增大,污泥质量比率小于20%情况下有利于提高燃料的着火特性,而且对整体燃烧性能影响不大.

(4)由于污泥中灰分与煤灰成分不同,矿物质之间将通过反应对污染物的行程产生影响,体现在烟煤与污泥混合物燃烧时SO2的排放有较为显著的抑制效果,印染污泥中灰分中的碱性物质以及起固硫催化作用的Fe2O3有利于将混合物中的硫固定在灰渣中.

(5)NOx的排放受原料中氮元素的存在形式与含量的影响,在主燃烧段由于污泥易于脱挥,析出小分子的可燃气体,形成还原性气氛,有利于降低混合物燃烧时NOx的生成.整体而言,印染污泥氮、硫含量较高,在工程掺烧中应该非常注重污染物排放的控制.

参考文献:

[1]曾成才.烟煤掺烧污泥燃烧特性实验研究及分析 [D].广州:华南理工大学电力学院,2014.

[2]孙雷军.印染生产工艺及其废水的特性 [J].甘肃科技,2005,21(8):38- 40.

SUN Lei-jun.Textile dyeing production and characteristic of its waste water [J].Gansu Science and Technology,2005,21(8):38- 40.

[3]唐子君,岑超平,方平.城市污水污泥与煤混烧的热重试验研究 [J].动力工程学报,2012,32(11):878- 884,897.

TANG Zi-jun,CEN Chao-ping,FANG Ping.Thermogravimetric experiment on co-firing characteristics of coal with municipal sewage sludge [J].Journal of Chinese Society of Power Engineering,2012,32(11):878- 884,897.

[4]顾利锋,陈晓平,赵长遂,等.城市污泥和煤混燃特性的热重分析法研究 [J].热能动力工程,2003,18(6):561- 563,648.

GU Li-feng,CHEN Xiao-ping,ZHAO Chang-sui,et al.A study of the characteristics of mixed burning of municipal sewage sludge and coal by a thermogravimetric method [J].Journal of Engineering for Thermal Energy and Po-wer,2003,18(6):561- 563,648.

[5]刘亮.污泥混煤燃烧热解特性及其灰渣熔融性实验研究 [D].长沙:中南大学电力学院,2011.

[6]TADAAKI Shimizu,MASANORI Toyono,HAJIME Ohsawa.Emissions of NOxand N2O during co-combustion of dried sewage sludge with coal in a bubbling fluidized bed combustor [J].Fuel,2007,86(718):957- 964.

[7]李玉忠,马晓茜,谢泽琼,等.造纸污泥与稻草混烧动力学的热重分析法研究 [J].华南理工大学学报(自然科学版),2013,41(12):12- 17.

LI Yu-zhong,MA Xiao-qian,XIE Ze-qiong,et al.Investigation into co-combustion kinetics of paper mill sludge and straw via thermogravimetric analysis [J].Journal of South China University of Technology(Natural Science Edition),2013,41(12):12- 17.

[8]王文利,位青松,张晓飞.硫化染料的开发及其应用性能的拓展 [J].染料与染色,2008,45(6):8- 10.

WANG Wen-li,WEI Qing-song,ZHANG Xiao-fei.Exploitation of sulfur dyes and its extending application perfor-mance [J].Dyestuffs and Coloration,2008,45(6):8- 10.

[9]苏胜,李培生,孙学信,等.污泥基本特性及其与煤混烧的热重研究 [J].热力发电,2004(9):69- 71,74- 85.

SU Sheng,LI Pei-sheng,SUN Xue-xin,et al.Thermogravimetric study on basic characteristic of sewage sludge and its mix building performance with coal [J].Thermal Po-wer Generation,2004(9):69- 71,74- 85.

[10]TONG Thi Phuong,马中青,陈登宇,等.基于热重红外联用技术的竹综纤维素热解过程及动力学特性 [J].浙江农林大学学报,2014,31(4):495- 501.

TONG Thi Phuong,MA Zhong-qing,CHEN Deng-yu,et al.Pyrolysis characteristics and kinetics study of bamboo holo-cellulose using TG-FTIR [J].Journal of Zhejiang A&F University,2014,31(4):495- 501.

[11]容銮恩,袁镇福,刘志敏,等.电站锅炉原理 [M].北京:中国电力出版社,1997:117- 135.

[12]唐汝江.污水污泥与煤混合燃烧和热解的试验研究 [D].武汉:华中科技大学能源与动力学院,2005.

[13]徐朝芬,胡松,孙学信,等.热重-红外联用技术在煤燃烧特性研究中的应用 [J].热力发电,2005(3):39- 41,76.

XU Chao-fen,HU Song,SUN Xue-xin,et al.Application of TGA FTIR integrated technology in study on coal burning behavior [J].Thermal Power Generation,2005(3):39- 41,76.

[14]曹振宇.中国近代合成染料生产及染色技术发展研究 [D].上海:东华大学纺织学院,2008.

[15]任艳娇,杨巧文,赵璐炜,等.煤种及灰成分对燃煤固硫效果影响的研究进展 [J].新型工业化,2014,4(5):35- 40.

REN Yan-jiao,YANG Qiao-wen,ZHAO Lu-wei,et al.Effect of coal type and ash composition on fixed-sulfur technology of coal combustion [J].The Journal of New Industrialization,2014,4(5):35- 40.

[16]刘豪,邱建荣,熊全军,等.燃煤固体产物中含钙矿物的迁移与多相反应 [J].中国电机工程学报,2005,25(11):72- 78.

LIU Hao,QIU Jian-rong,XIONG Quan-jun,et al.Transportation and heterogeneous reactions of calcium containing minerals in coal combustion solid residues [J].Proceedings of the CSEE,2005,25(11):72- 78.

[17]陈福寿.高效燃煤固硫添加剂的研究与应用 [D].重庆:重庆大学化学化工学院,2008.

[18]吴碧君.燃烧过程中氮氧化物的生成机理 [J].电力环境保护,2003,19(4):9- 12.

WU Bi-jun.The composing mechanism of NOxin combustion [J].Electric Power Environmental Protection,2003,19(4):9- 12.

[19]刘勇,吴国忠.NOx的生成机理 [J].油气田地面工程,2007,26(4):32- 33.

LIU Yong,WU Guo-zhong.Generation mechanism of NOx[J].Oil-Gasfield Surface Engineering,2007,26(4):32- 33.

[20]李洋洋,金宜英,聂永丰.污泥与煤混烧动力学及常规污染物排放分析 [J].中国环境科学,2014,34(3):604- 609.

LI Yang-yang,JIN Yi-ying,NIE Yong-feng.Effects of sewage sludge on coal combustion using thermo-gravimetric kinetic analysis [J].China Environmental Science,2014,34(3):604- 609.

Investigation into Co-Combustion Characteristics of Dyeing Sludge and Bituminous Coal Based on TGA-FTIR

LIAOYan-fenCAOYa-wenWUShu-meiMAXiao-qian

(School of Electric Power, South China University of Technology, Guangzhou 510640, Guangdong, China)

Abstract:This paper deals with the co-combustion of dyeing sludge and bituminous coal by means of TGA-FTIR. The results show that (1) the co-combustion process mainly consists of three stages respectively corresponding to the de-volatilization and combustion of fiber materials at 150~350 ℃, the combustion of high-molecule polymer materials like bacterium protein at 350~500 ℃ and the calcining of inorganic mineral substancesin the dyestuff above 500 ℃; (2) the addition of dyeing sludge in bituminous coalpromotes the ignition, and a sludge dosage of 30% may result in an ignition temperature decrement of 20 ℃as well as a reduced general combustion parameter; (3) the apparent activation energy in the initial combustion stage of the sludge is only 70 kJ/mol and then increases to 130~160 kJ/mol in the later stage; (4) with the increase of sludge dosage, the apparent activation energy of the blend decreases in the initial combustion stage while increases in the later stage; and (5) comprehensively, the sludge dosage less than 20% only slightly influences the whole combustion process. Moreover, TGA-FTIR results indicate that (1) the mineral substances influence the pollutant emission process in blends via multiple reactions; (2) the alkali oxides and Fe2O3 in the dyeing sludge both benefit the fixation of sulphur in the ash; (3) NOx mainly comes from the fuel; and (4) as the sludge is easy to de-volatilize, a reducing atmosphere consisting of small-molecule combustible gases may form,which helps to suppress the generation of NOx blends in the initial combustion stage.

Key words:dyeing sludge;bituminous coal; co-combustion; TG-FTIR; dynamics; pollutant gas

收稿日期:2015- 07- 02

*基金项目:国家“973”计划项目(2013CB228100);国家自然科学基金资助项目(51476060);国家质检公益项目(20140159);广东省能源高效清洁利用重点实验室项目(2013A061401005)

Foundation items: Supported by the National Program on Key Basic Research Project of China(2013CB228100),the National Na-tural Science Foundation of China(51476060) and the General Administration of Quality Supervision,Inspection of Public Projects(20140159)

作者简介:廖艳芬(1976-),女,教授,博士生导师,主要从事固体废弃物高效低污染燃烧研究.E-mail:yfliao@scut.edu.cn

文章编号:1000- 565X(2016)04- 0001- 09

中图分类号:TK 16;X 791

doi:10.3969/j.issn.1000-565X.2016.04.001