溧阳抽水蓄能电站蜗壳保压混凝土施工技术

2016-07-01景立建,杨爱霞

景 立 建, 杨 爱 霞

(中国水利水电第五工程局有限公司,四川 成都 610066)

溧阳抽水蓄能电站蜗壳保压混凝土施工技术

景 立 建,杨 爱 霞

(中国水利水电第五工程局有限公司,四川 成都610066)

摘要:溧阳抽水蓄能电站发电厂房为地下厂房,作业空间受限,其中主机间二期混凝土施工是其关键核心。如何保证蜗壳保压混凝土浇筑密实并满足设计要求是施工中的重点、难点。阴角自密实混凝土施工技术研究与应用达到了预期效果,为后续施工积累了宝贵经验。阐述了该项施工技术的实施过程。

关键词:溧阳抽水蓄能电站;蜗壳保压;自密实混凝土;技术研究;应用

1工程概述

江苏溧阳抽水蓄能电站共安装6台单机容量为250 MW的混流可逆式水泵水轮发电机组,总装机容量1 500 MW。座环由上环板、下环板、固定导叶及下法兰构成,上、下环板通过固定导叶连接在一起,由于运输条件的限制,座环及蜗壳分两瓣运至工地在安装间组装,蜗壳共有21节、分八部分组成,第6节和第16节为凑合节,第3-5与17-21共8小节同座环-X轴侧为一个整体,第7-15共9节同座环+X轴侧为一个整体,蜗壳第一、第二节和蜗壳进口段第一、第二节为四个单节。地下厂房主要由主厂房、主变洞和尾闸室组成,其中主厂房由主机间、安装间和副厂房组成;主机间自下而上分为锥管层、蜗壳层、水轮机层、母线层、电动发电机层,主机间厂横23.2 m,厂纵161 m,电动发电机层楼板高程为-41.5 m,锥管层高程在-59.6 m以上,其 中 自 高 程-59.6~

-53.5 m部位为蜗壳保压混凝土。

2蜗壳设计参数及研究对象

2.1设计参数

蜗壳中心安装高程为-57 m,进口直径为(内径)3 050 mm,座环高1 050 mm,内径6 070 mm,座环材质为Q345R-Z35,上、下过渡段和蜗壳材质为B610CF,单台座环、蜗壳重量为148.36 t;水轮机工况额定水头为259 m。

2.2研究对象

蜗壳在机组运行时承担高速旋转水流产生的作用力,其二期外包混凝土浇筑及阴角部位填充密实度为重点研究对象。充水保压浇筑蜗壳外包二期混凝土的过程是利用闷头及内密封环封闭蜗壳、充水加压使蜗壳预先微膨胀、维持内部水压并保压浇筑外包混凝土,浇筑完成待后续灌浆完毕满足标准后放水泄压,泄压后蜗壳微收缩将与混凝土之间产生一定间隙,此空间为保障蜗壳在运行期间水头作用下微膨胀所需的空间,可避免其产生破坏。

3施工难点分析

3.1蜗壳保压钢筋安装困难

蜗壳钢筋随其直径渐变,制作后标示分类,蜗壳保压状态下钢筋的安装受其空间及条件因素的限制,蜗壳底部及支墩之间空间狭小,钢筋安装困难,保护层难以控制,并且要保障蜗壳本身不被电焊伤害。

3.2蜗壳阴角部位填充密实难度大

蜗壳安装完成后,蜗壳与座环下部连接处的阴角部位(反弧区)因高出蜗壳下底线,加之此处钢筋及埋件埋管较多,混凝土浇筑饱满较为困难。

4蜗壳保压混凝土施工技术研究与应用

4.1蜗壳保压固定

蜗壳封闭后充水加压也可作为实验及检查焊缝质量的一种措施。该机组蜗壳充水保压值为1.75 MPa,采用加压泵加压后观测。蜗壳安装完毕且钢支座固定后,再利用一期混凝土表面一周预先埋设均布的11个地锚拉紧固定,防止其在第一层混凝土浇筑时发生抬动,待第二层混凝土浇筑前,需将周边11个蜗壳地锚割除并且表面需做处理,防止影响之后蜗壳泄压收缩与混凝土之间的间隙。

4.2灌浆管路的布置

座环蜗壳下部阴角的回填灌浆系统包括四套进回浆管路(其中各两套在±Y、±X轴4处有连通管相通)、一套排气管,进回浆管、排气管及连通管均采用φ42铁管焊接加工制作,出浆盒为喇叭形。灌浆管和排气管沿蜗壳环向埋入蜗壳座环基础阴角部位,灌浆管管路的固定采用φ12钢筋加固。施工过程中,座环蜗壳下部的进回浆管及排气管管路可通过下游廊道引出,各引出管路编号需详细,浇筑施工时管口需加套管进行保护,防止其堵塞,管口外露混凝土表面50 cm。

4.3钢筋安装

为了保证蜗壳材质质量及施工安全,充水保压后蜗壳表面严禁焊接钢筋。首先,焊接钢筋容易破坏蜗壳材质并且还会出现压力危险;其次,还会影响后续蜗壳泄压收缩时与混凝土之间的间隙;施工中采用制作蜗壳钢筋骨架,骨架上端利用里衬固定,下端利用支墩预先预埋的插筋固定,骨架顺蜗壳环向、纵向布置为一体,骨架与蜗壳之间使用同标号水泥砂浆垫块隔离,垫块相互错开,分散布置,必须保证混凝土保护层厚度满足设计要求,这些措施的实施,较好地解决了钢筋安装及保护层控制的难题。

4.4模板的设计及支立

为确保混凝土外观质量及表面平整度,蜗壳层保压混凝土模板主要采用18 mm厚、1.2 m×2.4 m的大面复合板。支模前,模板表面均匀涂刷脱模剂,板缝之间使用双面胶带或橡胶卡扣密封,模板加固的次龙骨采用方木;因其外围结构面为弧形,故主龙骨采用φ25钢筋现场制作并加固,采用φ12拉筋螺栓加固,拉筋与一期混凝土设置的插筋焊接牢固,拉筋间距为500(竖向)mm×500(横向)mm。蜗壳保压混凝土下游侧廊道顶拱主要以5 cm×8 cm方木拼装为主,顶拱部位为确保平整度,在其表面铺设宝丽板;蜗壳座环内侧部位使用木模封闭且沿间距1.5 m均布埋设φ125钢管配泵管接头制作完成,待阴角填充自密实混凝土时辅助振捣及泵送使用。

4.5设备的布置

为防止混凝土浇筑期间蜗壳抬动及位移,浇筑过程中每层铺料厚度按不大于0.5 m计,取混凝土初凝时间为4 h,混凝土最小浇筑强度约为42.5 m3/h。主要考虑采用泵送及桥机吊罐两种入仓方式,支设两台HBT6016型混凝土地泵,并通过主机间桥机吊运8 m3混凝土立罐的方式入仓,两种入仓方式强度满足要求。

4.6混凝土分层和温控

蜗壳层混凝土计划分三层浇筑完成。其中第一层浇筑高度为2.15 m,接近蜗壳腰线,第二层浇筑高度为2.35 m至蜗壳顶部,第三层浇筑高度为1.55 m至楼板位置。由于该部位混凝土体积大,内部热量不易散发,不利于防裂,为降低内部温度,施工过程中主要通过优化分层分仓方案减少混凝土水化热,在高温季节施工时采用预冷混凝土,运输罐车遮阳;混凝土浇筑完毕初凝后将其表面及时覆盖保温、保湿材料,养护期内始终使混凝土表面保持湿润等措施进行温控与防护。

4.7混凝土浇筑

混凝土浇筑施工过程中,以机组中心线为界,首先将蜗壳层保压混凝土分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四个区域。两台HBT6016混凝土泵各负责两个区域泵送入仓,桥机8 m3吊罐可根据需要对各区域进行灵活补料,吊罐配溜槽、溜筒入仓,分区情况见图1。

图1 主机间蜗壳层保压混凝土分区示意图

蜗壳外包混凝土主要采用“平铺法”施工。当混凝土面接近蜗壳下底时,控制各区域对称下料,即蜗壳层保压混凝土Ⅰ区下料时,与之对称的Ⅲ区同时下料,Ⅱ区和Ⅳ区亦然,采用φ100振捣器及φ70软轴振捣器振捣;下料过程中,要根据蜗壳机电监测数据实时控制下料速度,均匀对称上升,防止蜗壳发生位移及抬动。下料点务必避开埋件埋管及金属蜗壳,防止扰动损坏金属埋件。

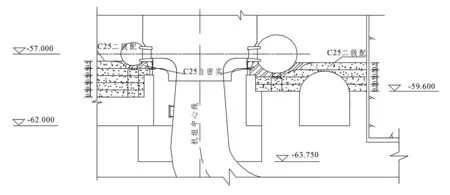

因蜗壳与座环下部连接处的阴角部位(反弧区)高出蜗壳下底线,加之此处钢筋及埋件埋管较多,混凝土入仓较为困难,浇筑过程中考虑在蜗壳下部首先采用“平铺法”铺料,待铺料平面接近蜗壳内侧钢筋网后改用“台阶法”铺料,并在接近蜗壳外侧部位预留空隙,然后通过泵送C25自密实混凝土,利用自密实混凝土良好的流动性、填充性和扩展度,在其自身重力作用下能够流动、密实,既使存在致密钢筋,也能完全填充模板;其中一台HBT6016混凝土泵通过蜗壳座环内侧部位预埋的φ125钢管辅助泵送自密实混凝土并配合尽可能的振捣,与此同时,利用厂家座环钢衬上预留的孔洞进行观测,确保蜗壳阴角部位混凝土浇筑密实(图2)。

图2 主机间蜗壳阴角混凝土施工示意图

4.8蜗壳阴角回填灌浆施工

由于蜗壳阴角部位浇筑困难,为确保该部位混凝土浇筑密实,在该部位混凝土浇筑前,沿蜗壳底部根据设计要求首先预埋回填灌浆管,回填灌浆在蜗壳外包混凝土第一层施工完毕、混凝土强度达到70%且基本达到稳定温度后开始。

回填灌浆的水泥采用普通硅酸盐水泥,水泥标号为P.O42.5。灌浆浆液水灰比采用0.5∶1(水∶水泥重量比)开灌,灌浆按逐级加浓变换水灰比,在设计规定的0.1 MPa压力下,当进浆管的浆液浓度与出浆管的出浆浓度相同时,即可改浓一级水灰比灌注,以最浓级浆液结束;结束标准为:在设计规定的压力下,灌浆孔停止吸浆,延续灌注10 min。灌浆过程中,设立专门的仪器并由专人负责,观测检查蜗壳钢板是否有突出变形。为防止灌浆对蜗壳抬动的影响,施工中严格控制灌浆压力,并对灌浆区域进行分组,采取分序分组的方法灌浆。

5结语

从各方共同研究决定到阴角部位填充自密实混凝土的应用,工程实践证明该项技术达到了预期效果。通过研究分析,解决了施工过程中遇到的难点问题,经过论证并且积累经验,首台机组二期混凝土提前合同工期两个月完成,得到了业主及监理的好评。实践证明:自密实混凝土在工程类似部位施工中具有广阔的应用前景。

收稿日期:2016-04-06

中图分类号:TV7;TV544;TV554;TV52

文献标识码:B

文章编号:1001-2184(2016)03-0019-03

作者简介:

景立建(1985-),男,河北邢台人,助理工程师,从事水电工程施工技术与管理工作;

杨爱霞(1983-),女,甘肃陇南人,助理工程师,从事水电工程施工技术与管理工作.

(责任编辑:李燕辉)