加固机绝缘不良问题案例分析与研究

2016-07-01江苏自动化研究所吴振纲

江苏自动化研究所 吴振纲

加固机绝缘不良问题案例分析与研究

江苏自动化研究所 吴振纲

【摘要】机壳地与信号地绝缘电阻是加固机的一项基本技术指标。由于影响绝缘电阻的因素很多,所以查明绝缘电阻不良的原因非常费时费力。实际生产中机壳地与信号地绝缘电阻不良问题严重影响了产品的正常生产进度。本文通过对几个典型案例进行解剖、分析,讨论和总结了造成加固机机壳地与信号地绝缘电阻不良问题的各种原因,有针对性的提出了行之有效的解决措施,并成功应用于生产实践。

【关键词】加固机;机壳地;信号地;绝缘电阻;禁覆区;覆铜区

0 引言

绝缘电阻是衡量电子设备性能的最基本的技术指标。绝缘电阻测量是了解、评估电子设备绝缘性能的基本手段。阻值越高,说明电子设备的绝缘性能越好,可靠性越高。绝缘电阻测量贯穿电子产品的生产、调试、试验和使用等整个产品生命周期。我所加固机产品要求在正常大气条件下,未装入插件模块时,使用FLUKE45数字万用表测量机箱机壳地和信号地绝缘电阻应满足R≥500MΩ。在加固机装配过程中,机壳地与信号地绝缘电阻不良的问题经常出现,一直困扰着我们,甚至产品出厂时绝缘电阻满足要求,但调试时发现绝缘电阻过低。特别是在炎热潮湿的夏季,这种问题更是接连不断。因为影响绝缘电阻的因素很多,所以通常绝缘不良问题原因查找和问题解决非常耗费时间和精力,而且会造成不同程度的返工,延误产品的交付时间,严重影响产品的正常生产。因此,尽快查明绝缘不良的原因并采取有效的解决措施显得尤为重要。

1 绝缘电阻不良的原因

影响绝缘电阻的因素有很多,造成绝缘不良的原因多种多样,到底是哪个原因造成了加固机机壳地和信号地绝缘电阻不良?经过多年的摸索和实践,我发现主要有以下几类原因,下面分别结合几个典型的案例,对其展开说明。

1.1设计原因

案例一:

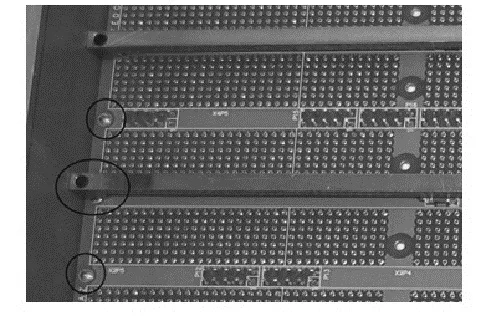

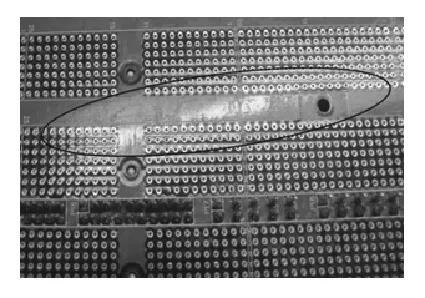

某型加固机装配完成后测量其机壳地和信号地绝缘电阻为153MΩ,不满足出厂要求。打开机箱进行检查,发现有以下3个问题:(1)底板正面左下角的信号地覆铜区与机箱壳体直接接触(见图1);(2)所有加固条两端与底板反面信号地覆铜区直接接触(见图2);(3)底板反面紧固底板的所有螺钉位置虽然设计了禁覆区,但禁覆区大小设计裕量不够。由于设计未考虑底板安装孔与螺钉之间的间隙、螺钉与垫圈之间的间隙造成的底板安装孔、螺钉、垫圈三者不同轴安装问题,这样就造成了垫圈与底板反面信号地覆铜区接接触(见图2)。

印制板生产时会在印制板表面的信号地覆铜区上面覆盖一层阻焊膜。虽然阻焊膜具有一定的绝缘性,但其绝缘效果不是很好,无法满足加固机产品绝缘需要。另外,由于阻焊膜非常薄,产品装配和使用过程中易被与机壳地导通的金属结构件或紧固件划伤、直接接触,从而造成机壳地与信号地绝缘不良甚至短路。因此,此型加固机机壳地和信号地绝缘电阻不良问题的原因是结构设计与电气设计不协调统一和禁覆区设计裕量不够。

图1

图2

1.2生产原因

案例二:

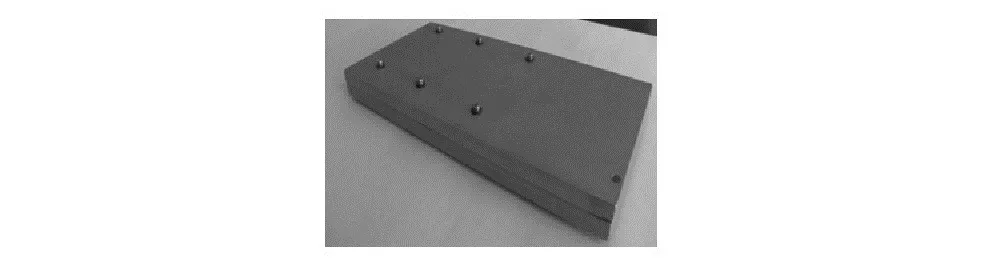

某批次3台加固机出厂检验时发现1台加固机机壳地和信号地绝缘电阻低于200MΩ,不满足出厂要求。据检验员反馈这批次3台机箱电装交检时测量绝缘电阻是全部符合要求的。打开机箱进行检查,先查看底板,底板表面禁覆区设计良好,所有信号地覆铜区未与任何金属件接触,排除设计原因造成故障。但底板表面明显有清洗后的污物残留(见图3),再检查各导线外观,无明显损伤。

印制板清洗后的残留污物为助焊剂,其对湿度较为敏感,湿度升高,其绝缘电阻会迅速下降。结合本批次加固机电装交检和出厂检验时绝缘电阻相差过大情况,初步怀疑故障原因是底板焊接完成后清洗不干净。使用洁净绸布蘸无水乙醇擦拭干净底板四周侧面和正反面的大表面,使用风枪吹干后再次测量加固机机壳地和信号地绝缘电阻为478 MΩ。与底板擦拭前相比,绝缘电阻明显上升。因此,可以肯定此加固机故障的原因是底板清洗不干净。

图3

图4

案例三:

某台加固机电装完成后测量其机壳地和信号地绝缘电阻为144MΩ,不满足出厂要求。打开机箱进行检查,先查看底板,底板表面洁净、禁覆区设计良好,所有信号地覆铜区未与任何金属件接触,再检查各导线外观,无明显损伤,然后使用分段法进行细查:1、将小面板零件与机箱框架分离,测量机箱信号地与小面板零件导电面之间绝缘电阻为∞MΩ,判断故障点不在小面板上;2、先将后盖零件与机箱框架分离,测量后盖上信号地与机壳地之间绝缘电阻为144MΩ,再查看设计图纸发现同时与机箱框架和后盖内部导电氧化面有电连接的地方共有3处:一处是电源线屏蔽层,另两处是两路DVI信号线屏蔽层。然后将电源线在后盖端的屏蔽层接地焊片与后盖分开,测量后盖上信号地与机壳地之间绝缘电阻仍为144MΩ,接着分别使两路DVI信号线在机箱框架一端的屏蔽层接地焊片与机箱框架分离且分别测量后盖上信号地与机壳地之间绝缘电阻仍未变化,再测量底板上信号地与机箱框架内部导电面之间的绝缘电阻为∞MΩ。因此可以判定故障点一定在后盖上。

经查看设计图纸,后盖上与信号地有关的线缆有4处:一处是连接信号地接线柱接地防波套,一处是SYV视频线,另两处是两路DVI专用线。先去除固定信号地防波套的线缆夹,检查防波套位于固定点处用于绝缘的热缩套管无明显损伤,接着测量后盖上信号地与机壳地之间绝缘电阻仍为144MΩ,再将信号地防波套与信号地接线柱分离,测量底板上信号地与后盖机壳地之间的绝缘电阻依然未变化,然后拆除固定SYV视频线的线缆夹,发现位于固定点处的SYV视频线外表面未按照工艺要求包裹绝缘胶带且最外面一根SYV视频线表面有明显压痕(见图4),这时测量底板上信号地与后盖机壳地之间的绝缘电阻为∞MΩ。因此,可以判定造成此加固机故障的原因是操作者未按照工艺要求在SYV视频线表面包裹绝缘胶带造成SYV视频线被线缆夹挤压损伤。

1.3器材原因

案例四:

2014年夏天某几批次加固机全部出现机壳地和信号地绝缘电阻不满足出厂要求问题,绝缘电阻为200~350MΩ。打开机箱进行检查,先查看底板,底板表面洁净、禁覆区设计良好,所有信号地覆铜区未与任何金属件接触,再检查各导线外观,无明显损伤,然后使用分段法进行细查,经过一一排除,最终发现只要SYV-50-1视频线最外层绝缘皮与机箱壳体接触,绝缘电阻就不符合要求,但如果将SYV-50-1视频线最外层绝缘皮与机箱壳体隔离,绝缘电阻就可以达到500MΩ。由于SYV-50-1视频线屏蔽层定义为信号地,与其最外层绝缘皮接触的机箱壳体定义为机壳地,因此怀疑SYV-50-1视频线可能有以下两个问题:1、SYV-50-1视频线最外层绝缘皮绝缘电阻不满足要求;2、SYV-50-1视频线最外层绝缘皮被裸手触摸后易被污染,进而造成屏蔽层与机箱壳体之间的绝缘电阻不符合要求。

为了判定造成此次加固机故障是由以上哪个原因造成的,制作了一个测试工装(见图5)进行试验。工装由螺钉将两块表面导电氧化的铝板紧固在一起,螺钉与其中一块铝板之间使用绝缘衬套(材料为硬质胶棒)进行绝缘。下面开始模拟加固机装配的状态进行工艺实验。

先剪取5根30cm长SYV-50-1视频线,再使用棉纱蘸洁净无水乙醇擦洗干净每一根视频线外表面,接着使用电吹风吹干视频线表面,然后模拟实际装配状态,将5根SYV-50-1捆扎成一束并夹在工装的两块铝板之间。测量两块铝板之间绝缘电阻为512MΩ,稍大于500MΩ。当这种情况出现在加固机中,如果这时SYV-50-1视频线的固定点增多或固定点压紧力增大,或者加固机内同时存在其它导致机壳地和信号地绝缘电阻稍大于500MΩ的因素点,那么整个加固机机壳地和信号地绝缘电阻一定会小于500MΩ,导致不满足要求。因此,可以确定SYV-50-1视频线最外层绝缘皮绝缘电阻不满足要求,很有可能造成屏蔽层与机箱壳体之间的绝缘电阻不符合要求。

重新剪取5根30cm长SYV-50-1视频线,将每根线两端的屏蔽层各剥出2cm,再模拟SYV-50-1视频线实际装配过程,使用裸手多次捋每根视频线的外表面,并模拟实际装配状态,将5根SYV-50-1捆扎成一束,接着打开工装将原有的5根视频线取下,再模拟实际装配状态将新剪取的5根视频线夹在工装的两块铝板之间,接着将5根视频线的屏蔽层分别从两端短接起来。然后测量SYV-50-1视频线屏蔽层与任意一块铝板之间的绝缘电阻为300MΩ左右。因此,可以确定SYV-50-1视频线最外层绝缘皮被裸手触摸后易被污染,进而造成屏蔽层与机箱壳体之间的绝缘电阻不符合要求。

综上所述,可以判定造成此次加固机故障的原因是SYV-50-1视频线最外层绝缘皮被裸手触摸后导致其表面绝缘电阻过低和SYV-50-1视频线最外层绝缘皮自身绝缘电阻不够高。

图5

2 绝缘电阻不良的解决措施

找到了问题出现的根本原因,解决问题也就水到渠成了。下面结合前面几个案例,进行说明。

案例一:

针对已发现的3个问题分别进行以下处理:(1)在底板正面左下角的信号地覆铜区与机箱壳体之间加垫青壳纸进行绝缘处理;(2)在所有加固条两端与底板反面信号地覆铜区之间加垫青壳纸进行绝缘处理;(3)在底板反面紧固底板的所有螺钉位置的平垫与底板之间加垫绝缘垫圈(材料为硬质胶棒)进行绝缘处理。

处理完成后测量机箱机壳地和信号地绝缘电阻为∞MΩ,满足机箱出厂要求,表明解决措施有效。

案例二:

拆下底板,先使用干净的无水乙醇浸泡清洗干净,再用气枪吹干底板表面,然后将底板放入烘箱烘干(50℃,1h)。重新安装好底板,并恢复机箱安装后测量机箱机壳地和信号地绝缘电阻为∞MΩ,满足机箱出厂要求,表明解决措施有效。

案例三:

拆除并更换表面有压痕的SYV视频线,再按照工艺要求在SYV视频线外表面半叠包裹一层绝缘胶带,然后恢复机箱安装。测量机箱机壳地和信号地绝缘电阻为∞MΩ,满足机箱出厂要求,表明解决措施有效。

案例四:

针对已发现的3个问题分别进行以下处理:(1)去除捆扎SYV-50-1视频线的绑扎线,先使用干净的棉球蘸无水乙醇擦洗干净SYV-50-1视频线两端距离外绝缘皮剥口40mm以内的外绝缘皮表面,以去除外绝缘皮上的手汗和污渍。每根SYV-50-1线单独擦洗,且已擦洗干净的分禁止裸手触摸以免再次污染;(2)SYV视频线的固定部分半叠包一层黑色电工绝缘胶带,以保证SYV视频线绝缘皮与机箱壳体之间绝缘电阻足够大。

处理完成并恢复机箱安装后测量机箱机壳地和信号地绝缘电阻为∞MΩ,满足机箱出厂要求,表明解决措施有效。但以上措施施工过于复杂,只能作为暂时的措施,最好还是更换SYV-50-1视频线。目前,已经找到了绝缘性能满足要求的SYV-50-1视频线,经使用,效果良好。

3 总结与讨论

本文前面结合几个典型案例对绝缘不良问题的原因查找和解决措施进行了说明,而实际工作中遇到的绝缘电阻不良案例,问题现象多样,原因千差万别,解决措施也不尽相同。

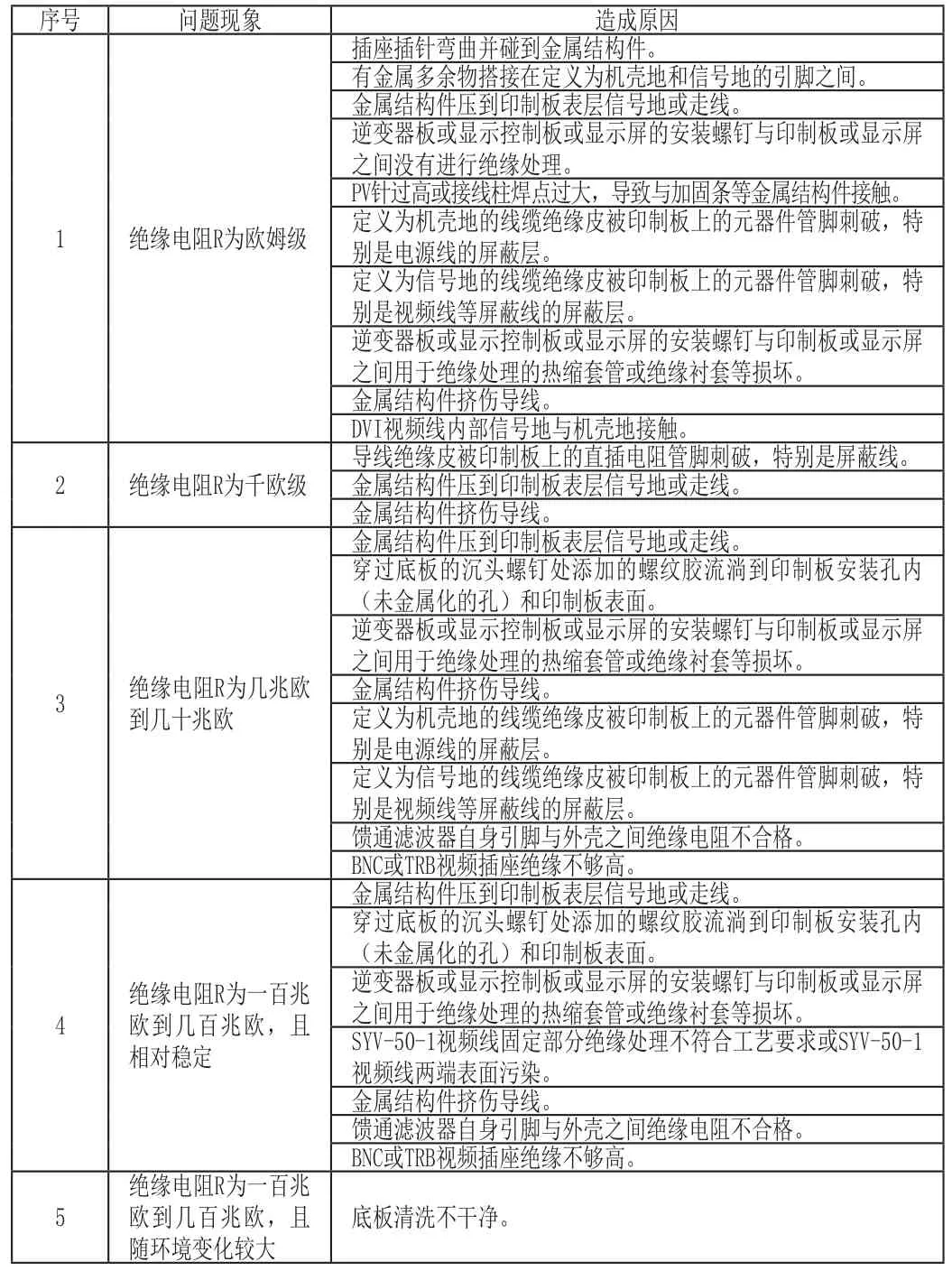

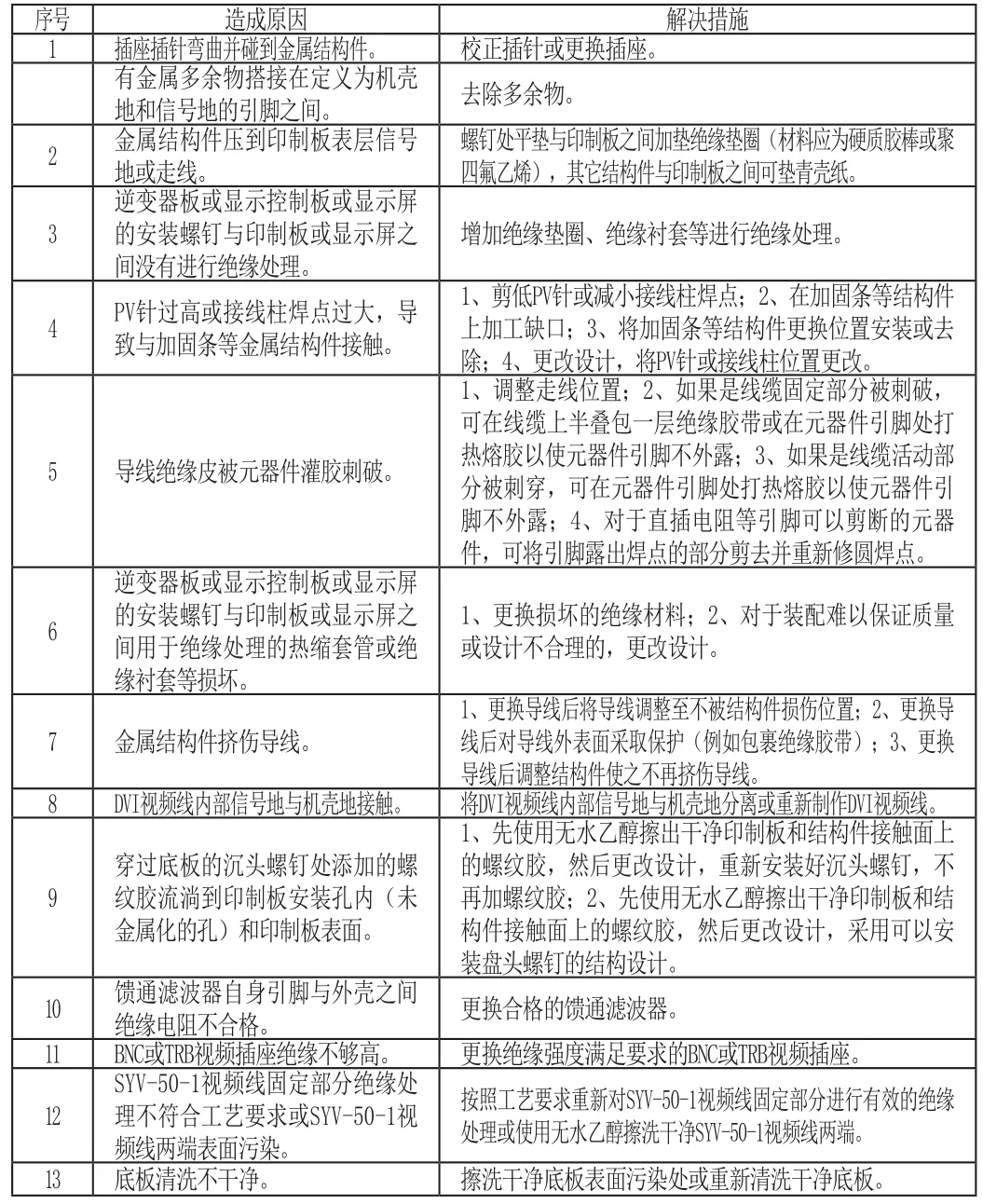

表1

表2

要解决加固机绝缘不良问题,最大难点在于如何找出造成问题的原因。虽然不同案例中造成绝缘不良问题的原因千差万别,但这些原因都可归为本文中提到的设计原因、生产原因和器材原因等三类原因。加固机绝缘不良问题都是由于这三类原因中的某一个或几个共同作用造成的。

实际生产中,由于设计原因、生产原因和器材原因造成的加固机绝缘电阻不良问题比例大约分别为20%、60%和20%。值得注意的是,随着设计标准化的推进,由于设计原因造成的绝缘电阻不良问题会大幅度减少。另外,随着设计和工艺的成熟稳定,对器材的选用也日趋合理,由于器材原因造成的绝缘电阻不良问题也会相应减少。

笔者根据多年的实践经验,对加固机绝缘不良问题的不同问题现象、问题原因和解决措施进行了总结,具体参照表1和表2。

4 结束语

本文分析和总结了造成加固机机壳地与信号地绝缘电阻不良问题的一些常见原因,并提出了相应的解决措施。但实际工作中造成加固机机壳地与信号地绝缘电阻不良的原因多种多样,查找原因时应根据每个案例不同的问题现象,采取不同的原因查找策略和流程。不同的问题现象,查找原因的重点也应不同。查找原因时应先检查可能性较大的因素,同时对于易于检查的因素应优先检查排除。只有这样,才能尽快查明绝缘不良问题的原因并采取有针对性的解决措施。

参考文献

[1]党艳银,陈永生.加固机电气绝缘性案例分析与研究[J].电子世界,2012(05):170-171.

[2]徐萍.绝缘电阻的测量及影响绝缘电阻的主要因素[J].煤矿开采,2001,4(43):78-79.

[3]侯晓东.分析影响绝缘电阻测量的因素及应对措施[J].内蒙古科技与经济,2014,5(10):113-116.