稀土微晶陶瓷研磨体在水泥联合粉磨系统中的试用

2016-07-01牟元全重庆罗曼耐磨新材料股份有限公司重庆401320

牟元全重庆罗曼耐磨新材料股份有限公司,重庆 401320

稀土微晶陶瓷研磨体在水泥联合粉磨系统中的试用

牟元全

重庆罗曼耐磨新材料股份有限公司,重庆401320

摘要稀土微晶陶瓷研磨体系无机非金属耐磨材料——Al2O3新型复合耐磨陶瓷制成的球形或短柱形研磨体,取代金属研磨体应用于水泥粉磨系统,目的是为管磨机“减负增效”。稀土微晶陶瓷研磨体在水泥联合粉磨系统中的试用证明:单位产品电耗至少可降低15%——20%以上,本试验节约电耗的平均值为5kWh/t。

关键词研磨体稀土微晶陶瓷节电效果效益分析

0 引言

长期以来,水泥行业粉磨系统管磨机所用的研磨体均采用金属质耐磨材料(白水泥除外),磨机主电机驱动功率富裕系数较大,在无磨前预处理工艺条件下,水泥粉磨电耗较高。近几年,随着材料科学技术的发展与进步,由无机非金属耐磨材料Al2O3新型复合耐磨陶瓷制成的球形或短柱形研磨体取代金属研磨体应用于水泥粉磨系统,已崭露头角,目的是为管磨机“减负增效”。

四川E M公司辊压机开路联合粉磨系统中Φ 3.8 m×13 m水泥管磨机上应用了重庆罗曼耐磨新材料股份有限公司(简称罗曼新材)研发的新产品——“稀土微晶陶瓷研磨体”,表现出显著的节电效果。本文就稀土微晶陶瓷研磨体在该粉磨系统试用的情况进行总结和分析。

1 稀土微晶陶瓷研磨体技术性能

稀土微晶陶瓷研磨体系无机非金属耐磨材料——Al2O3新型复合耐磨陶瓷制成的球形或短柱形研磨体,其具有以下技术性能:

(1)主要成分为纳米改性氧化铝,韧性好,硬度高,对被研磨物料的品质没有影响;

(2)采用滚动和等静压成型,比重大,能大幅度提高研磨效率,降低研磨时间的同时有效增加球磨机有效容积,从而增加研磨物料的加入量;

(3)耐磨性好,磨耗低,能大大延长研磨体的使用寿命;

(4)可耐1 000 ℃以上高温,耐酸、耐碱、耐腐蚀。

2 试用方案

四川EM公司两套水泥制成均为配置160- 140辊压机(通过量780 t/h,主电机功率1 120 kW× 2)+V选+Φ 3.8 m×13 m双仓管磨机(主电机功率2 800 kW- 6 kV- 329.3 A)+磨尾收尘风机组成的开路水泥联合粉磨系统。粉磨工艺流程见图1。

图1 开路水泥联合粉磨系统工艺流程

为了进一步降低水泥粉磨系统电耗,经考察、论证,EM公司决定在1号水泥联合粉磨系统的管磨机中采用罗曼新材研发的稀土微晶陶瓷研磨体(见图2);2号管磨机则采用传统金属研磨体,进行粉磨系统节电的综合对比试验。

图2 稀土微晶陶瓷研磨体

3 试验过程及数据

采取磨制同一品种、同一强度等级水泥、同一物料配比,在相同粉磨工艺、相同成品细度控制指标前提下,两台管磨机分别采用不同材质的研磨体进行相关技术参数对比。

3.11号管磨机应用稀土微晶陶瓷研磨体

生产P·O42.5级水泥,物料配比:熟料81%,石膏4.4%,矿渣10.6%,石灰石4%;磨机喂料量130 t/h。1号管磨机应用陶瓷研磨体级配见表1。

表1 管磨机应用陶瓷研磨体级配

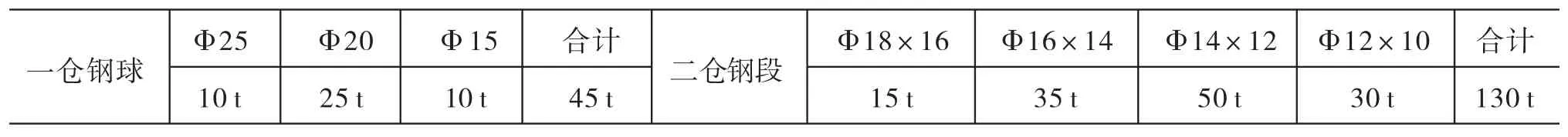

3.22号管磨机应用传统金属研磨体

生产P·O42.5级水泥,物料配比:熟料81%,石膏4.4%,矿渣10.6%,石灰石4%;磨机喂料量140 t/h。2号管磨机应用金属研磨体级配见表2。

表2 管磨机应用金属研磨体级配

3.3试验结果

应用不同研磨体的两台管磨机系统运行参数对比见表3。

表3 应用不同材质研磨体的管磨机系统运行参数

4 技术经济分析

从表3可以看出,相对金属研磨体而言,应用陶瓷研磨体,取得以下显著的技术经济效果:

(1)本试验在相同填充率的前提下,尽管陶瓷研磨体非常致密,硬度HRA≥90,但陶瓷耐磨材料的密度(约在3.6~3.8 g/cm3)明显低于金属材料;使用金属研磨体的管磨机主电机平均运行电流为292.8 A(主电机负载88.92%),应用陶瓷研磨体的管磨机主电机平均运行电流为189.2 A(主电机负载57.46%),降低了103.6 A,下降幅度达35%以上。一般来讲,管磨机系统改用陶瓷研磨体之后,产品单位电耗至少降低15%~20%左右,节电幅度在5~7 kWh/t范围内。

(2)应用陶瓷研磨体的管磨机滑履温度大幅降低。使用金属研磨体,管磨机滑履平均温度49.8 ℃;使用陶瓷研磨体,管磨机滑履平均温度40 ℃,降低幅度为19.68%。

(3)应用陶瓷研磨体后,管磨机主电机驱动转矩大幅度降低,管磨机主电机负载明显减小,主减速器运行工况负荷大幅度下降,主机设备故障率降低,工作寿命显著提高。运行过程中,应用陶瓷研磨体的管磨机运转中噪音明显低于采用金属研磨体的磨机。

(4)出磨产品温度大幅度降低。应用金属研磨体的管磨机,出磨水泥平均温度为133.8 ℃;而应用陶瓷研磨体的管磨机,由于研磨体的研磨能力好,同时自发热能力小,散热能力好,出磨水泥平均温度只有91.6 ℃,降低幅度达31.54%。

(5)陶瓷研磨体消耗应比金属质的小得多。刚玉质陶瓷耐磨材料的莫氏硬度仅次于金刚石,其耐磨性能是高锰钢的266倍,高铬铸铁的171.5倍。按耐磨陶瓷材料的抗磨性能分析:稀土微晶陶瓷研磨体耐磨性能好,其磨耗率(按体积计)应不足金属研磨体的1/3,本次工业生产试验主要目的是系统节电,具体磨耗数据有待进一步称重验证。

(6)磨制同一品种、同一强度等级水泥,同一物料配比,在成品细度指标保持不变的前提下,应用陶瓷研磨体的管磨机,系统产量略有下降,但下降幅度不大,一般<10%。

(7)从管磨机主电机运行电流对比,应用陶瓷研磨体的管磨机,单位产品电耗至少可降低15%~20%以上。本文案例折合具体节约电耗值至少在5 kWh/t以上(效益分析按5 kWh/t核算)。

按照单台磨机年产量80万t水泥,每吨水泥节电5 kWh/t,电费均价按0.60元/kWh计算 ,应用陶瓷研磨体取代传统金属研磨体,年可节电400万度,年节电效益达240万元,不足一年即可收回全部投资。

5 结束语

在水泥产能严重过剩的今天,市场竞争已达到白热化程度,企业应积极采用新技术、新工艺、新设备,尤其是新材料应用等切实有效的措施实现降本增效。从较大幅度降低水泥粉磨系统电耗的角度出发,管磨机子系统能应用陶瓷研磨体取代传统金属研磨体,是值得参考的选择,至少可以使管磨机轻装上阵,使企业减负增效。

中图分类号:TQ172.632

文献标识码:B

文章编号:1008-0473(2016)01-0049-03DOI编码:10.16008/j.cnki.1008-0473.2016.01.010

收稿日期:(2015- 12- 12)