燃煤烟气循环流化床干式“超净+”净化工艺及其应用

2016-06-30王建春

摘 要:文章介绍了燃煤烟气循环流化床干式“超净+”技术的创新及应用,详细阐述了干式“超净+”技术的原理、流程及其特点。并以广石化的CFB锅炉炉后烟气治理项目为依托,说明了循环流化床干式“超净+”技术具有高效经济地实现脱硫、脱硝、除尘及多污染物协同治理等效果,可以实现燃煤烟气“50355+530”(NOX浓度不高于50 mg/Nm3、SO2浓度不高于35 mg/Nm3、粉尘浓度不高于5 mg/Nm3,同时Hg浓度不高于3 μg/Nm3、SO3(硫酸雾)浓度不高于5 mg/Nm3,无废水产生)的排放指标。该技术为燃煤烟气超低排放的工艺路线提供了一个崭新的思路,具有良好的应用前景。

关键词:干式超净+;脱硫脱硝;循环流化床;多污染物协同脱除

中图分类号:X701.3 文献标识码:A 文章编号:1006-8937(2016)15-0161-03

随着我国国民经济的快速发展,传统能源的开发利用引发了严重的大气污染。依据我国资源构成的特点,以燃煤发电为主的能源结构长期很难改变[1]。燃煤烟气污染控制已成为了当前乃至今后的几十年中我国环保领域重大的科学、技术和工程问题。

循环流化床干法工艺是国内外研究最多、应用最广的一种干法烟气净化工艺。该工艺具备实现一套系统完成SO2、NOX、Hg、SO3、HCl、HF和粉尘等多种污染物的同时治理的能力。在此基础上开发高效的干式超净技术,可以最大限度减少设备的投资成本、运行维护费用和占地面积具有重要意义。

1 循环流化床干式“超净+”净化工艺

烟气循环流化床净化工艺起源于德国鲁奇。2001年后,福建龙净环保股份有限公司(简称“龙净”)在引进原德国鲁奇公司的CFB脱硫技术基础上,解决了易结垢、堵塞、甚至塌床等问题,并成功地让循环流化床反应器能够适应锅炉不同负荷变化,使得烟气循环流化床净化工艺得到了长足的进步和发展[2,3]。

随着我国燃煤烟气的超低排放升级改造治理的推进,龙净通过深度改造和创新,进一步提高了烟气循环流化床干法工艺的脱硫率,并将低温氧化协同脱硝技术与流化床反应器相结合[4,5]。同时,开发超低排放的特种布袋除尘器,形成了燃煤烟气循环流化床干式“超净+”净化工艺技术,高效经济地实现了燃煤烟气脱硫、脱硝、除尘及多污染物协同净化目标。

1.1 净化流程

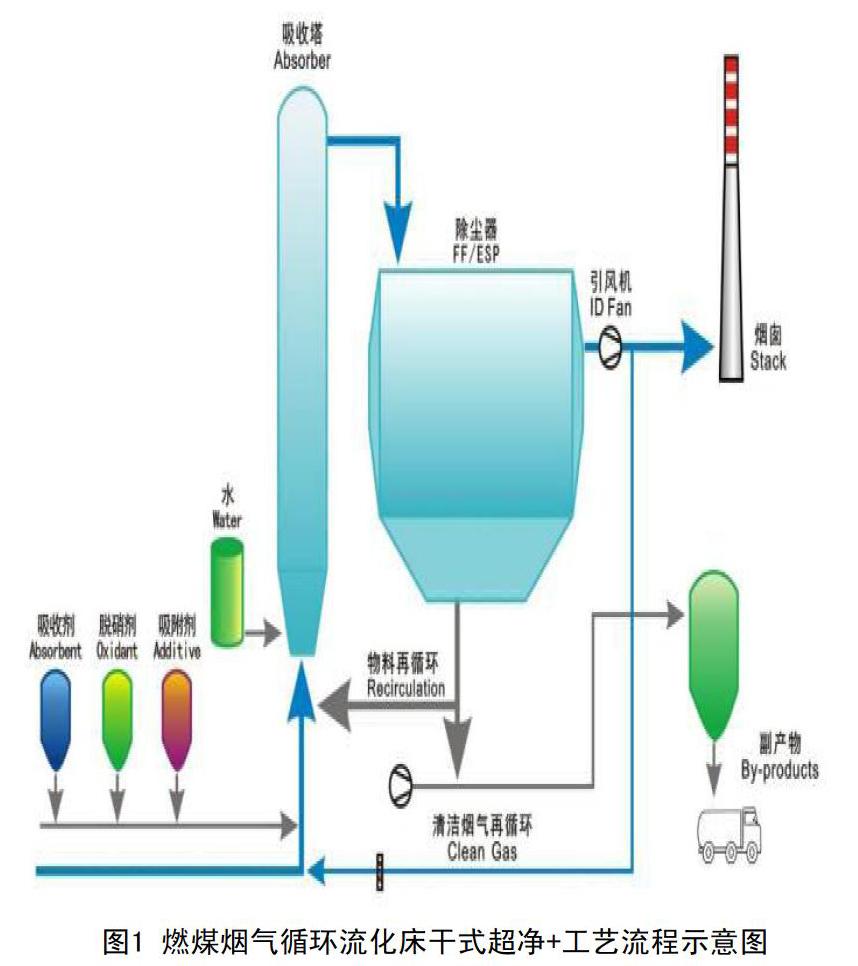

典型的烟气循环流化床干式“超净+”净化技术主要包括脱硫、脱硝、除尘及多污染物协同治理等,具体指的是:将燃煤烟气的治理以循环流化床净化技术为核心,如图1所示,在循环流化床反应器(吸收塔)内,喷水增湿的烟气与喷入的吸收剂(消石灰)强烈混合进行反应,脱除烟气中的SO2、SO3、HCl、HF和二噁英等气态污染物,以及对粉尘、Hg等重金属污染物的协同脱除。同时,有机结合SCR、SNCR等脱硝技术和自主研发的低温氧化协同脱硝技术,实现脱硫脱硝除尘一体化及多污染物协同综合治理,并最终达到烟气超净排放的工艺技术。

1.2 工艺原理

循环流化床净化吸收塔内进行的化学反应是非常复杂的。烟气中大量的SO2和少量的SO3、HCl、HF及二噁英等污染物与Ca(OH)2反应生成亚硫酸钙和硫酸钙,以及其他相应的副产物。

其中,烟气中的NOx(一般以NO形式存在)污染物被脱除的过程如下:

2NO+NaClO2 =2NO2+NaCl氧化过程

2Ca(OH)2+4NO2=Ca(NO3)2+Ca(NO2)2+2H2O吸收过程

1.3 循环流化床干式“超净+”净化工艺的技术特点

循环流化床干式“超净+”工艺技术继承了原有的循环流化床干法净化工艺的占地小、净化效率高、烟囱无需防腐、烟囱排烟透明等优点外,还具有以下创新的技术特点:

①烟气排放指标媲美甚至优于燃气轮机的标准。循环流化床干式“超净+”技术可实现装置出口烟气“50355+530”的“超净+”排放指标(即:NOX浓度≤50 mg/Nm3、SO2浓度≤35 mg/Nm3、粉尘浓度≤5 mg/Nm3,同时Hg浓度≤3 μg/Nm3、SO3(硫酸雾)浓度≤5 mg/Nm3,无废水产生)。以较低的投资和运行成本,实现技术经济性佳的多种污染物协同脱除。

②优化的工艺水系统和吸收塔结构,优良的塔内传质传热过程提高了SO2的脱除效率,实现SO2的经济性超低排放。

③创新的协同低温脱硝工艺,助力NOx实现超净排放,并进一步促进脱硫效率的提升。协同低温脱硝工艺的单独脱硝效率可达60%以上。同时,还能提高脱硫效率,更为经济高效地实现SO2的超净排放。

④“流化床造粒+超滤布袋除尘”的组合,更为有效地脱除PM2.5细颗粒物,实现粉尘的超低排放。

⑤多污染物高效协同净化。可同步高效脱除SO3、HCl、HF等酸性气体(脱除率可达98%以上),以及脱除铅、砷、汞等重金属污染物(综合脱除率在95%以上)。

2 工程实例

中国石化广州分公司(简称“广石化”)是中国石化集团所属特大型石化联合企业,采用高硫燃料(硫分含量高,6.0%~6.7%之间)的1#、2#循环流化床锅炉(2×420 t/h)分别建成投产于2007年12月及2009年4月。

广石化1#、2#循环流化床锅炉(2×420 t/h)的烟气超低排放改造项目是国内第一台投运的CFB锅炉配套烟气循环流化床干式“超净+”工艺,该工程于2014年初开始实施, 2014年6月一次性顺利成功投运。

2.1 设计参数

2.1.1 燃料成分

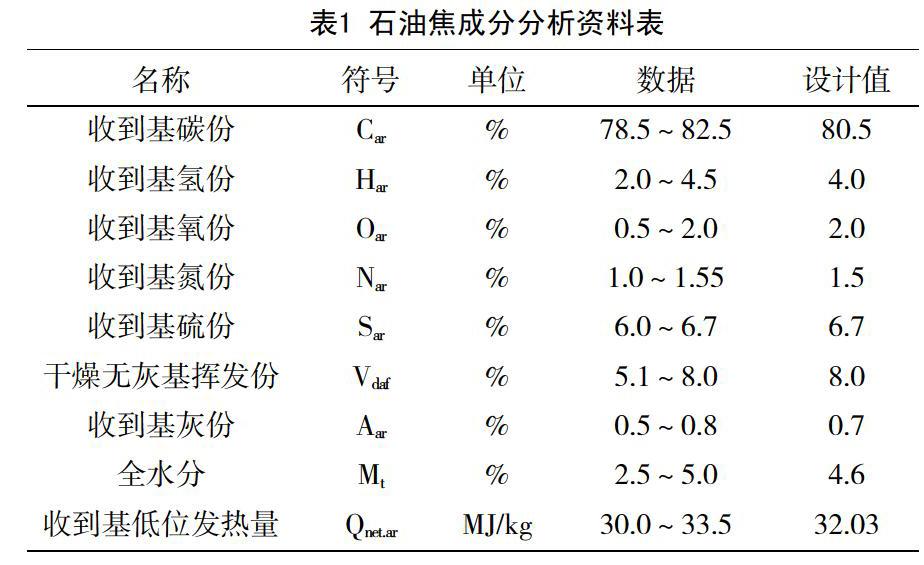

广石化2×420 t/h燃烧高硫燃料CFB锅炉的主燃料为广石化炼油厂的高硫石油焦,其成分分析,见表1,硫含量非常高,在6.0%~6.7 %之间。

2.1.2 烟气参数

广州石化2×420 t/h燃烧高硫燃料CFB炉空预器出口烟气参数,见表2,炉内脱硫效率为92 %,Ca/S为2.35。出口设计值按“50355+530”进行设计。

2.2 运行情况

2.2.1 NOx“超洁净排放”控制

广州石化2×420 t/h CFB炉由于燃烧高硫的石油焦和煤混合,锅炉排放NOx浓度波动较大,低负荷运行时,浓度在150~250 mg/Nm3范围之内,满负荷时,浓度高至350 mg/Nm3。

综合考虑运行成本因素,当原始NOx浓度较低时,仅投运SNCR脱硝装置,即可实现NOx低于50 mg/Nm3的超低排放。锅炉初始NOx浓度为200 mg/Nm3时,如图2所示。利用SNCR脱硝装置可将锅炉出口NOx的浓度降到35.7 mg/Nm3,经过循环流化床干式“超净+”装置后,NOx浓度进一步降至27.76 mg/Nm3。

当NOx初始浓度较高时,为了实现NOx的超低排放,在SNCR投运基础上,再投运协同低温脱硝系统,可将NOx排放浓度稳定控制在50 mg/Nm3以下。如图3所示,锅炉初始NOx浓度为320 mg/Nm3时,SNCR投运后进入到吸收塔入口的NOx浓度为72.8 mg/Nm3,利用低温协同脱硝装置可控制循环流化床干式“超净+”装置最终出口NOx的排放浓度达到20.0 mg/Nm3,其中低温协同脱硝效率达73 %。

2.2.2 SO2“超洁净排放”控制

通过CFB锅炉炉内脱硫的有效控制后,吸收塔入口SO2浓度为800~1 500 mg/Nm3。为实现SO2“超低排放”要求,通过进一步优化运行工况,对运行温度、床层压降等参数进行精准控制,通过喷入系统中工艺水量的调节适当降低运行温度,同时提高床层压降,可保证SO2的排放浓度稳定在35 mg/Nm3以下。广石化CFB炉循环流化床干式“超净+”装置出入口持续运行的SO2曲线,如图4所示。

2.2.3 粉尘和其他污染物的“超净+”控制

通过吸收塔内激烈的颗粒湍动和凝并作用,以及布袋除尘器的过滤作用,充分保证了烟气循环流化床干式“超净+”装置出口的烟尘浓度稳定小于5 mg/Nm3的“超低排放”。

另外,广石化项目硫酸雾(SO3)的脱除效率高达99%,出口浓度为3.4 mg/m3;在不添加任何吸附剂的前提下,总Hg脱除率达87.7%,出口浓度为0.824 μg/m3,远低于《火电厂大气污染物排放标准 GB13223-2011》中的排放要求。

3 展 望

燃煤烟气循环流化床干式“超净+”技术,可实现脱硫、脱硝、除尘及多污染物协同净化的功效,该技术具有高效、协同、经济、稳定的“超净+”排放等特点,而且没有废水产生、烟囱无需防腐、排烟透明无视觉污染,真正实现技术经济性好的燃煤烟气的超低排放要求,具有极为广阔的应用前景。

参考文献:

[1] 崔村丽.我国煤炭资源及其分布特征[J].科技情报开发与经济,2011,

(24).

[2] 詹威全.循环流化床脱硫的技术优势及应用的最新进展[J].中国环保 产业,2011,(9).

[3] 张原.新型烟气循环流化床脱硫技术创新研究[J].中国环保产业,2014,

(3).

[4] Jianchun Wang. Comprehensive Solution to Flue Gas Desulfurization

and Denitration of Circulating Fluidized Bed Boiler[J]. Meteorological

and Environmental Research,,2014,(7).

[5] 王建春. 烟气循环流化床脱硫脱硝一体化技术中试研究[J].中国环保 产业,2013,(1).