排气歧管早期开裂失效原因分析

2016-06-30赵威马力陈纯

赵 威 马 力 陈 纯

(武汉理工大学汽车工程学院 武汉 430070)

排气歧管早期开裂失效原因分析

赵威马力陈纯

(武汉理工大学汽车工程学院武汉430070)

摘要:为找出某四缸四冲程发动机排气系统在试验过程中早期失效的原因,制定了总体研究方案.计算了排气歧管总成的温度场,并与温度试验结果进行了对比,进而计算了结构的热应力.对排气系统结构进行了模态分析,通过振动试验得到发动机对排气系统产生的激励,并分析了这种激励下结构的响应和动应力.对比仿真分析结果,找出了该排气系统结构开裂的原因.

关键词:排气系统;早期失效;振动分析;热应力分析

0引言

目前我国各大企业逐步加大了对发动机自主研发的投入[1].某汽车企业自主开发的了一款四冲程发动机,在对其进行台架试验的过程中,出现了排气歧管早期开裂失效现象,裂纹出现在排气歧管与排气接管连接部分,处于弯管过渡位置.在结构的制造工艺和材料没有问题的情况下,排气系统结构振动问题、结构设计不当或者发动机热负荷过高使得结构热应力过大,都可能是排气系统出现早期失效的原因.因此本文从这2个方面进行了分析,建立了发动机的物理模型和排气歧管有限元模型,仿真分析了发动机的热负荷、排气歧管总成的温度场和热应力,并进行了试验对比,同时对排气系统整体结构进行了模态分析和响应分析,找出了该排气系统早期失效的原因,为改进和完善该排气系统结构提供了数据支持.

1总体研究方案

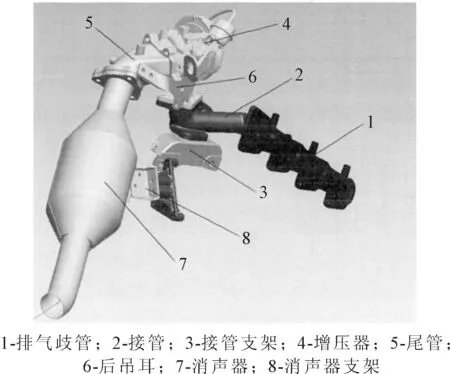

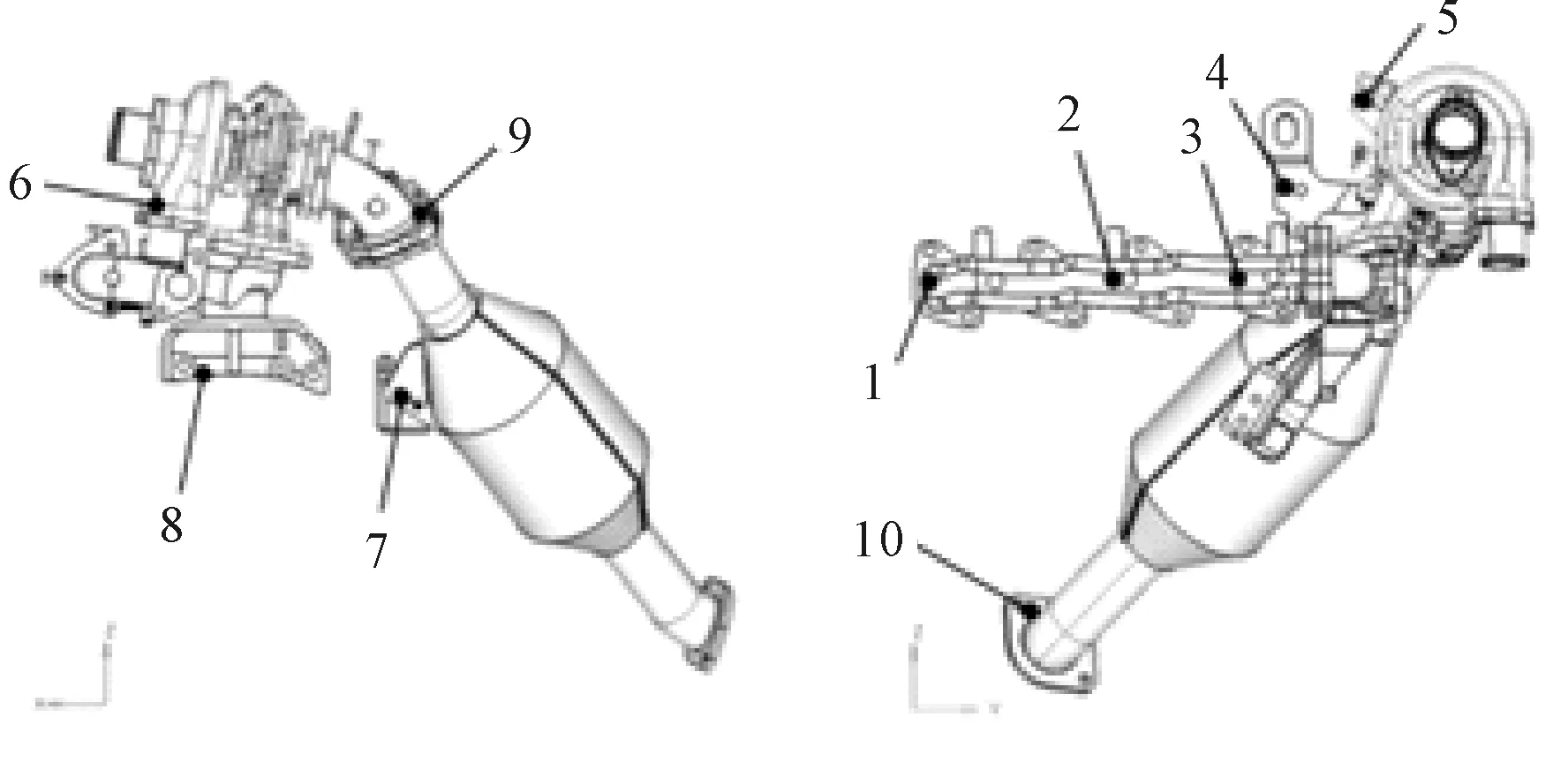

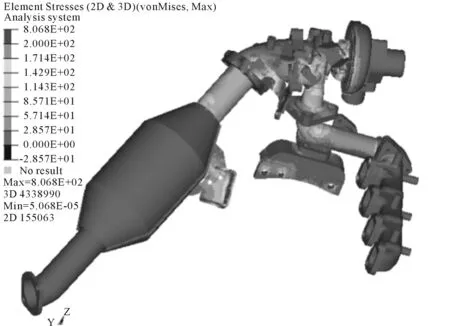

图1 排气系统整体模型图

排气系统见图1.接管2两端分别与排气歧管1和增压器4相连,尾管5两端分别与增压器4和消声器7相连,连接方式为螺栓连接.排气歧管通过螺栓连接在发动机缸体上.接管支架3通过螺栓与机体连接,后吊耳6通过螺栓与缸盖连接,消声器支架8通过螺栓与台架(或车架)连接,它们都起支撑结构的作用.对于排气系统结构开裂的原因要从3个方面考虑:其一是基于排气系统热问题进行分析,其中结构的热负荷设计不当、散热不良导致系统结构温度过高以及热应力分布不均,都会使得系统结构开裂.因此本文利用GT-Power建立发动机的整机模型来计算发动机的热负荷,利用CFX软件计算排气歧管的内、外流场,并在ANSYS Workbench平台上将流体计算的CFX模块与稳定温度场计算的Steady-State Thermal(Ansys)模块连接起来,实现流场边界条件导入到结构边界条件上,从而计算结构的温度场及热应力.并结合温度试验,验证温度场计算结果的准确性.其二是基于排气系统结构振动问题进行分析,由于所研究的发动机是在台架试验中出现的开裂现象,因此只考虑排气系统固有特征的问题和由于发动机自身运转造成的激励下的响应问题.故需要对排气系统结构进行模态分析和响应分析,进而评估结构的振动特性.其三是考虑排气系统结构的材料属性,而根据企业提供的数据,结构材料没有问题.综合分析比较排气系热问题和振动问题分析的结果,找出该排气系统早期失效的原因,分析流程见图2.

图2 失效原因分析流程图

2排气歧管总成热问题分析

2.1排气歧管总成温度场计算

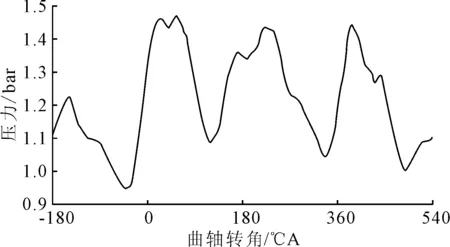

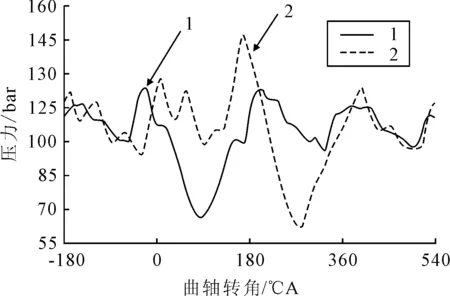

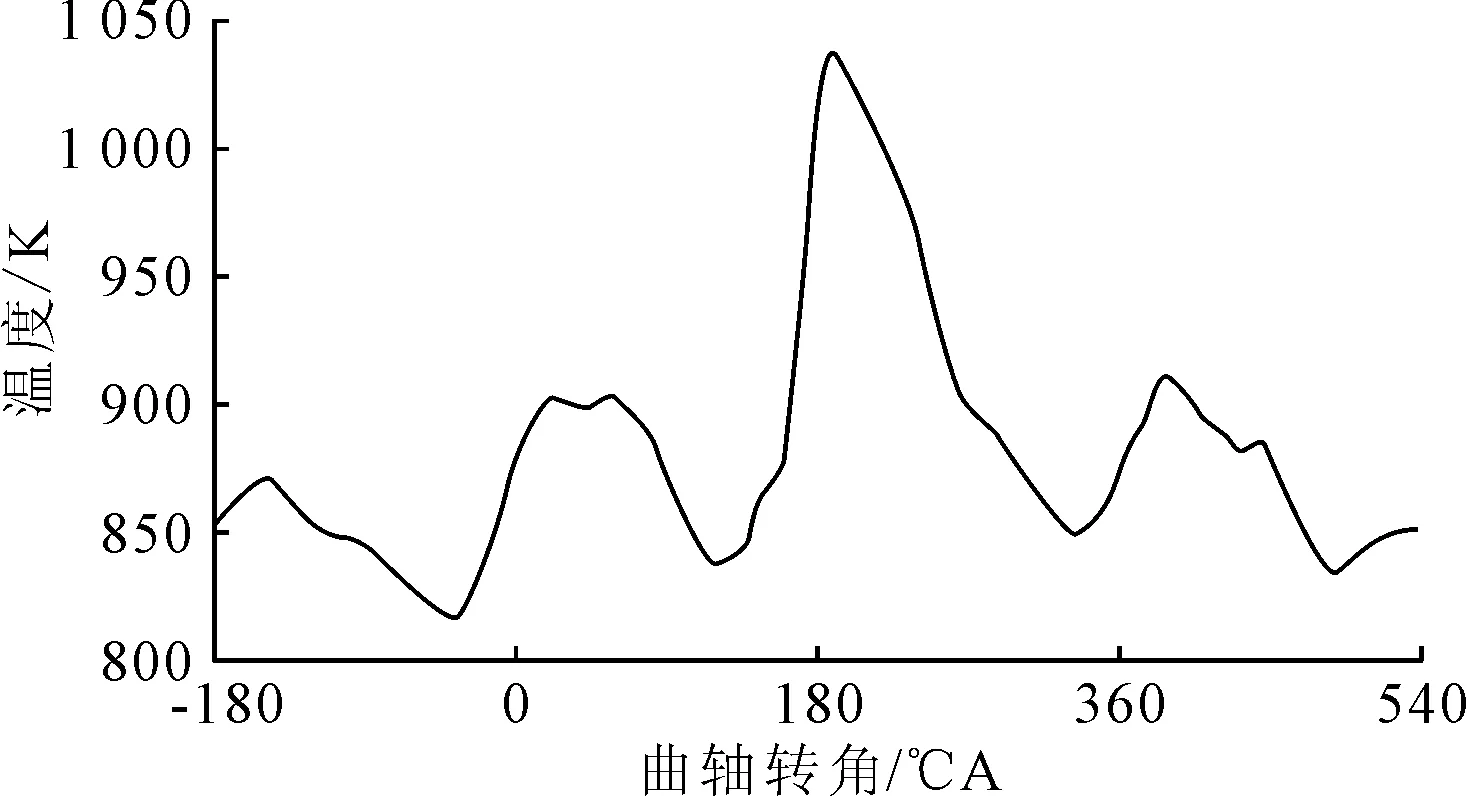

在发动机满载、匀速3 600 r/min的试验工况下,利用GT-Power来计算发动机的热负荷,得到排气歧管进气口的压力曲线、温度曲线、流量曲线和出气口的压力曲线,将它们作为内流场计算的边界条件.图3、图5、图6分别是歧管入口1的压力曲线、温度曲线、流量曲线,从图中可知,入口1处的压力值在940~1 500 kPa、温度值在825~1 080 K、流量值在0~0.14 kg/s之间变化,其余3个入口由于外界条件影响,有较小差异,限于篇幅,曲线图未给出.图4是排气歧管2个出口的压力曲线,在60~145 kPa之间变化.而外流场只考虑主要的构成要素,即风扇冷却时产生的气体流场域,故外流场的初始条件和边界条件可根据风扇冷却试验拟定.

图3 排气歧管入口1处压力曲线

图4 排气歧管1,2出口压力曲线

图5 排气歧管入口1处温度曲线

图6 排气歧管入口1处流量曲线

图7 排气歧管总成温度分布图

建立排气系统内、外流场的有限元模型在CFX求解器中进行计算,得到内、外流场的温度分布,并作为排气歧管总成结构温度场计算的边界条件,可得到排气歧管总成的温度分布如图7所示.由图7可见,排气歧管温度在280~650 ℃之间变化,并且歧管内表面的温度明显高于外表面,这是由于歧管内壁直接与高温废气相接触,歧管外部却受到风扇冷却作用造成的.同时由于排气歧管入口处靠近热源,故入口处的温度也较高.结构管道的拐弯处附近,易造成热量的堆积,故温度会比较高.可以看出排气系统的热负荷并未超过结构可承受的范围.

2.2温度试验结果对比

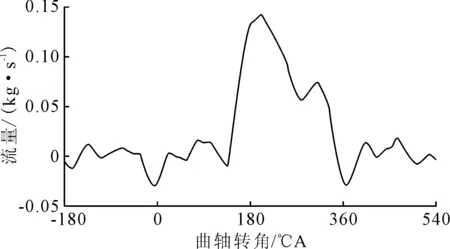

排气歧管总成温度场的计算结果对热应力的计算有直接影响[2].为了验证温度场计算结果的准确性,在模拟环境及道路的试验室中对装有该发动机的车辆进行了空挡空载、发动机转速3 600 r/min和一档满载、发动机转速3 600 r/min 2种稳定工况下排气歧管总成温度测试试验,测试结果取2种工况下的平均值.基于试验成本和时间上的考虑,应选取有限个测试点,而这有限个测试位置要反映排气歧管整体的温度情况.排气歧管中的废气温度较高,流速较快,压力较大;排气歧管和排气接管的安装座处,壁厚较大,热交换较为明显,温度较低;排气歧管入口处和排气接管的转角处受到气体冲击且气流方向易变,这些地方都是最能表现排气歧管总成温度场特征的位置,因此应在这些地方设置测试点,最终选取了21个测点.

布置完测点后,开始进行温度测试,温度测试测量值与仿真计算结果对比见图8,其中测点1和17的差异较大,主要是由于模型、和边界条件简化以及计算结果的堆积造成的, 从整体上看,温度试验值和仿真计算结果的误差值均较小,因此验证了温度场计算模型的准确性,能作为后续热应力计算的载荷条件.

图8 温度试验值和计算结果的对比曲线

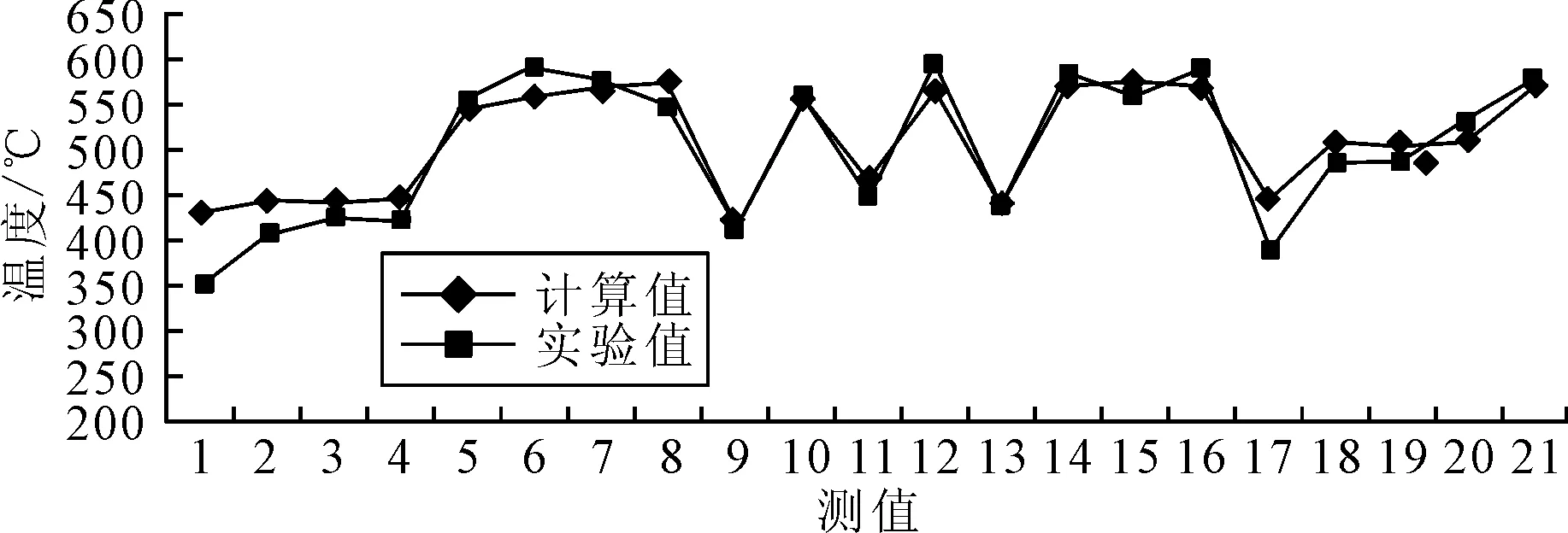

2.3排气歧管总成热应力计算

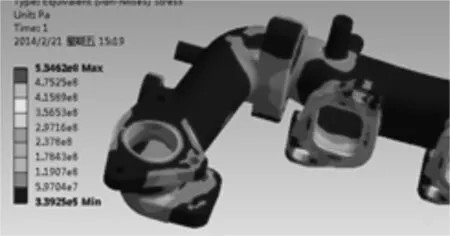

要计算排气歧管总成结构的热应力,首先必须知道作用在歧管总成结构上载荷的大小[3-4].由于作用于结构内壁的气体压力相对于温度场所造成的压力是比较小的,因此主要考虑由歧管总成温度场所造成的热载荷,而ANSYS Workbench平台可以实现温度场与热应力的连接,进而将热载荷直接映射到排气歧管总成结构上.最终对排气歧管总成结构进行热应力的计算,得到结果如图9.由图9可见,排气歧管总成整体热应力变化范围在0.3~535 MPa之间,最大应力出现在入口处,这主要是由于模型和边界条件的简化造成的,而且此处并不是排气歧管的关键部位.图10表示的是开裂位置处的热应力大小,它表明开裂位置的应力在100~180 MPa之间,最大热应力出现在排气歧管与接管的连接法兰盘处.从温度场结果来看,该发动机的热负荷并不是明显高于其他发动机.同时排气歧管总成材料其许用应力为270 MPa,而高于热应力的计算结果,因此热应力不足单独破坏排气系统结构.

图9 排气歧管总成热应力云图

图10 开裂位置热应力

3排气系统结构振动分析

3.1排气系统结构模态分析

发动机台架试验中,在转速3 600 r/min工况下,出现排气歧管开裂现象.因此需要了解结构的动态特征,建立有限元模型,进行模态分析[5-7].

采用实体和板壳组合结构进行有限元网格划分,增压器壳体采用板壳单元,其余部件采用实体单元,假设各部件连接部位均没有相对运动.在排气歧管以及各支架与机体和台架的螺栓连接处施加相应约束模拟螺栓连接.各零部件为金属材料,密度取7 810 kg/m3.其中:排气歧管总成、增压器和排气尾管弹性模量取155 GPa,泊松比取0.27;支架和后吊耳弹性模量取208 GPa,泊松比取0.3.最终得到约106 090个节点,286 876个单元.

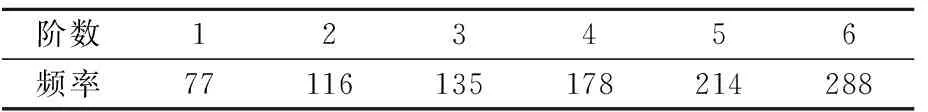

采用OptiStruct求解器进行计算,得到排气系统的前6阶固有频率,见表1.根据四缸四行程汽油发动机的激励分析,3 500 r/min下的激励频率在120 Hz以内,在模态分析中的第二阶固有频率附近,表明结构动态特性设计不太合理.但是具体的响应应力,还需要进行响应分析获得,为找出问题的原因并进行改进设计和优化设计提供支持.

表1 排气系统优化前各阶约束模态频率 Hz

3.2排气歧管谐响应分析

3.2.1激励载荷的确定

一般车用发动机的激励包括2个部分:(1)发动机自身运转产生的激励;(2)由于路面不平导致车辆振动而产生的激励[8].但所研究的发动机是在台架试验中出现的早期失效问题,试验时路面激励不存在,因此这里只需考虑发动机工作时产生的激励,这种激励是简谐激励.

由于排气系统结构是安装在机体上,这种激励可以看作是支座运动激励.分析这种简谐激励下结构的响应和动应力,就需要知道支座的运动情况,可通过企业振动试验获得.在如图11所示的10个测点处安装三向加速度传感器,在满载、转速1 100~4 100 r/min和空载、转速750~4 200 r/min进行测试,以获得加速度的测量数据.

图11 振动测试测点的布置

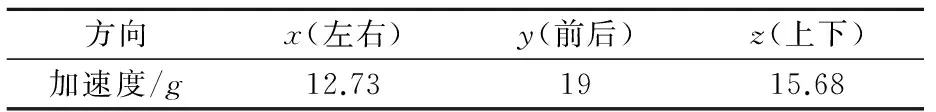

为简化谐响应计算,假设发动机结构作整体运动,由于排气歧管直接与发动机机体相连,可将排气歧管振动加速度作为谐响应分析的激励.故选取排气歧管上的1、2、3这3个测点在前后、左右和上下方向上的加速度均值进行计算,得到加速度均值见表2.表中:x方向对应发动机的左右方向;y方向对应发动机的前后方向;z方向对应发动机的上下方向.通过大量的试算以及振动试验的对比,方法可行且效率较高.

表2 加速度均值表

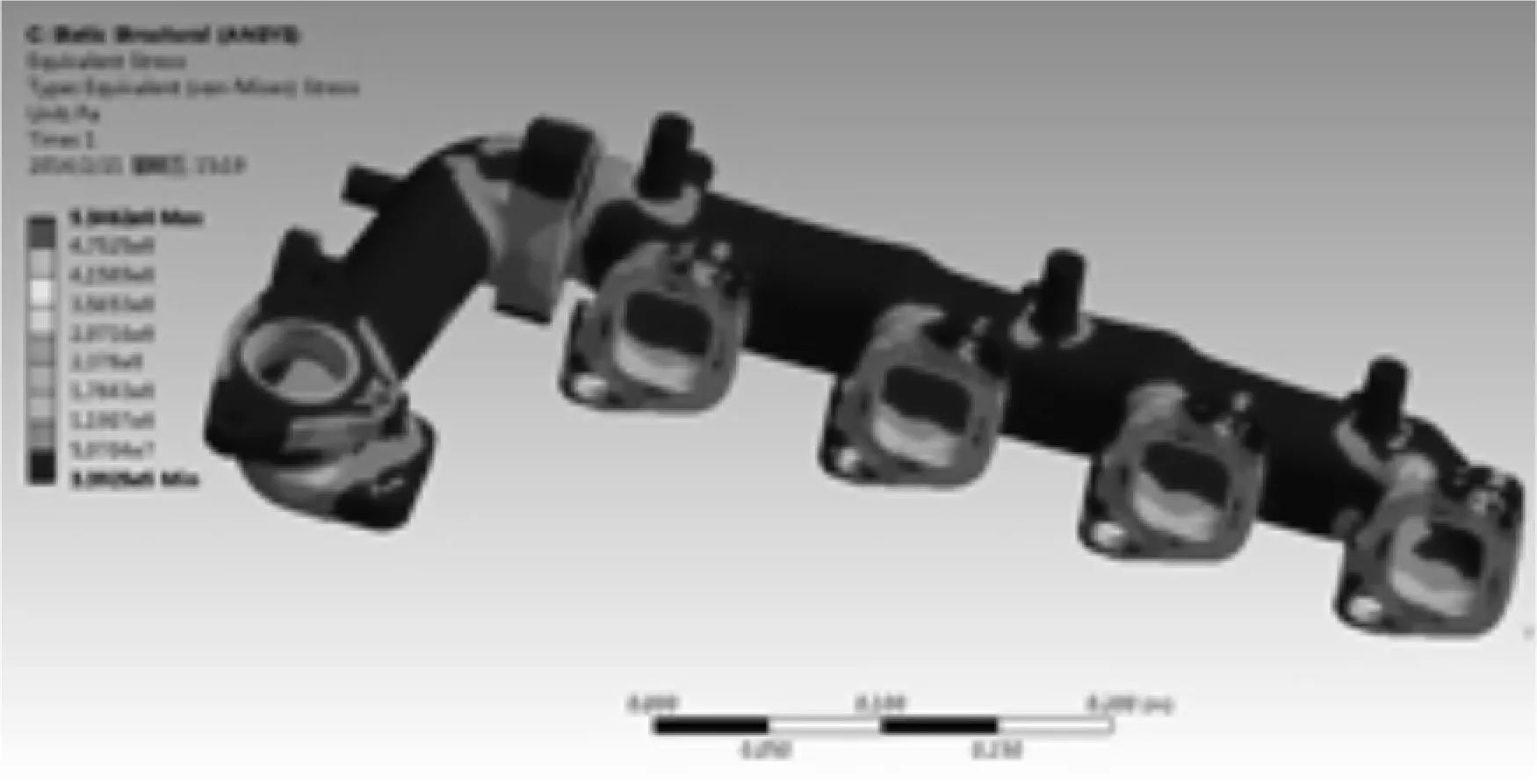

3.2.2谐响应计算结果分析

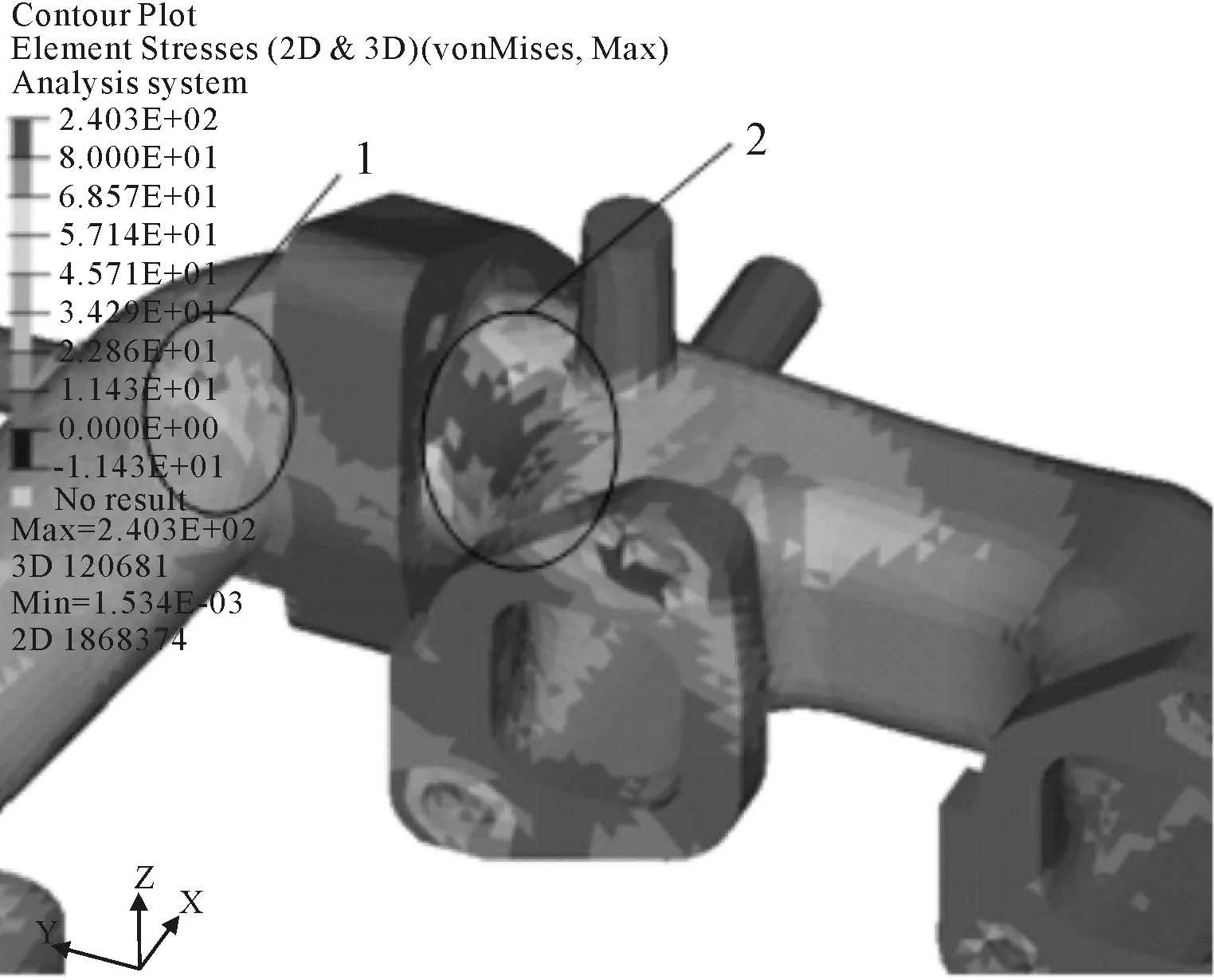

在排气系统与发动机缸体相连的约束处添加加速度载荷,即在模型施加约束的地方按照约束的方向分别施加表2中各对应方向的加速度激励,激励频率扫描范围为10~400 Hz,步长为5 Hz.前面的模态分析和台架试验表明,排气系统易受影响的频率范围为25~140 Hz,计算结果表明,最坏的情况出现在激励频率为115 Hz附近,此时结构的动应力最大.图12给出了115 Hz时结构动应力云图,最大动应力发生在局部区域1和2内(见图13),区域1的最大应力为211 MPa,区域2的最大应力为240 MPa,其对应的频率与台架实验时3 500 r/min早期损坏时的工况相对应,最大应力较大,是早期失效的主要原因.

图12 激励115 Hz结构动应力云图

图13 激励115 Hz局部应力云图

4结 束 语

排气系统的热负荷不大,热应力不高,远低于材料许用应力,不是导致结构早期失效的主要原因;而结构的动态特性不好,动应力过大,是热应力的2倍,是造成结构破坏的主要原因.

为找出此类排气系统早期失效的原因提供了实际的解决方案和研究思路,为今后同类产品的进一步设计开发提供了数据支持和参考.

参 考 文 献

[1]陈因达.发展我国车用发动机的战略思考[J].上海汽车,2004(11):2-6.

[2]陈纯,马力.排气歧管总成热应力分析及温度场试验验证[J].汽车零部件,2012(10):66-68.

[3]李红庆,杨万里.内燃机排气系统热应力分析[J].内燃机工程,2005,26(5):81-84.

[4]时岩.某紧耦合式排气歧管的热负荷分析[J].汽车工程,2014,36(7):838-841.

[5]侯献军,刘志恩,颜伏伍,等.汽车排气系统静力学计算及模态分析[J].汽车技术,2010(1):40-42.

[6]王继先,李兆文.内燃机排气系统振动特性分析[J].内燃机工程,2008,29(3):72-75.

[7]刘敬平,邓帮林.某轿车排气系统振动分析[J].振动与冲击,2011,30(8):237-242.

[8]吴炎庭,袁卫平.内燃机噪声振动与控制[M].北京:机械工业出版社,2005.

Cause Analysis of Early Cracking Failure of Exhaust Manifold

ZHAO WeiMA LiCHEN Chun

(SchoolofAutomotiveEngineering,WuhanUniversityofTechnology,Wuhan430070,China)

Abstract:In order to investigate the reasons of early failure for a four cylinder four stroke engine exhaust system in the test process, an overall research scheme is formulated. By calculating the temperature field of the exhaust manifold assembly and comparing the results with temperature test, the thermal stress of the structure can be calculated. Meanwhile, modal analysis of the exhaust system is conducted, by analyzing the response and dynamic stress of the structure under the excitation which can be obtained through the engine vibration test. Finally, the reasons of the exhaust system cracking are found, by comparing the simulation results.

Key words:exhaust system; early failure; vibration analysis; thermal stress analysis

收稿日期:2016-04-13

中图法分类号:U464.134

doi:10.3963/j.issn.2095-3844.2016.03.033

赵威(1991- ):男,硕士,主要研究领域为车辆工程