提高飞行器质量特性参数测量精度的方法*

2016-06-30吴训涛王虹旋

吴训涛 王虹旋

(91550部队91分队 大连 116023)

提高飞行器质量特性参数测量精度的方法*

吴训涛王虹旋

(91550部队91分队大连116023)

摘要论文综述了国内外飞行器质量特性参数测量技术的现状,分析了各种测量方法的优缺点,并以三点称重法为例详细地介绍了多支点称重法的测量原理,并进行了精度分析,同时提出了几种提高飞行器质量特性参数测量精度的方法。

关键词质量质心; 精度分析; 结构优化

Class NumberTB936

1引言

质量质心是飞行器的重要静态参数之一,将直接影响到飞行器的飞行姿态,乃至影响到系统的命中概率,为此,世界各国都在研究相关的测试技术,开展高精度的质量特性参数测量设备的研制。本文介绍了国内外测量飞行器质量特性参数的现状,并在此基础上分析了各种方法的优劣,并以三个称重传感器(以下简称三点称重法)的测试方法为例,说明了多点支承称重法在该领域的应用情况,并深入分析了测试的基本原理与精度,以提高测试精度为出发点,提出了提高飞行器质量特性参数测量精度的方法。

2国内外现状概况

随着科技的发展,测量手段的完善,世界各国均认识到质量质心测试精度的重要性,为此都开展了大量研究工作,以不断提高测量精度。目前,国内外质量质心测试主要采用多点支承称重法、机械重定位法和不平衡力矩法。

多支点称重法的基本测试原理是用三个或更多的称重传感器共同支承被测物体,使得各传感器受力,再结合各传感器相对基准中心点的位置求矩计算得出。该测试方法的结构简单,并且可以同时测量出质量和质心参数,为此得到了广泛的应用。该方法可根据对被测物体精度的要求,合理选择传感器的精度和布置,最高测量精度可达到0.3mm[1]。

机械重定位法的基本测试原理是通过一个支承点支承全部被测物体,测量中不断调整被测物体的位置,直至被测物体相对于支承点达到平衡,此时的支承点就是被测物体的质心,此方法的优点是结构简单,对硬件要求不高,但操作过程复杂,特别是对较重的被测物体很难进行位置调整,甚至无法进行测量,因此该方法已不常用。

不平衡力矩法的基本测试原理是用支点支承被测物体,被测物体的质心相对于支点会产生一定的位移,且产生力矩,其值等于被测物体的质心与质量的乘积,该方法的测量精度主要取决于力矩值的测量精度,目前该方法的测量精度可达0.2mm。其缺点主要是不能通过一次吊装同时测量出被测物体的重量,且价格昂贵,因此该方法也不常用[2~4]。

3三点称重法基本测量原理与精度分析

3.1测试原理

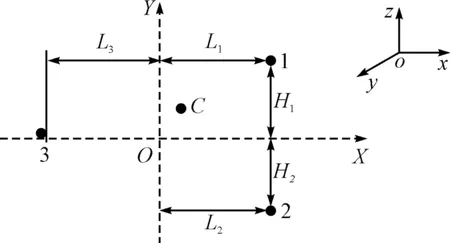

质量和质心测量是通过三个称重传感器共同完成的。称重传感器在上平台上的垂直投影如图1所示。其中点1、2、3分别表示三个称重传感器和上平台的接触点,OX、OY为测量平台的参考轴,原点O为测量平台的定位中心,H1、H2、L1、L2、L3分别为三个称重传感器和参考轴OX、OY的垂直距离,点C为柱状体在OXY平面的质心位置[4]。

图1 传感器安装位置示意图

各点的分质量测出后,得试件的质量为

w=w1+w2+w3

(1)

式中w为飞行器的质量,w1、w2、w3分别为1、2、3三点处传感器的实测值。

各点的分质量测出后,根据力和力矩平衡原理在平面OXY内对OX轴取矩,可得质心yc为

(2)

对OY轴取矩可得质心xc为

(3)

将柱状体绕x轴转动90°,同理可得质心zc为

(4)

3.2精度分析

由质心计算公式可以看出,质心误差主要由质量测量误差和传感器定位误差引起。传感器定位误差为系统误差,可采用文中4.2中方法较好地消除。这里主要对质量测量误差进行分析。

由质量测量误差引起的质心计算误差σxc为[5~6]

(5)

考虑到l1=l2=l3=l,则有w3=2w1=2w2,σ3=2σ1=2σ2=2σ,上式可以简化为

(6)

由质量测量误差引起的质心误差σyc为

(7)

而

(8)

代入上式可得:

(9)

4提高测量精度的几点思考

4.1优化平台设计,明确指标分配

工作台结构的刚度对于整个测试系统的精度具有重要意义,平台结构刚度过低会使台面变形,过高会使控制系统难度增加,从而影响到质量质心的测量精度。从总体设计考虑,需要限定结构的重量,所以,充分提高刚度和合理选用材料是工作台工作稳定、保证测试精度的必要条件。结构优化设计后,应进行系统分析,以确保整个系统的测试精度[7]。下面以一组数据为例,进行分析设计。

选取工作台主体长6000mm、宽1000mm、高200mm,台体由14b#槽钢和14#工字钢焊接组合构成主体框架,采用大型有限元分析软件对工作台进行静力学分析。根据测试件的装夹方式和夹具即支架的安装位置,可以确定载荷的加载位置,以加载2吨测试件为例进行计算。分三种情况进行分析:

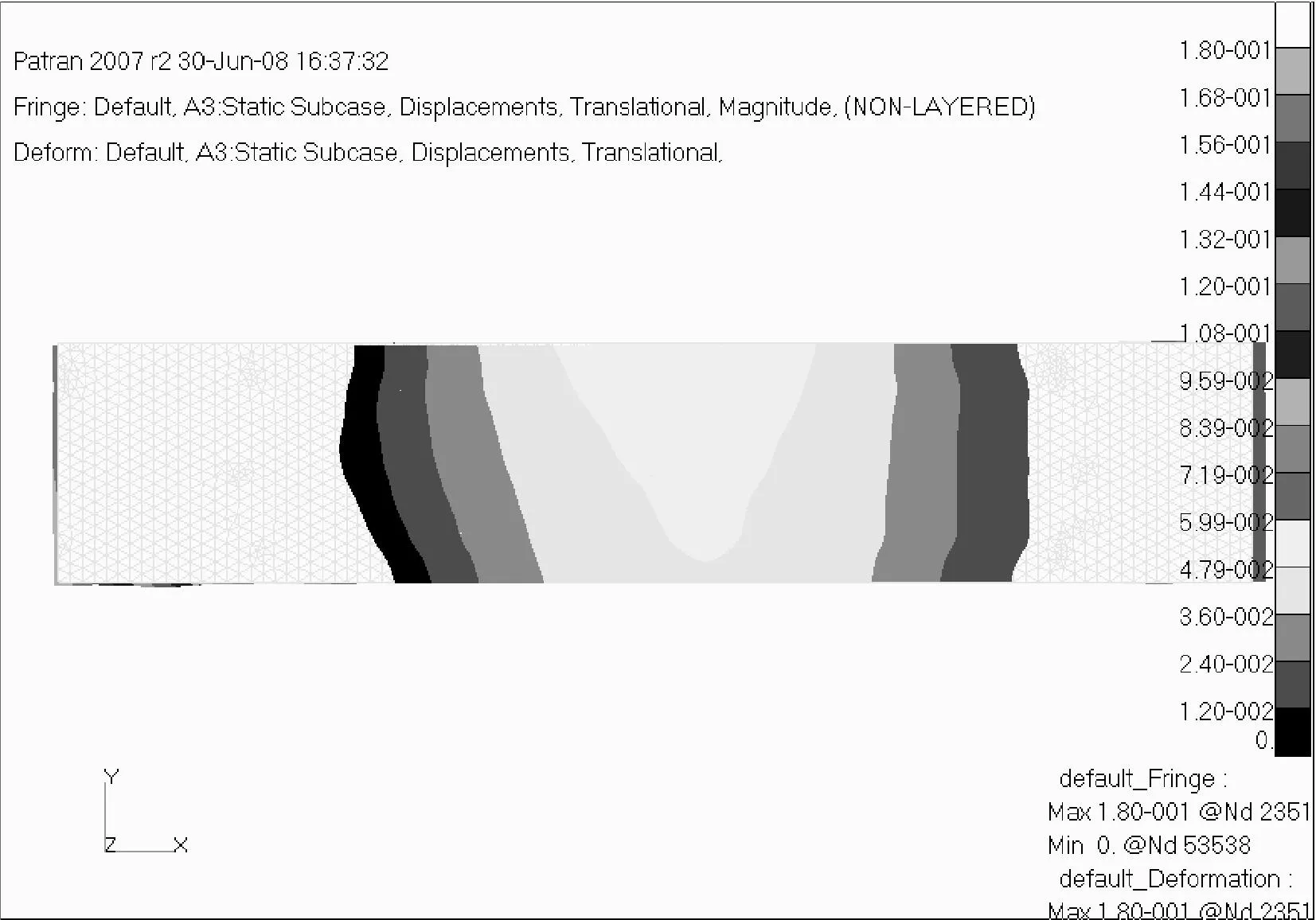

1)加载点位于靠近工作台两个纵向边缘的传感器外侧,工作台有限元静力分析位移变形图和云图的合成图如下所示,由图2可以看出工作台体的最大变形位移为0.18mm,位置在工作台体的两个纵向端面。

2)加载点位置在传感器的正上方时,最大变形位移为0.148mm。

3)当加载点位于传感器内侧时,最大位移变形为0.261mm。

图2 典型计算结果

在这三种不同加载点工况下,工作台的最大位移变形为0.261mm,处于工作台材料的弹性变形范围内。最后综合考虑,看工作台的最大变形量是否符合总体的测量精度指标分配要求。

4.2完善测试方法,消除系统误差

分析质心计算公式,可以得出重量测量误差和传感器定位误差是质心误差的主要来源,分析两者的关系,发现传感器定位误差的作用要强于重量测量误差,且重量测量误差可通过提高传感器的测量精度而降低,因此保证质心测量误差的关键是降低传感器定位误差,主要包括传感器安装位置误差、传感器球头顶点的不确定性、试件轴线和理论基准线不一致、测试平台不完全水平引起的误差等,这些误差都很难测定,因此要在测量方法上要深入研究,尽量将上述误差控制到最小,最好能完全消除[8~10]。

通过对质心测量原理分析,可以看出应传感器定位误差带来的质心测量误差为

(10)

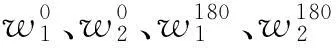

为消除传感器定位不准(即H1、H2实际加工值与设计值的偏差)而引起的柱状体测量误差Δyc、Δzc,在测量方法上可采用被测物体相差1800的两次测量,再取平均值的办法,就可以较好地消除该误差。

(11)

(12)

(13)

x和z向的质心测量误差也可用同样的方法消除。

4.3完善系统功能,独立进行标校

对于大型测量设备,系统的标校是个关键问题。对大型的质量质心测量系统而言,国内目前无明确的标准准则,只能依据系统的研制精度要求,进行系统自我标校。质量质心测试系统的精度保证来源于两部分,一部分是称重传感器的精度,另一部分是传感器的定位误差问题。称重传感器的精度标校问题,容易处理,可将传感器拆下,定期送往标校部分进行标校。可传感器的定位误差问题,不易解决,一是无专门的检测手段,二是测试设备较大,不易挪动。因此设备研制时必须综合考虑,解决好传感器定位误差的标校问题。本文建议依据测试台的参数设计标准件,用标准件的测试数据去标校传感器的定位误差,若超出允许的测试范围,则调整测试软件中设定的修改系数,调整后,重新进行测试,直至测试数据在允许范围内。

4.4完善软件设计,设定修改系数

测试软件的设计同样是确保测试精度的关键,在软件的设计中应尽量完善,消除系统自带的误差。测试平台正式使用前,应进行系统的自标校,软件中应具备系统自标校的基本功能,对标准件进行测试时,应设定质量质心测试系数,若测试结果超出标准件的允许误差,则对质量质心测试系数进行标定。对系统软件自标定算法适当简化后,举例如下:

若质量超出标准件允许范围,则适当更改质量测试系数。公式如下:

(14)

式中:K2为新的质量系数;K1为以前的质量系数;m0为标准棒的校准质量;m2为实测质量。

如果质心超出标准件允许范围,则适当更改质心测试系数。公式如下:

S2=S1-(D1-D0)

(15)

式中:S2为修改后的标准点到测量台原点之间的距离;S1为修改前的标准点到测量台原点之间的距离;D1为本次测量的标准棒的质心;D0为标准棒的理论质心。

5结语

针对飞行器质量质心测量问题,本文介绍了三点称重测量质心方法的原理,并从指标分配、测试方法、系统标校和软件设计等四个方面分析了提高测量精度的方法与途径。分析结果表明,影响三点称重法测量精度的因素有很多,需要针对应用背景和具体问题进行分析,有所侧重,才能获得最佳的方案。

参 考 文 献

[1] 王超.测控技术在固体火箭发动机质心测量中的应用[D].西安:西安电子科技大学,2010:1-15.

[2] 王秋晓,王迎.飞行器质量特性参数测量[J].重庆大学学报,2011,34(12):23-24.

[3] 王在铎,王庆.大尺寸柱状物体质量质心测量装置的结构优化[J].航天制造技术,2010(4):59-61.

[4] 郝晶莹,李军.质量质心转动惯量测试系统的应用与改进[J].航天制造技术,2009(3):54-55.

[5] 潘文松.弹体质量、质心及质偏心测试误差补偿[J].机械工程师,2010(7):1-2.

[6] 郭志成,丁军晖.战术导弹质心定位方法研究[J].战术导弹技术,2010(2):22-24.

[7] 张立明.质量质心及转动惯量一体化测试系统设计[D].哈尔滨:哈尔滨工业大学,2013:38-47.

[8] 骞永博.弹丸质量质心测量方法研究[J].弹箭与制导学报,2006,26(3):126-128.

[9] 吴斌,张波.导弹质量特性测量装置设计[J].上海航天,2001(3):41-43.

[10] 王超,唐文彦.大尺寸非回转体质量特性一体化测量系统的设计[J].仪器仪表学报,2012,33(7):1635-1639.

Method for Enhancing Accuracy of Vehicle Mass Parameters Measurement

WU XuntaoWANG Hongxuan

(Unit 91, No.91550 Troops of PLA, Dalian 116023)

AbstractIn this paper, techniques are reviewed for measuring parameters of the vehicle mass. Merits and demerits of different mass measurements are analyzed. Taking the balance method of three-pint weighing for instance, measurement principles of the multi-fulcrum weighing are introduced. The accuracy of the multi-fulcrum weighing is analyzed. Some methods are proposed that can enhance the accuracy of vehicle mass parameters measurement.

Key Wordscenter of mass, precision analysis, structural optimization

*收稿日期:2015年12月17日,修回日期:2016年1月23日

作者简介:吴训涛,男,工程师,研究方向:导弹武器系统的试验与鉴定。

中图分类号TB936

DOI:10.3969/j.issn.1672-9730.2016.06.029