扭力管零件收口加工工艺研究

2016-06-30刘清涛

刘清涛

摘 要:扭力管零件是飞机操纵系统控制组件中重要零件之一,文章通过对扭力管零件的结构工艺性分析,重点阐述了该零件收口加工工艺流程的设计、工艺参数设置及模具设计尺寸选择,为类似零件收口加工积累了经验。

关键词:模锻收口;收口模;校正

中图分类号:TH131.3 文献标识码:A 文章编号:1006-8937(2016)15-0011-01

1 零件结构工艺性的分析

扭力管零件是飞机操纵系统控制组件中重要零件之一,该扭力管材料为YL12,零件长度1 010 mm,外圆φ41.5 mm,内孔呈多个台阶孔,内孔尺寸公差较大。两端内孔直径较小,最小壁厚4.1 mm,如图1所示。该零件由于长度大,且两端孔口小,常规切削完成深孔加工难度极大。经进一步分析研究,采用常规机加设备、收口机组合方式进行加工。

2 工艺流程的设计

2.1 收口前零件尺寸设计

按照零件外形及最小壁厚尺寸要求,依据收口机加工的零件尺寸变化经验,考虑加工保险系数,壁厚按L+0.2确定零件收口前各壁厚尺寸。该外圆尺寸由车削加工完成,内孔使用钻头、锪钻进行加工,采用先钻孔、再锪孔加工完成,如图2所示。

2.2 收口零件尺寸设计

收口系数:K=d/D0

多工序总收口系数:Kz=dn/D0=41.5/46=0.922

工序收口系数:Kzg=d1/D0=d2/d1=d2/d1==dn/Dn-1

每次收压后材料表层回产生冷作硬化,影响下一次收压,为降低收压难度,每次收压后进行一次退火,目的是使材料软化,改善塑性和韧性,去除残余应力。零件收压全部完成后进行淬火及时效处理,达到设计技术要求。为避免零件由于收压弯曲变形造成零件收压壁厚不均及直线度超差,每次热处理后进行一次校正,保持零件直线度。收压后的零件表面呈鱼鳞状,表面粗糙度不能满足要求,且收压后零件表面有一定回弹量,需经过在车床上进行抛光,达到设计要求。

3 收口机及收口模具

收口机其工作原理是用收口模对扭力管外圆(毛坯为退火状态的铝合金管料)进行敲击使管径变小。

收口模由上下两模块组成,上下两块收口模对称安装在收口机上,收口模随机床主轴旋转,通过机上的凸轮结构使之上下两收口模块垂直机床轴线做上下(张开/闭合)反复运动,模块张开(离心力作用)和闭合(凸轮作用)的过程就完成对零件的敲击,使之外形收缩。由于收口机的主轴(安装收口模)的转速快,其上下模块的合模力较大,加之被加工零件除沿轴线作前移运动外,零件本身随机床主轴做旋转运动。

收口模的内形是按零件的外形设计,依照零件每次收压的尺寸设定。

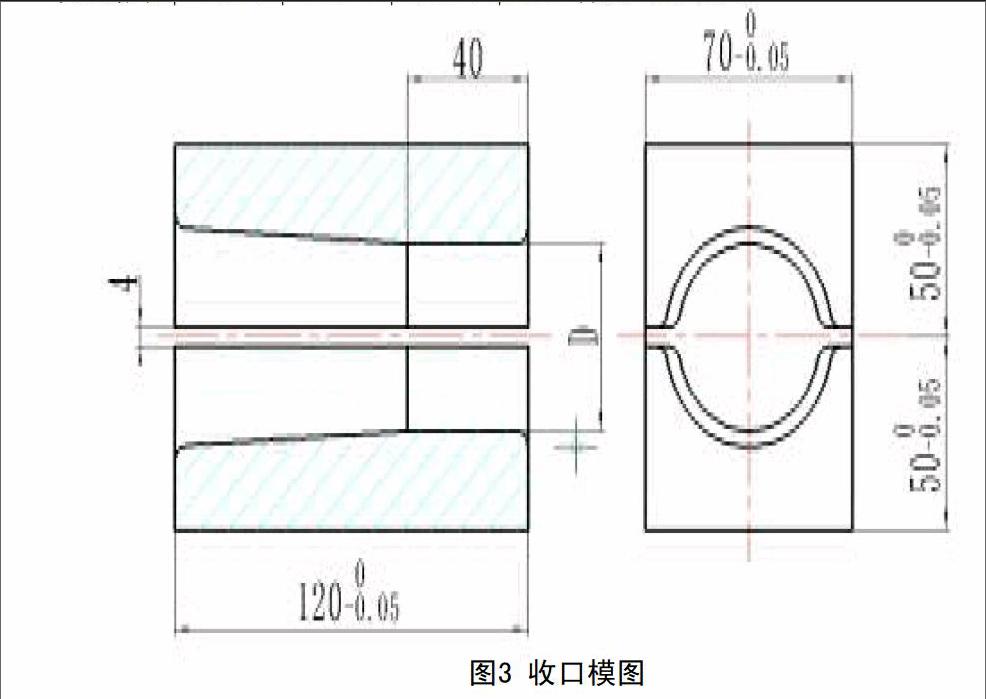

此零件分四次收口,设计四尺寸规格收口模,内径尺寸D分别为φ44.5、φ43.5、φ42.5、φ41.5,如图3所示。

设计收口模时,适当选择锥度和上下模间距,端口锥度和上下模的距离的大小对每次收压量和进给量影响很大。

锥度大、上下模间距大,每次进给量就大,相对每次收压的量也很大。相反,进给量小,每次收压量也小,生产效率低。但锥度和上下模的距离过大,将影响零件表面粗糙度和产品质量。

4 结 语

通过对零件进行收口加工,加工出了合格产品,证明了该项零件工序安排合理,加工方法可行,解决了其深孔加工的难题,同时为类似零件加工提供了新的加工方法。

参考文献:

[1] 李洪.机械加工工艺手册[M].北京:北京出版社,1996.

[2] 航空工艺装备设计手册编写组.航空工艺装备设计手册——夹具手 册[M].北京:国防工业出版社,1979.

[3] 易伟平.薄壁缸筒加工工艺[J].制造技术与机床,2000,(3).