氧阴极氯碱电解的发展现状及经济分析

2016-06-29赵学军滨化集团股份有限公司山东滨州56600滨州市金融工作办公室山东滨州56600

赵学军,袁 玮(.滨化集团股份有限公司,山东滨州56600;.滨州市金融工作办公室,山东滨州56600)

氧阴极氯碱电解的发展现状及经济分析

赵学军1,袁玮2

(1.滨化集团股份有限公司,山东滨州256600;2.滨州市金融工作办公室,山东滨州256600)

摘要:对ODC(氧去极化阴极)氯碱电解原理、ODC催化剂、ODC电极制备、ODC电解槽设计以及ODC氯碱电解技术的应用进行了总结,并对ODC氯碱电解的发展及前景进行了分析。

关键词:氯碱;ODC催化剂;ODC电极;ODC氯碱电解槽

1 传统的氯碱电解工艺

氯碱技术起源于隔膜法和水银法的发明。最早是1807年英国人Davy对食盐熔融法电解的研究,他于1808年提取出氯元素,1810年发现金属钠与汞能生成钠汞齐,为电解食盐和水银法制碱奠定了基础。1892年,水银法工业化,其基本原理是电解食盐水生成Cl2和钠汞齐,然后钠汞齐单独水解生成H2和烧碱,实现了H2与Cl2的分离和烧碱与盐的分离[1]。迄今为止,氯碱电解主要有3种技术。

1.1水银法电解

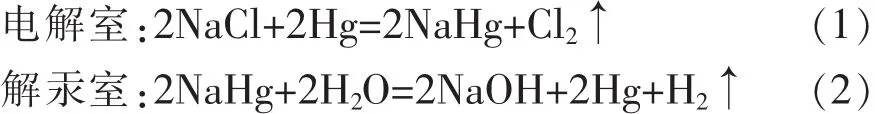

1892年,水银法Castner振动式电解槽取得专利技术,反应方程式为:

水银法的优点是碱液浓度高、质量好、成本低;缺点是污染严重。

1.2隔膜法电解

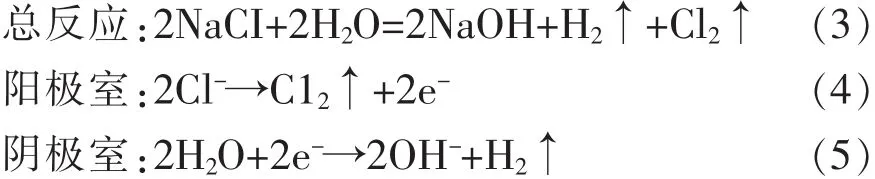

1851年,第一个隔膜电解食盐水的专利出现,1890年,隔膜法实现工业化。该方法是产品Cl2与H2通过隔膜隔离.但由于当时只有压力渗透膜,产品烧碱只能与渗透的盐水混合后流出电解槽,再通过蒸发使盐碱分离产生产品烧碱和回收盐。反应方程式为:

缺点是投资大,能耗高,产品烧碱中会含有食盐。

1.3离子膜法电解

1953年,美国离子公司的Juda和Macrae申请了离子交换材料及其制造和应用方法的专利,之后的开发研究使该技术实现了电渗析的工业化应用,直到杜邦公司开发了能在Cl2和碱环境中使用的阳离子交换全氟磺酸材料,离子交换膜法开始在氯碱领域中试用。1961年,ICI公司申请了零极距离子交换膜电解槽专利。1964年,Du Pont公司首次将全氟离子交换膜Nation用于氯碱示范槽。1975年,旭化成延冈工厂实现离子膜法工业化。

离子膜法的基本原理与隔膜法相同,只是采用了阳离子交换膜代替压力渗透膜。其优点是碱液中只含有微量盐,烧碱纯度高,操作易控制,适应负荷变化的能力大;缺点是盐水质量要求高,离子膜价格贵。但总体来说,离子膜电解是氯碱工艺技术的飞跃。

1.4氯碱电解3种技术分析

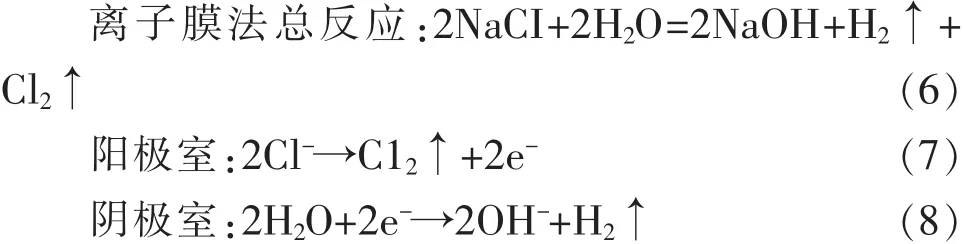

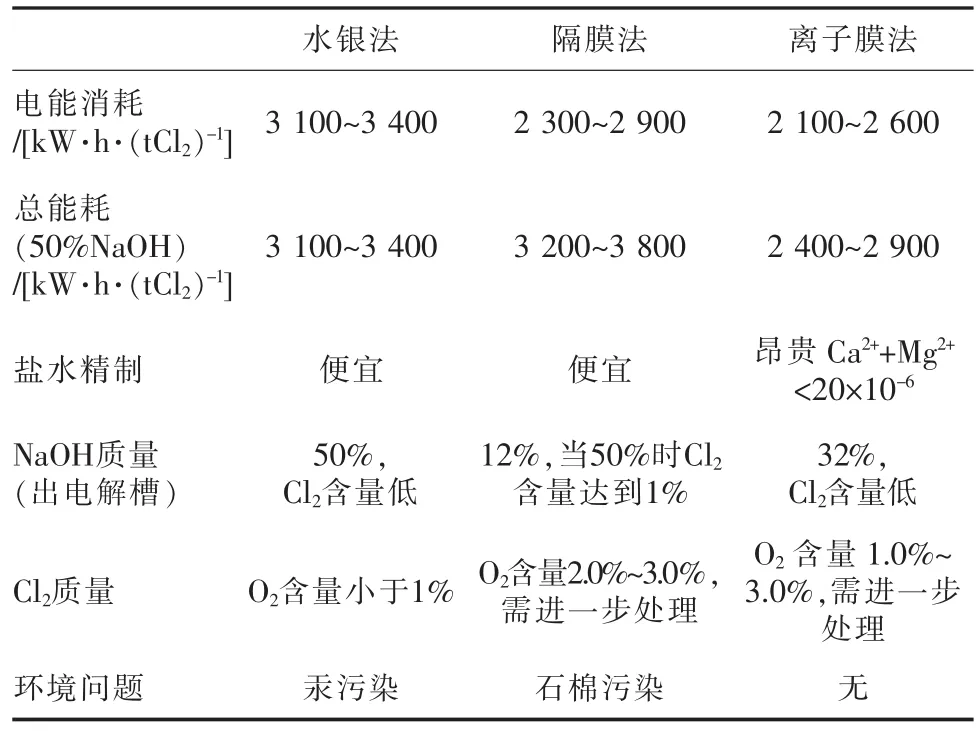

氯碱工艺在世界范围的地理分布明显不同,在西欧55%的氯产品基于水银电解槽工艺,在美国,隔膜电解槽工艺占有70%的份额,而在日本,95%的产品是基于现代膜电解槽工艺。3种工艺技术的分析见表1。

由表1可以看到,水银法可以生产出高质量的NaOH溶液,但水银对环境造成极大的污染;隔膜法耗能大,且NaOH的质量低;离子膜法比水银法和隔膜法有着低能耗、高质量的优点。随着能源价格的上涨,环境的严格监管,在日本,离子膜法已占据主导地位,西欧国家要求到2020年完成氯碱行业离子膜技术的转型。

在世界上,氯碱产业仍是能源密集型产业之一。据估计,在美国Cl2生产需要约2%的总电能,假设平均3 000 kW·h/(t Cl2)的能源需求,目前的总能量消费金额超过1.59×1 011 kW·h/a。这些数据明显表明,氯碱行业节能降耗非常关键,新的节能技术有待研究发展。

表1 氯碱三种电解法的分析

2 ODC电解技术

ODC技术应用于氯碱电解并非全新理念,早在1950年初,Butler就提出将这一理念应用于隔膜法。1959年,Juda介绍了阳离子膜和耗氧阴极在氯碱工艺中的应用,成功表明ODC的应用可以有效降低电解槽电压,但是当时氯碱电解工业中没有足够稳定的膜支持此项试验而终止。Vielstich在原理上描述了ODC如何降低槽电压。针对传统的汞齐电解,1963年,Yeager提出了钠汞齐做阳极液和ODC燃料电池理念。

2.1ODC电解技术的原理

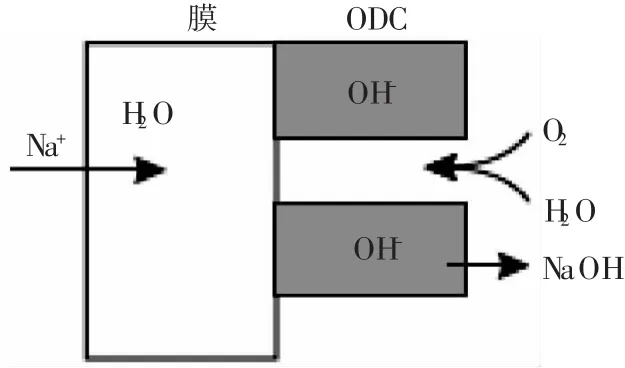

借鉴燃料电池的原理,用多孔气体扩散材料作为阴极,使O2在阴极发生还原反应生成OH-,从而抑制H2的形成。析氢型和ODC型电解示意图见图1。

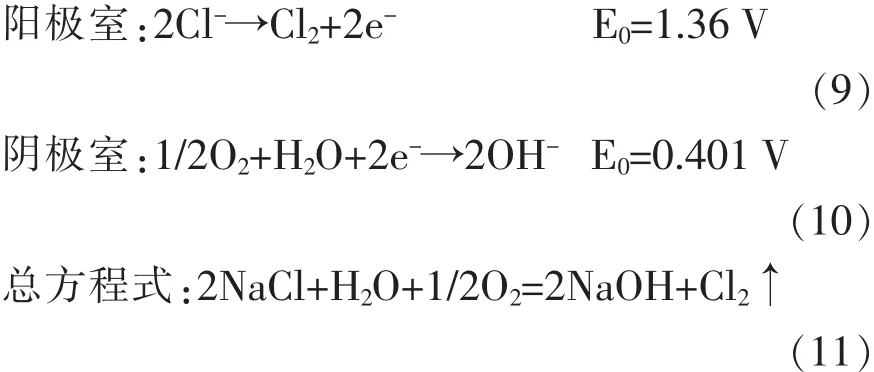

ODC电解技术的理论分解电压比析氢型降低1.229 V[2]。ODC电解的主要电化学反应如下:

图1 析氢型和ODC氯碱电解示意图

理论电压V0=1.36-0.401=0.959 V,比离子膜电解理论电压2.188 V降低了1.229 V。

2.2O2在碱液中的反应

根据Yeager研究表明,在碱液中O2的还原反应有2种途径,主要的反应途径是O2通过四电子转移直接生成OH-,第二个反应途径是先通过两电子转移生成HO2-,再进一步生成OH-。

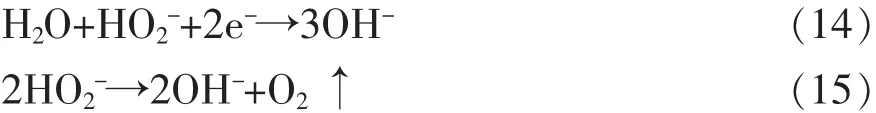

四电子路径中,O2还原为OH-,并没有形成HO2-,但这并不排除整个还原反应中过氧化物中间体的存在;两电子路径中,HO2-在电解液中被检测出来,HO2-的形成有可能减少OH-的含量,并最终成为一种副产品。HO2-还原转化为OH-有电化学和催化2种可能的途径。

这2种途径有可能在电极表面同时发生,如果HO2-的还原反应速率很高,那么在很大程度上可以阻止过氧化物中间体的形成,因为HO2-还原转化为OH-是等值的,所以整体来看烧碱电流效率并没有变化。

众所周知,在强碱环境下,O2在碳表面很容易还原为HO2-,HO2-可能分解为气态氧或是转化成Na2O2沉淀,附着在膜表面。

Na2O2沉淀会造成气相和液相的流动问题,附着在电极的活性表面,破坏气体扩散的微孔结构。洛斯阿拉莫斯国家实验室[3]和伊朗阿拉克大学化工系[4]分别研究了各因素对HO2-形成的影响。研究表明,HO2-和OH-的摩尔比随阳极液pH值的增加而增高;随电流密度的增加而增加;HO2-和OH-的摩尔比随着铂负载量的减少而降低;随着O2流量的增加而降低。在电流密度为10 kA/m2的条件下,电解100 h后HO2-的含量趋于稳定,稳定状态下,HO2-和OH-的摩尔比随着盐水浓度的提高而提高,这种现象是因为盐水浓度的增加导致反应区的水活性降低造成的。

3 ODC催化剂的发展

ODC氯碱电解耐久性试验一直被研究,实验结果明确表明在热的浓NaOH溶液环境下,对催化剂的要求很严格[5]。总体来讲,气体扩散性的ODC催化剂必须具备以下要求。

(1)在80~90℃的浓碱中具有高的化学稳定性;

(2)高的机械稳定性和耐久性;

(3)高电导率和低厚度;

(4)高的催化活性和较大的有效反应面积;

(5)具有良好的疏水/亲水孔隙结构;

(6)价格低廉。

很多材料被用作在碱性溶液中的氧还原催化剂,例如钯、钌、金、镍、过渡金属氧化物、金属硫化物和钙钛矿等,虽然取得一定程度的成果,但在高温浓碱的恶劣环境下这些材料的活性或稳定性并不理想。通过不断地探索发现,在NaOH溶液中比较适用的氧还原催化剂是碳负载铂和银或碳负载或纯金属[6]。

众所周知,铂催化剂在氧还原反应中具有很高的催化活性,但是在碱性溶液中只能获得类似于银催化剂的活性。Staab和Schmid报道了铂和银在ODC中相似的初始活性。Furuya[7]研究表明阴极含量为3 mg/m2的银和0.56 mg/m2的铂电极具有相似的活性,在这2种情况下,电流密度为3 kA/m2,操作温度为90℃,ODC氯碱电解的操作电解为2 V。Chatenet等也表明在高温高浓度NaOH溶液中银作为催化剂比铂更具有竞争力。

从2个材料的价格差异可以看出,银在ODC技术中的应用具有较大的潜力。此外,许多研究证明,在ODC氯碱电解中银催化剂具有较高的稳定性[8]。Sakata等人研究报道,铂催化剂在ODC中运行350天后催化剂严重恶化,槽电压升高,阴极液透过电极泄漏,而银电极稳定运行1 100天。最近有关银-铂双金属催化剂的研究表明,其具有和纯铂相似的催化活性,在电解槽停车时不存在催化剂恶化,并且阴极室无需用惰性气体冲洗。

在浓碱环境下,因为浓碱可以氧化碳,导致紧密接触的催化剂颗粒和碳载体分离。斯坦布研究表明,碳基银-PTFE电极更容易失活,特别是在电解槽停车之后。

研究表明,银无碳电极做电催化剂具有很高的稳定性。Hoechst开发了一种不同类型的电极催化剂,银/PTFE的混合物和金属网丝一起处理形成厚度为300~500 mm的多孔结构电极。这种电极在有效接触面积为40 cm2的电解槽中测试其耐久性,电流密度为2 kA/m2,反应温度为85℃,其耐久性长达13 000 h,空气环境下长时间处理后测得槽电压为2.1 V。

尽管银基比铂碳电极催化剂更稳定,但是耐久性研究也揭示银电极催化剂的电化学性能也会下降。Wagner等人报道在30 wt%KOH溶液中,反应温度为70℃,槽电压以20 μV/h的速度增加,在运行了5 000 h后槽电压升高了100 mV,这种退化主要归因于PTFE电极性能改变导致疏水性的损失。

4 ODC电极的研究

气体扩散型ODC电极有许多不同的制备方法,基本上可以分为干法和湿法2大类[9,10]。干法是将催化剂和聚合物(一般用聚四氟乙烯)混合,分布到电流收集器上(典型的电流收集器包括镍网、泡沫镍或银网),通过压片机将颗粒材料固定在电流收集器上制成ODC。湿法制备首先要准备粘结剂、催化剂及聚合物的悬浮液,表面活性剂添加到悬浮液中以提高稳定性,粘结剂通过丝网印刷或轧光固定在电流收集器上,而低粘性的悬浮液使用喷涂技术,由此制备ODC电极。电极基本可以分为气-液不渗透型电极和气-液渗透型电极。

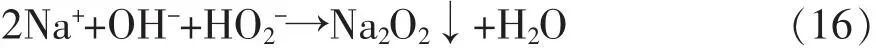

4.1气-液不可渗透型电极

气-液不渗透型电极应用于三室电解槽的自支撑结构,ODC在电解质膜的一边,O2在多孔结构的另一面进入,这种电极必须保证反应物不能通过渗透接触。气-液不渗透电极包括单一的均匀层和具有催化功能及气体传输功能的分离层,这样的金属集电器包括ODC在内,其厚度约为300~1000μm。气-液不渗透型电极结构见图2。

图2 气-液不渗透ODC电极

单一层的气-液不可渗透型ODC是由Hoechst AG开发的siflon电极。这个无碳电极是通过pH控制银的还原过程,使银均匀的沉淀到聚四氟乙烯上制成的[11]。在质量含量为85%~90%的干燥银和聚四氟乙烯的混合物中加入一定量的有机溶剂和碳酸氢铵作为生孔剂,通过抽吸除掉多余的有机溶剂而形成多孔催化剂层的混合体,然后将镍网固定在混合体上,最后将电极在250℃下煅烧,拆除孔隙生成器,获得机械稳定性良好的电极。这些电极可制成双层结构,即在卷起的镍网涂上镍铝合金后再展开,制得原电极,通过溶解铝在合金中得到细小的孔隙。应用此电极实验,接触面积为0.32 m2,实验表明,电流密度为3 kA/m2时,槽电压为2.17 V。

ETEK[12]研制了2层碳基ODC电极,第一层具有催化活性,包括承载着细微Pt催化剂的亲水性碳基和憎水性粘合剂(如聚四氟乙烯)、O2供应的疏水通道及OH-从膜到电极所需的亲水通道,这一层是面向液体的一面;第二层是预先形成的多孔疏水电绝缘膜和粘结的催化层,防止电解液泄漏到气体侧,以免形成阻止O2扩散的液体膜。在电流密度为3 kA/m2、操作温度85℃下运用纯氧得到标准电压为2 V,运行60~70天后,由于O2通道充满液体阻碍了O2运输,从而导致电极恶化。通过对原有ODC的改进,Furuya[13]提出了碳和聚四氟乙烯扩散层的电极设计,催化层和扩散层连接在具有导电结构的镍网上,反应层的疏水性由聚四氟乙烯和碳的混合比例调整。

Koda等研究了双层不渗透ODC电极的孔隙结构对电解质流动、气体渗透和电化学性能的影响。据分析,当电极直径足够小且孔隙均匀分布,可以防止垂直操作高度1 m以上的气体和液体的渗透。

4.2气-液可渗透型电极

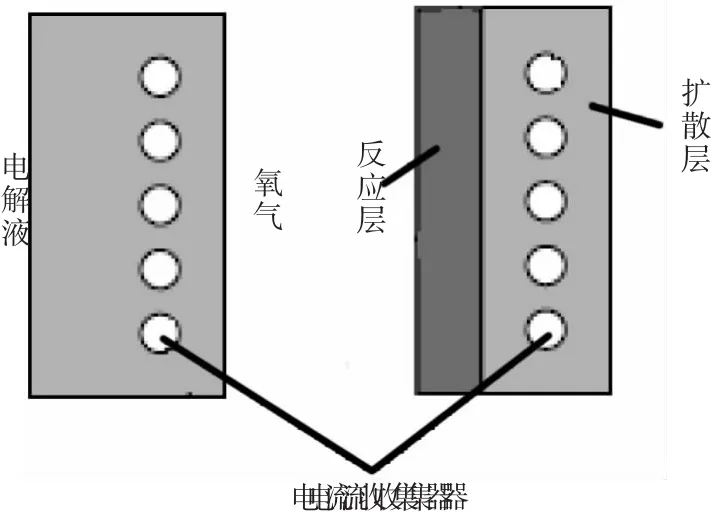

传统ODC的氧气是在电极的一侧提供,通过疏水性多孔结构,到达反应层发生电化学反应。这种类型ODC电极使O2和电解液是不相通透的,但很难阻止NaOH溶液泄漏到气相室中,特别是在具有高度压力差的大型电解槽中。为了避免这些问题,将ODC直接放置在离子交换膜上的电极结构被研究,这类的ODC适用于2个隔室的零极距电解槽[14]。ODC电极见图3。

这类电极必须保证对气体和液体具有良好地通透性,因为在电解中O2需要透过多孔结构,同时NaOH溶液和O2产生对流。Staab已成功制备了银基ODC的零极距电解槽,电极是由银粒子和聚四氟乙烯悬浮混合物安装在具有不同孔隙率的2层板上制的。研究发现,电解槽中NaOH的浓度随O2的湿度不同而变化,而电解槽的电压强烈依赖于NaOH的浓度。实验在干燥O2,阳极液浓度为175 g/L,电流密度为3 kA/m2环境下运行,槽电压达到2.05 V,尽管由于水泡的产生不得不改变膜,该电解槽仍稳定运行700天。膜上的水泡可能是由于膜和连接阴极之间的阴极电解液浓缩导致的。近期有基于银催化剂和金刚石颗粒组成的ODC电极应用于氯碱零极距电解槽的专利申请。

图3 气-液可渗透ODC电极

5 ODC电解槽

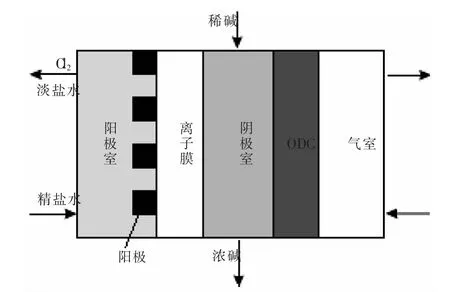

在原理上有两室和三室的电解槽适用于ODC氯碱电解技术。即传统的三室、有间隙电解槽和两室、零极距电解槽。

5.1有间隙电解槽

电解槽中ODC将阴极区分成O2室和NaOH溶液区,电极和膜之间1~3 mm的小间隙中填充着NaOH溶液,这种类型的电解槽允许通过稀碱循环独立调整NaOH溶液的浓度。NaOH溶液的浓度通常是在30%~33%范围内,以确保膜的最佳性能。

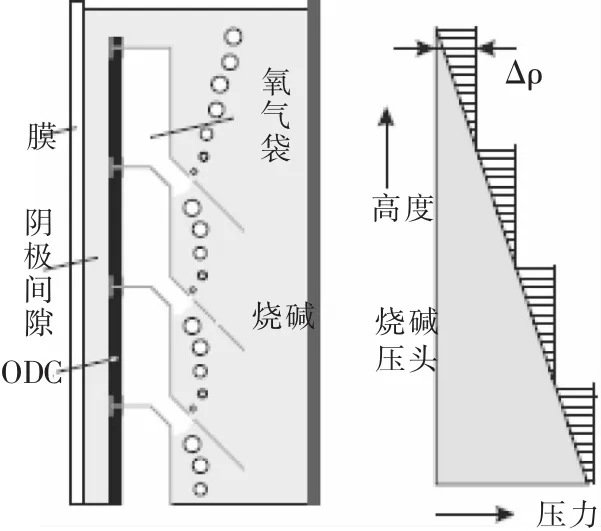

这种电槽设计的主要缺点是NaOH溶液和O2的压力差可能导致气体或液体穿透。电解槽溶液存在的压力梯度有3种方法可以解决,一种是可以独立调节氧气侧隔层的压力,这些隔层的高度尽可能防止电解液湍流和气体渗透。20世纪80年代,陶氏化学提出了氯碱电解槽的条块分割概念。拜耳和迪诺拉基于氧气袋的压力补偿系统已成功应用于电极面积2.5 m2、16双极元件中式和工业化规模的电解槽中,操作温度为85℃,电流密度为3、4.5、和6 kA/m2分别对应的操作电压为2 V、2.3 V和2.5 V。氧气袋压力补偿结构见图4。

降膜电解槽是电解液在重力的作用下由电解槽顶部流到底部,这个静水压力由相同高度的水动力压降来补偿,因此,ODC侧的电解液和气体的压差在整个垂直高度上保持不变。此外,降膜电解槽允许膜和ODC之间的电解液间隙小于1 mm。在某些情况下,由金属、金属氧化物或聚合物制备的多孔材料可应用于降膜电解槽的阴极室。降膜电解槽示意图见图5。

图4 气囊压力补偿设计

图5 降膜电解槽

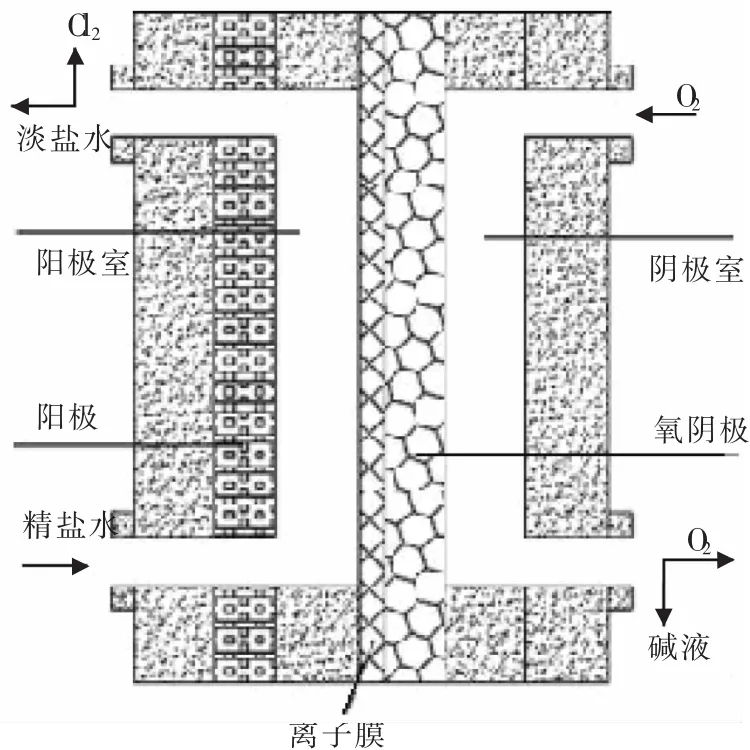

5.2零极距ODC电解槽

电解槽中ODC直接连接在膜上,这种设计具有2个潜在的优势:首先,压力差的问题可以解决;其次,阴极间隙的欧姆损失最小化。不利因素是O2的传输可能受到阻碍,NaOH溶液的浓度主要由膜的水渗透性能所决定,当阳极液的浓度为200 g/L时,膜的输水能力是每摩尔Na+能传输3.8~4.0 mol的H2O,以这个比率可以预测,NaOH溶液的浓度可能会超过膜的稳定极限。ODC零极距电槽见图6。

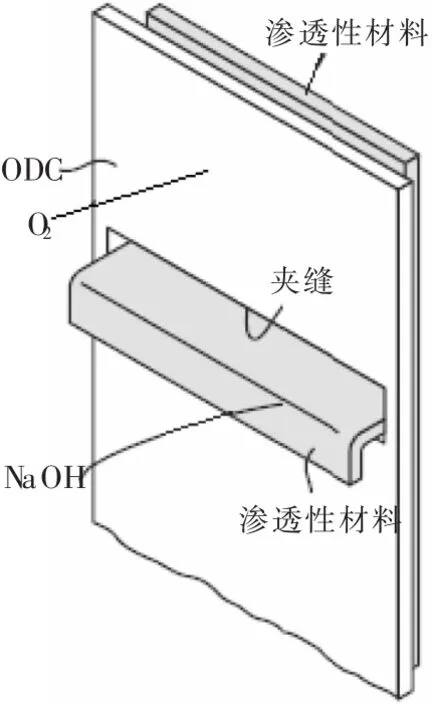

图6 ODC零极距电解槽

ODC的零极距电解槽存在的问题是O2和电解液在电极上的逆向流动[15]。如果NaOH溶液通过ODC的表面时形成粘性液体膜,就会阻碍O2向催化活性点的运输。为了防止粘性液体膜的形成,利用ODC表面更具亲水性的孔、裂缝或界定的区域引导液体流动,允许O2进入阴极。最新的零极距电解槽在膜和ODC之间增加了亲水性液体可渗透材料,该装置具有1条可以插入液体渗透材料的缝隙,电解液被这种材料的弯曲件隔离而O2可以到达ODC表面,见图7。

图7 缝隙ODC设计

零极距电解槽设计可以减少欧姆损失并避免气液压力差,但该电解槽的设计比有限间隙电解槽复杂的多,此外,必须通过加水调节碱浓度来保证膜的稳定。

6 ODC氯碱技术在国内外的应用

6.1ODC技术的国外应用

20世纪80年代,膜技术的发展促进了ODC在氯碱电解中的研究和发展。从1977年第一次尝试ODC在隔膜电解槽的应用,ODC氯碱电解技术经过了长期的探索,充分证明了ODC代替析氢电极可以实现能源节约。美国和德国很多企业加大了研发投入,另外,科学研究在德国的多特蒙德大学、加拿大的不列颠哥伦比亚大学和美国的凯斯西楚大学拉开序幕。

Eltech System应用高分子型燃料电池的碳基电极进行实验,在电流密度为3 kA/m2和空气环境下成功运行了350天,空气经过洗涤除去CO2,以防电解液中形成碳酸钠。商业规模的电解槽运行了2 500 h,因为ODC没有足够耐久性,而被迫中止。经过20世纪70年代和80年代的研究探索,虽然充分表明ODC技术在氯碱电解中的可行性,但相对于当时较低的电能成本,ODC技术不足以促成经济的变革,因此,该技术没有得以进一步的发展和商业项目运行。

20世纪90年代,日本贸易和工业部与日本纯碱工业协会的合作引领了ODC氯碱电解研究和发展的第二世代。随后众多企业加入了此次研发计划,其中,三井化学主要研发电解槽,山梨大学主要集中发展ODC技术。1998年,拜耳与德国的伍德迪诺拉开始合作,膜面积达2.7 m2配备ODC的大规模工业电解槽成功运行。

诸多实验室甚至大规模的试点实验证实ODC替代析氢阴极可以达到1 V电解电压的收益。日本和德国致力于电解槽的设计,有效处理阴极室存在的压力差问题。除了传统的有限间距电解槽,ODC零极距电解槽也成功用于较小压力差的电解槽中[3]。

随着不断地研究,ODC技术取得了快速发展,拜耳和伍德迪诺拉合作的ODC盐酸电解成功应用。2004年,德国Cl2产能20 kt/a的小型装置调试成功。2006年,拜耳联合工业界和大学共同研究电解ODC的工业运用。拜耳在2007年4月17日的新闻发布会上宣布将于2008年在中国漕泾建立215 kt/a的盐酸电解厂。在进行ODC氯碱产业化的同时电极的研究也在进行,在洛斯拉斯莫斯国家实验室进行碳基电极在零极距氯碱电解槽应用的开发和测试。最近,挪威科技工业研究院和瑞典皇家理工学院开始研究碳基电解发展。

6.2ODC技术的国内应用

在中国,氯碱工业的总耗电量占整个工业用电的5%左右,其电能主要消耗在目前氯碱工业的核心装备—离子膜电解槽上,因此,中国也积极加入到国际行列,研究新型离子膜电解槽制备技术—ODC离子膜电解槽。

1982年,福州大学[6]利用ODC电解槽不生成H2,因而电解液无气体搅拌现象的特点,采用无隔膜、设置排碱陷碱井的特异结构,进槽盐水含NaCl = 310 g/L,含SO4=3.5 g/L,pH值7~8,极距B=15 mm,陷碱井高度H=220 mm,电流密度i=15 A/cm2,槽温t=50~52℃条件下,通过实验考察,槽电压E=2.32 V,当电流效率A=95.8%出槽碱液浓度为C=216 g/L,电流效率A=93.0%,出槽碱液浓度为C= 244 g/L。

1995年,衣宝廉采用ODC压滤机式氯碱电解槽进行试验,成功证明该电解技术在电极工作电流密度在200 mA/cm2左右运行时,即使采用空气作为极化剂,生产每吨碱至少可以节省电耗400~500 kW·h,由此证明应用该技术是氯碱节能的有效措施[15]。北京大学化工系[16]将ODC技术应用于电解Na2CO3制备NaOH和NaHCO3,该试验结果显示,该技术应用可以有效降低槽电压和电能消耗。

2003年,清华大学化学系[17]对IEM和采用纯氧的ODC-IEM 2种食盐电解工艺进行比较,实验表明,ODC-IEM法电解槽温度每上升5℃,槽电压下降3 mV左右,而碱液中碱质量分数每升高1%槽电压下降10 mV。实验过程中,ODC-IEM法食盐电解性能良好、稳定性好,再次证明ODC应用于IEM法电解槽对于大幅度降低小型电解槽槽电压是完全可行的。

2008年,北京市科委设立了“高效节能型氧阴极离子膜电解槽的开发与生产示范”重大项目。在该项目支持下,蓝星(北京)化工机械有限公司与北京化工大学产学研联合,顺利攻克了纳米碳材料负载的金属纳米粒子复合催化剂制备技术,并研制出符合氯碱电解生产用ODC电极材料和电极,解决了ODC离子膜电解槽产业化装置研制中的核心问题。在国内首次开发出ODC低槽电压离子膜法电解制烧碱技术,达到国际领先水平,是国际氯碱工业领域的重大技术突破,可使中国氯碱工业降低电能消耗30%。该公司已申请国家专利6项,国际专利1项,并建立了200 t/a新型氧阴极离子膜电解槽试验装置,为国内氧阴极离子膜电解槽高端装备产业化奠定了坚实基础,将对中国氯碱工业的节能减排产生巨大推力。

2009年10月22日,拜耳材料科技和中国蓝星(集团)于今天在北京举行的签约仪式上签署了合作协议,拜耳将向中国蓝星提供其创新的ODC,以集成到蓝星的NaCl溶液电解槽中,用于氯碱工业中的Cl2生产。

2010年5月10日,“高效节能型氧阴极离子膜电解槽的开发与生产示范”项目中小型试验2个课题顺利通过验收,这标志着中国攻克了ODC离子膜电解槽关键技术,在氯碱工业核心装备方面取得了自主知识产权并达到国际领先水平。

在河北沧州大化黄骅氯碱有限公司所属的“中国化工电解技术产业化基地”内,建成的国内首台5 000 t级的ODC离子膜电解槽实验装置,已于2012年6月30日通过中国石化联合会组织的专家72 h考核,各项指标达到的课题任务书提出的相关设计要求,尤其是氯碱电解节电达到35%左右。目前,北京蓝星正与国内几家氯碱企业探讨,确定更大规模的产业化示范项目。

2014年2月,滨化集团股份有限公司和伍德迪诺拉公司在山东滨州签订8万t/a烧碱装置合同,这是伍德迪诺拉公司全球第一个盐水氧阴极电解专利技术装置合同工厂。该合同项目分为两期实施,一期4万t/a装置于2015年9月已安装完成具备开车条件,择机投产。

7 经济效益分析

经过几十年的深入研究和发展,ODC氯碱电解这一概念毫无疑问的在技术上达到了可行性。相对比较先进的电极和电解槽的设计,以及相对成功的长期耐久性试验,都证明ODC技术在氯碱工业中大规模应用的可行性。总体看来,基于银催化剂的无碳ODC和有限间距降膜电解槽设计是目前最有前途的路线。

ODC离子膜电解槽因为阴极没有H2析出,降低了阴极放电电位,一般使单槽电压下降0.85~1.00 V,吨碱直流电耗下降600~700 kW·h,若工业用电价格按0.6元/(kW·h)计算,直流电耗吨碱可节约成本360~420元,其经济效益十分显著。2012年世界烧碱产量7 800万t/a,若将其中的50%改为ODC离子膜电解,每年节电234亿kW·h,工业电按0.5元/(kW·h),每年节电价值117亿元。2014年国内烧碱产量为3 180.20万t/a,若将其中的30%改为ODC离子膜法,每年节电价值47.7亿元,单从电能来看ODC电解具有很大的经济效益。

但是该技术经济的产业化程度还有待研究,一方面是新技术的成本问题,ODC电极、新型电解槽和所需O2的费用;另一方面,H2的性质和市场利用前景。事实上用ODC技术每生产1 t烧碱就少生产285 m3的H2,若世界30%的氯碱电解改为ODC技术,ODC技术生产3 900万t/a烧碱就少生产97.5万t/a H2。如今,H2的用途日益广泛,也是目前最清洁的能源,有些有机物加氢以后附加值更高,H2还可用于某些贵金属的的生产,若通过其他方法制备H2,那也会额外增加H2的成本。由此可以发现,H2的未来市场和消耗量制约着ODC技术的发展前景。

综上所述,在任何情况下,ODC氯碱电解的经济效益与世界能源市场的未来发展密切相关。

参考文献:

[1]程殿彬.对我国离子膜法烧碱用膜国产化和制膜技术及装备引进问题的一些看法.氯碱工业,2002,(3):20-23.

[2]黄庆华,李振亚,王为,等.电池用氧电极催化剂的研究现状.电源技术,2003,27(5):241-244.

[3]Lipp L,Gottesfeld S,Chlistunoff J. Peroxide formation in a zero-gapchlor -alkali cell with an oxygen -depolarized cathode. Journal of Applied Electrochemistry,35(2005)1015-1024.

[4]Joudaki E,Farzami,Mahdavi V et al. Performance Evaluation of Oxygen -Depolarized Cathode with PtPd/C Electrocatalyst Layer in Advanced Chlor-Alkali Cell. Chemical Engineering Technology Chloralkli process,(2010)1525-1530.

[5]Anderson E,Taylor E.J et al. Preliminary analysis of fuel cell derived technologies applied to energy conservation in the chlor-alkali industry. Sep.sci.Technol,25(1990)1537-1554.

[6]Ichinose O,Kawaguch M,Furuya N. Eect of silver catalyst on the activity and mechanism of a gas diusion type oxygen cathode for chloralkali electrolysis.Journal of Applied Electrochemistry,34(2004)55-59.

[7]Staab R,Hannesen K(1984). Bipolar electrolysis apparatus with gas diffusion cathode. US patent 4584080.

[8]Chatenet M,Aurosseau M,Durand R. Silver -platinum bimetallic catalysts for oxygencathodes inchor -alkali electrodesis. J. Electrochem. Soc,150(2003)D47-D55.

[9]Imad M,Jakob J,Ulrich K et al. Chlor -alkali electrolysis with oxygen depolarized cathodes:history,present status and furuer prospects. J Appll Electrochem,38(2008)1177-1194.

[10]Moussallem I,Pinnow S,Wagner N et al. Development of highperformance siler -based gas -diffusiion electrodes for chlor -alkali electrolysis with oxygen depolarized cathodes. Chemical Engineering and processing,52(2012)125-131.

[11]Staab R(1983). Process for preparation of a catalytically active electrode material for oxygen -consuming electrodes. US patent 4603118.

[12]衣宝廉,曲天赐,张恩浚,等.采用氧阴极的压滤式氯碱电解槽.高校化学工程学报,(1995):9(3):289-292.

[13]Furuya N,Aikawa H. Comparative study of oxygen cathodes loaded with Ag and Pt catalysts in chlor-alkali membrane cells. Electrochimica Acta,45(2000)4251-4256.

[14]Moussallem I. Development of Gas Diffusion Electrodes for a New Energy Saving Chlor-Alkali Electrolysis Process. Dissertation,Clausthal University of Technology,2011.

[15]Shimamune T,Aoki K,Tanaka M et al(1998). Electrolytic cell employing gas diffusion electrode,US patent 6117286.

[16]Tang Yang,Li Yunjin,Sun Yanzhi et al. Energy-saving electrolysia of sodium carbonate with a silver nanoparticles/carbo oxygen reduction cathode. Electrochemistry Communications,27(2013)108-111.

[17]任伟,苏萌,王晓琳,等.氧扩散阴极-离子膜法食盐电解新工艺.现代化工,23(2003):205-208.

Development and prospect of chlor-alkali electrolysis with oxygen depolarized cathode

ZHAO Xue-jun,YUAN Wei

(Befar Group Co.,Ltd.,Binzhou Financial Work Office,Binzhou 256600,China)

Abstract:The ODC(Oxygen depolarization cathode)chlor-alkali electrolysis principle,ODC catalyst,the preparation of ODC electrode,the design of electrolytic cell and the application of ODC chlor -alkali electrolysis technology were summarized. The development and prospect of oxygen depolarized cathodes in chlor-alkali were analyzed in this paper.

Key words:chlor-alkali;ODC catalyst;ODC electrode;ODC chlor-alkali electrolysis

中图分类号:TQ114.26+2

文献标识码:B

文章编号:1009-1785(2016)03-0003-08

收稿日期:2015-10-15