高含气油井潜油电泵的研究及渤海油田的应用

2016-06-29纪树立李令喜黄新春马绪鹏李晓亮杜丹阳中海油能源发展股份有限公司工程技术分公司天津300452

纪树立,李令喜,黄新春,马绪鹏,李晓亮,杜丹阳(中海油能源发展股份有限公司工程技术分公司,天津 300452)

高含气油井潜油电泵的研究及渤海油田的应用

纪树立,李令喜,黄新春,马绪鹏,李晓亮,杜丹阳

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

摘 要:潜油电泵是海上油田的重要采油设备。对于含气量很大的油井,气体的存在使潜油电泵系统的工作变得不稳定,泵容易出现气锁,导致泵抽吸不到井液而使电机欠载停机,频繁地欠载停机会使电机温升过高,降低电机绝缘,从而烧毁电机。针对渤海油田高含气井的特点,分析了气体对潜油电泵的影响,设计开发了适用于高含气井的潜油电泵产品。该电泵主要包括双串分离器、组合泵及高效处理器等处理气体的部件,在渤海油田已经应用多年,有效解决了气锁等问题,提高了检泵周期。结果表明该产品能够满足海上油田高含气井的使用需求。

关键词:高含气油井;潜油电泵;开发;应用

0 引言

潜油电泵是海上油田的主要采油设备,海上油田电泵井数占到开发井数的90%以上,电泵井在海上油田的中后期开发中发挥了极其重要的作用。但是潜油电泵对气体的适应能力一般,API推荐标准进泵气体百分数要小于10%,否则将对泵产生不良影响。例如气锁等。

潜油电泵虽然配有旋转式分离器,但它只适用于泵吸入口压力下含气量<30%的油井,达不到很好的分离效果。因此还要针对油井高含气状况进行分析,开发出适合高含气井开采的潜油电泵。国内外目前都有一些适应高含气井的潜油电泵,比如带有叶导轮、导向论、分离轮等分体的离心式分离器、有不同排量不同规格的浮动式的高效处理器,有气砂锚装置的潜油电泵等设计但是特点各不相同,侧重点也不一样[1-2]。渤海油田部分油井含气量比较高,在使用电泵采油时,生产不稳定,电流波动明显,部分井经常出现欠载停机,反复停机最后导致电机烧。出气严重的井,甚至出现气锁,不能正常生产。因此,开发研制适合渤海油田特点的高含气油井潜油电泵也就具有非常重要的现实意义。为此,对高含气油井的举升机理、气体对电泵的影响机理进行了研究,重新开发出带有双串离心式高耐砂高效分离器、全压缩式高效油气处理器及组合泵的高含气井潜油电泵,并针对不同的井况特点配套成不同的高含气井潜油电泵系统。经过在渤海油田多年的应用,效果比较理想,基本解决了中高含气油井的电泵采收问题。

1 技术分析

对于高含气井,油井在从自喷逐步转抽过程中,井底流压将大幅度下降,这样在油井生产过程中,原油在井底甚至在油层内部就开始脱气,使井液中含有大量游离气。从实际使用情况和现场试验来看,当含有大量游离气体的井液进入潜油电泵机组时,游离气会对潜油电泵性能产生很大的影响。当井液中游离气的含量大于离心泵的设计允许值时,可使离心泵的工作性能不稳定,排量、杨程及效率下降,地面所记录的电流波动较大。随着游离气体的增加,使泵送液体出现断续,这种断续现象的加快,使电泵出现欠载停机。频繁地欠载停机会使电机温升过高,降低电机绝缘,从而导致烧毁电机而停井。另外,游离气含量高到一定程度,可使离心泵流道的大部分空间被气体占据而发生气锁现象,最终使离心泵停止排液。

通过以上分析,为了消除井液中游离气对潜油电泵机组性能的影响,提高潜油电泵机组在高含气油井中的使用性能,可以从三方面入手,一方面可以在泵的入口处安装油气分离器,在泵吸入之前先排除游离气,来降低进入离心泵的含气量,从而提高潜油电泵机组系统的工作寿命和可靠性。另一方面,可以在气体进入泵之前,先对气体进行处理,使气液充分混合,从而不能行程气体段塞,防止气锁的产生。还可以通过结构设计,提高泵本身具备处理气体和适应气体的能力。

2 结构设计与技术创新

2.1双串油气分离器结构设计

常规的分离器只能适应于气液比25 %以下的油井。为提高潜油电泵系统对高含气井的适应性,扩大潜油电泵的适用范围,设计了双串接分离器。双串接分离器设计了两级诱导分离轮结构,在油气水混合液进入潜油离心泵之前,可通过双串接分离器的两级诱导分离轮进行分离,提高分离效率。与目前国内外一些分离器结构不同,我们设计的分离器诱导分离轮设计成一个整体,见图1。诱导分离轮与壳体之间设计有衬筒,衬筒为高铬铸铁,衬筒采用整体铸造结构,上下与接头采用密封件密封,这种结构分离效率高,并且耐砂能力强,在含砂油井,不会因为砂粒冲蚀导致分离器壳体断裂掉井。

首先诱导分离轮将油气引入低压吸入区诱导段,然后,低压吸入诱导段使油气混合液获得稳定的压头。诱导段的高速旋转使混合液由径向流变为轴向流进入分离腔。混合液在高速旋转分离腔内做匀速圆周运动。由于离心力原理,比重大的液体甩向外围,比重轻的气体则聚集于轴心附近。被甩向外围的液体,经下节的交叉流道进入上节分离器的低压吸入区。重复下节的分离过程,最后液体进入到泵的第一级;气体则经过分流壳的分叉流道、再经过两级分离器上接头放气孔进入油套环空。这种分离器对井下气液比10 % ~30 %的井有良好的分离效果。

图1 双串分离器示意图

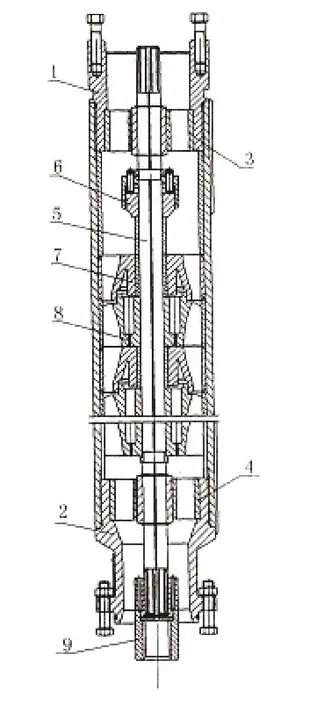

2.2高效油气处理器的结构设计

对于泵吸入口气液比大于30%的油井,使用分离器也不能保证潜油电泵正常工作。另外对于不同的油田,对气体的分离有不同的要求,比如海上的采油平台,为避免腐蚀性气体对套管和井下工具的伤害,有时要求气体不要在井下分离,需要通过井液带到地面。因此,设计了高效气体处理器,即可以不分离器游离气体,又可以适应高含气井的生产。所设计的高效气体处理器主体采用轴流式结构,并设有压缩腔,见图2。井液在进入潜油泵前经过气体处理器的分离和压缩,可增加井液在泵入口处的压力,减少游离气体。可单独使用,也可与油气分离器串联使用。处理器设计有特殊设计的叶轮导壳,利用叶轮的高速旋转所产生的推力推动井液,叶片对水产生向上的升力,可把井液从叶轮的入口推到出口,叶轮具有携气能力。含有游离气的井液通过处理器的叶轮导壳,通过叶轮导壳的作用减小气泡的尺寸和改变气泡的分布来使井液形成均匀的气-液混合物,使之在进泵之前的状态像单相的液体一样,这样就可大大改善离心泵的吸入条件[3-4]。气体处理器不仅对井下气体具有压缩作用,有效防止气体在井下从井液中游离出来,使用范围大,而且减少了油气对泵的汽蚀,降低泵气锁次数,减少了扬程和压力的损失。与油气分离器配合使用可有效处理含气量为70%的井液,是高含气井的有效处理设备。

图2 高效处理器结构示意图

2.3组合泵结构设计

为了加强泵对游离气体的处理能力,减少游离气的产生,利用叶导轮阶梯逐渐加压设计了组合泵。组合泵主要在一台泵里设计有两种以上型号叶轮。一般从下往上逐渐降低,下面的排量要高于上面的排量。当井液进入下面的较大的叶轮的时候,叶轮进行一次压缩和举升,进入下一级叶轮,再进行一次压缩和举升,从而实现阶梯加压和压缩,如图3所示的组合泵,其内部含有三种型号的叶轮,分别为叶轮1、叶轮2、叶轮3,三种型号叶轮的排量依次降低,即叶轮1>叶轮2>叶轮3。当井液进入额定排量叶导轮时,压力已高出饱和压力,这时游离气已全部重新融入井液中,进入额定排量叶导轮时,已经没有游离气,因此没有气体影响泵运转问题。

图3 组合泵结构示意图

3 应用

分离器+高效处理器方案设计及应用。QK18-2 油田E-2D井产气量4万方,额度排量:75m3/d,扬程2000米,泵挂:2200m(斜深)。

气体计算:(1)根据计算泵吸人口压力下的溶解气油比的公式得:

根据校正系数计算方法算出:

所以:

(2)根据天然气体积系数计算公式得出:

(3)根据油层原油体积系数计算公式可以得

(4)根据泵吸入口气液比计算公式得:

由于泵吸人口压力远远低于饱和压力,所以计算出的溶解气油比应进行校正。计算出泵吸人口压力与饱和压力的比值为:

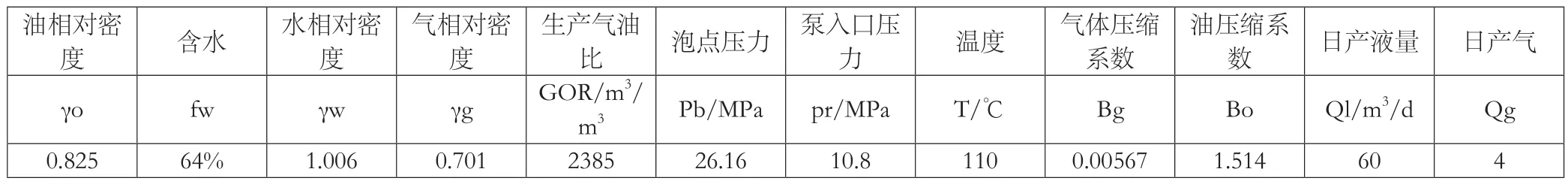

由油藏参数计算泵挂处的气体百分数详见表1。

从表1可以看出泵挂处的汽液比为90%(气体体积/(气体体积+油的体积+水的体积))。因此,该井选用高效处理器+双串分离器组合方案。E2D井2013年6月15日投入使用,运行时间362天,故障原因为大小扁连接处击穿。

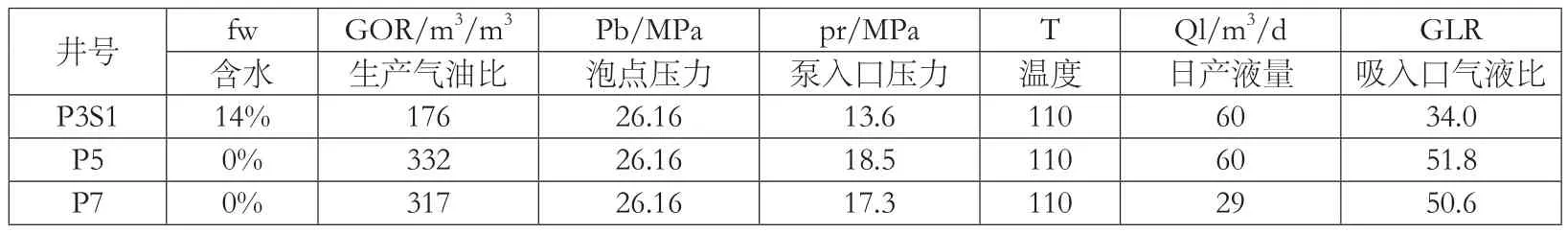

QK18-2 油田P3,P5,P7三口井也采用了高效气体处理器+分离器,其中P3井1.97万方,p5井产气3.16万方,p7产气2.3万方。各井参数及计算结果详见表2。这三口井吸入口处气液比都大于30%,为了确保电泵能够在这四口高含气井中平稳运行,都选用高效处理器+双串分离器组合方案。2011年,我们在QK18-2油田P3,P5,P7下井,运行非常平稳,使用取得明显效果,运行电流卡片见图4。LD4-2油田A2井2008年8月28日投产。下75m3/d、扬程1200米机组。由于产量预测不准确,投产初期日产液量达到553方左右,产气3万方。

2008年9月4日改为自喷生产。日产液525方左右,日产油2.8万立方左右。2008年9月27日试启泵,机组过载,电机烧坏。以后一直自喷生产。2009年9月开始,产液量严重下降,9月24日日产液量降到138方左右。为了提高产量决定检泵。该井产气量较高,为防止气体对泵影响,决定采用组合泵。投产后,日产液330方左右,产气1.2万立方左右,机组运转正常。

机组配套:1) 550方叶导轮54级,扬程240米;2) 300方叶导轮120级,扬程530米,3) 200方叶导轮79级扬程450米。该井饱和压力13兆帕左右,吸入口压力10.89兆帕,井液通过前两段泵提高7.7兆帕压力,在井液进入额定排量叶导轮时压力已高出饱和压力4兆帕左右,这时游离气已全部重新溶入井液中,进入额定排量叶导轮时,已经没有游离气,因此没有气体影响泵运转问题。使用组合泵后,该井运行平稳,取得了预期效果。

4 结论和应用前景

通过现场应用表明,所开发的高含气井潜油电泵基本满足了海上高油气比油井生产的需要,在海上得到了推广和使用,效果较为理想。截止到目前已经使用了30多套,取得了比较好的效果,检泵周期由原先的几十天提高到了300天以上。通过设计和应用情况的总结分析得出如下结论:(1)所开发的高含气井潜油电泵有效提高了高含气井的适应性,解决了气锁等问题,提高了检泵周期,能够满足海上油田高含气井的使用需求。(2)由于高效处理器是在原有电泵机组的基础上增设的一级气体处理装置,该装置不仅具有解决油气问题的能力,而且自身具有一定的举升扬程,能够进一步提高电泵机组对井液的举升能力。(3)目前配套的组合泵基本满足了海上高油气比油井生产的需要,在海上得到了推广和使用,效果较为理想。

表1 泵挂处的气体百分数计算值

表2 QK18-2 P3,P5,P7三口井参数及计算值

图4 电流运行卡片 3.2 LD4-2油田A2井组合泵方案设计及应用

参考文献:

[1]汪卫军,刘金同,曲文颖.高含气井潜油电泵机组[J].石油科技论坛,2013(05).

[2]曹文江,金显军,王爱君.高效气液离心泵在埕岛油田电泵井中的应用[J].中小企业管理与科技(上旬刊),2011(11). [3]刘恒.高含气井用潜油电泵气体处理器研制[J].石油矿场机械,2013(10).

[4]胡永强.气体处理器在含气井生产应用研究[J].化工管理,2014(05).

DOI:10.16640/j.cnki.37-1222/t.2016.13.070

作者简介:纪树立(1981-),男,工程师,主要从事潜油电泵技术与开发工作。