西部矿业卡尔多铅冶炼工艺存在问题及对策研究

2016-06-29李增荣西部矿业集团有限公司西宁810000

李增荣(西部矿业集团有限公司,西宁 810000)

西部矿业卡尔多铅冶炼工艺存在问题及对策研究

李增荣

(西部矿业集团有限公司,西宁 810000)

摘 要:本文主要针对西部矿业卡尔多项目自试生产至停产期间出现的问题,从生产运营情况、实际运营产能、实际运营成本、设备现状、工艺设计匹配与否等方面进行了深入细致的分析,指出生产运行的主要问题在于卡尔多炉本体开工率不足,影响了硫酸系统不能正常运行,造成了气体制造系统的排空浪费,产生故障,继而不能正常运营。从设备检修更新、技术资料整理、员工操作技能培训、制定技术方案等几个方面提出改进措施,设定了合理可行的运行工艺参数及物料平衡测算,并在此基础上提出了完整的重新启炉方案,通过对启炉方案进行经济预测,认为卡尔多炉炼铅工艺是成熟的,设备存在问题能够得以解决,并实现达产达标。最终得出了可以再次启动卡尔多项目的结论,具有较强的可操作性。

关键词:西部矿业;卡尔多炉冶炼;工艺

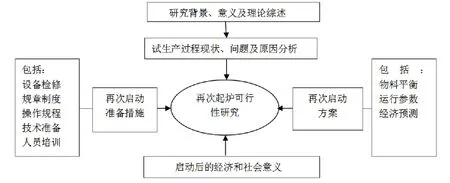

本文的研究思路如图1所示。

图1

1 绪论

1.1背景

卡尔多项目工程于2004年4月开工建设,2005年11月28日建成投料试车。经过了2006年、2007年、2008年三年的试生产,期间共计产出粗铅金属48128.66t。同期财务账面亏损28534.53万元。由于亏损严重,生产未能达标,加之全球金融危机的影响,从2008年以来一直处于停产状态。

1.2意义

分析其生产过程中遇到的问题、找准对策,实现重新起炉,这对锻炼培养西部矿业冶炼队伍,盘活资产,完善产业链,重塑形象及今后卡尔多工艺在国内的推广应用具有十分重要的研究意义。

2 卡尔多项目现状和问题

2.1基本情况

卡尔多冶炼厂设计生产能力为年产5万t粗铅,副产4.5万t工业硫酸。配套建设3600m3/h工业氧气生产线一套,气体制造厂副产氩气100m3/h和氮气3600m3/h,主要为卡尔多冶炼厂配套提供氧气。项目总投资概算22118.59万元,其中:设备投资19764.91万元,建筑投资9362.31万元。装机总容量12000kW,实际使用容量7000kW。配置人员180人,实际配置人员296人。本项目于2001年3月启动,2003 年4月破土动工,2005年11月建成并投入试运行。2006年9月通过玻立登公司、长沙有色冶金研究院、西部矿业股份铅业分公司三方对性能指标的测试。2007年12月26日西部矿业股份有限公司5万t/a粗铅冶炼技改工程通过国家整体验收。

2.2试生产现状

2.2.1 卡尔多炉三年生产运营情况

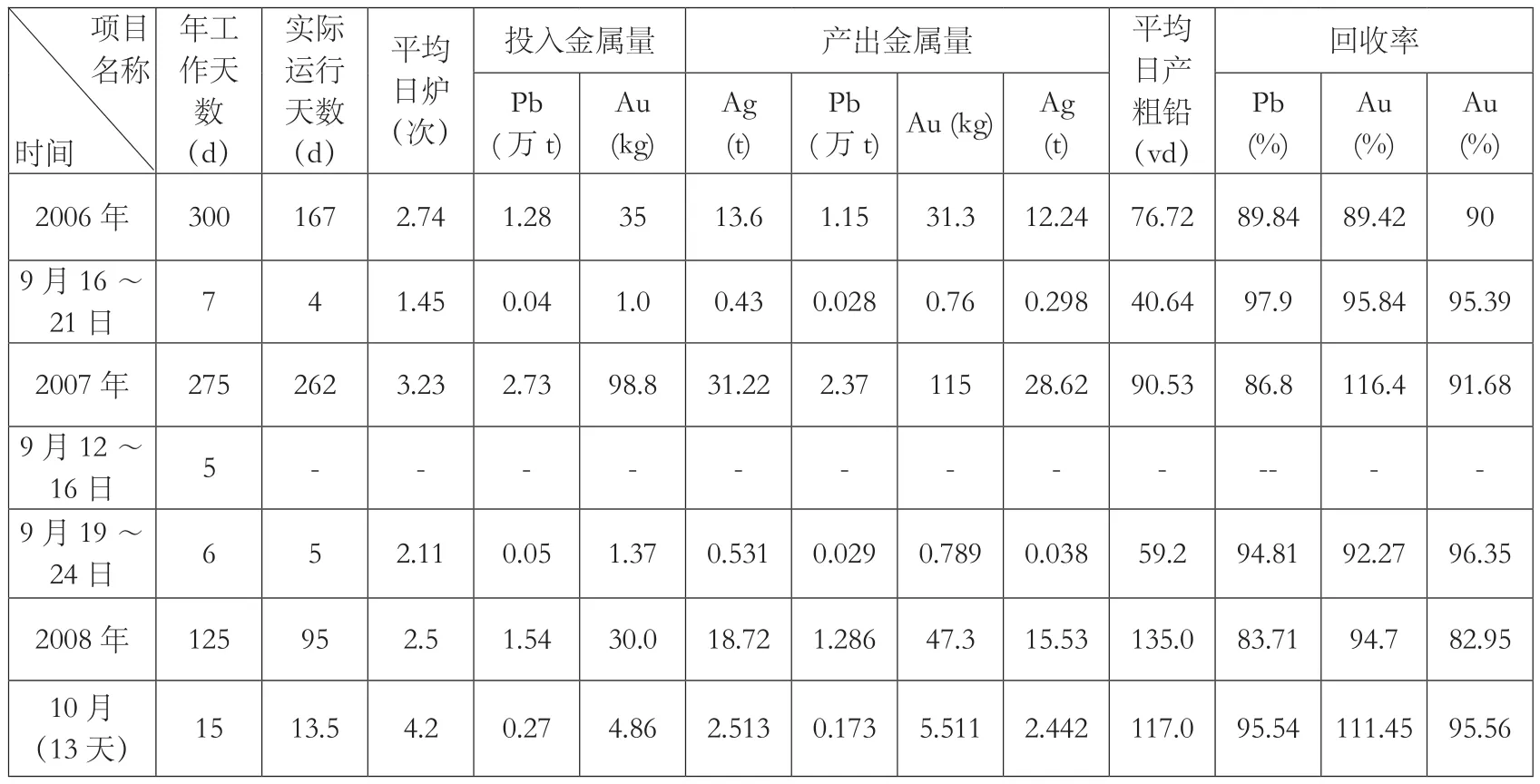

表1说明卡尔多自生产以来,虽一直不够稳定,设备故障频繁,整体上产能低、指标差。但从某一时段看,参数指标以很接近设计值,这说明卡尔多炼铅工艺是成熟的,不存在严重问题(这从

2006年9月16日至9月21日及2008年10月的61炉次的测试值可以看出)。

2.2.2 三年实际运营产能

2006年铅业公司共运行10个月,据了解实际卡尔多炉运行不足7个月的时间(因没有详细记录,具体时间不详);2007年除7月停产外全年生产,但实际卡尔多炉开炉时间只有262天,开工率95.27%;2008年1—5月在生产,但实际卡尔多炉生产时间只有95天,开工率76%。从表2还可以看出,日平均开炉率也未到达到设计要求,只有50%,平均每炉粗铅的产出率只达到设计能力的82.35%。三年的运行证明,铅业分公司从整个生产工序看,气体制造厂虽中间出了一些事故和故障,但总体上运行良好,实现了达产达标。熔炼系统(卡尔多炉)不能连续稳定生产、开工率严重不足。一方面制造氧气过剩排空,另一方面烟气SO2不能满足制酸系统的需要。

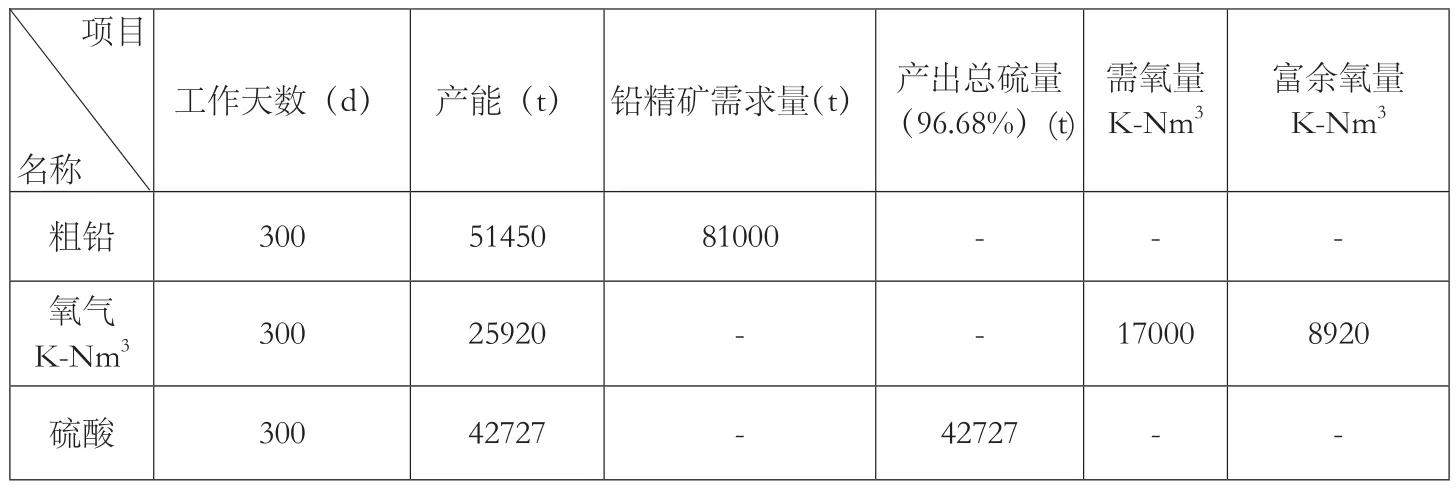

2.2.3 整个工艺的设计匹配情况

从表3可看出,粗铅设计产能与硫酸设计产能比较匹配,但气体制造工序氧气设计产能是需求产能的152.47%,超52.47%,因此在实际运行中由于卡尔多炉产能未达到设计指标,氧气的富余就更多。在卡尔多炉达产达标的情况下,设计超出的氧气若不进行销售,会增加成本365.72万元。反之。可增加销售收入1338万元。创利972.28万元。

表1 卡尔多炉设计参数与实际生产参数对比

表2 卡尔多炉三年实际运营产能

表3 卡尔多炉工艺设计匹配情况

再者因烟气净化系统未能达到设计要求,致使烟气含尘及水分较高,堵塞SO2冷却器换热管、突出表现为冷凝效率低,冷凝后烟气SO2浓度高,大致平均在8%--10%(无记录资料)。超过设计值6% 的33%--67%。液态SO2量相对不足。其结果是氧化段转化、吸收不完全,尾气排放中硫超标,造成环境污染;还原段由于液态SO2的补充严重不足,难以实现稳定制酸。为保证制酸系统的运行,造成开工电炉常开不停,电耗很高。

三年来因生产一直为稳定,外方设计的SO2冷却器面积是否偏小。尚不能下结论,有待后续生产实践进一步验证。

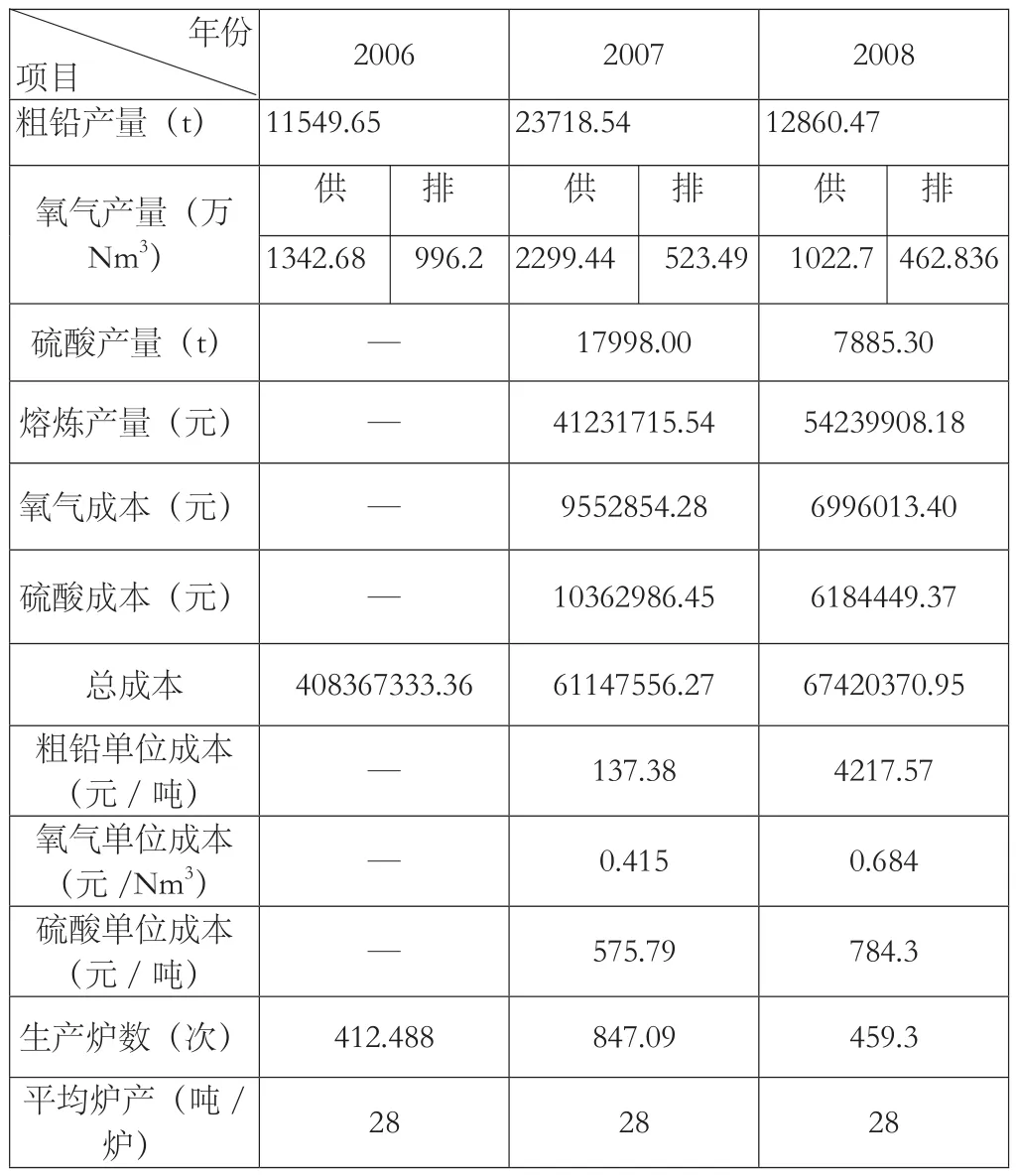

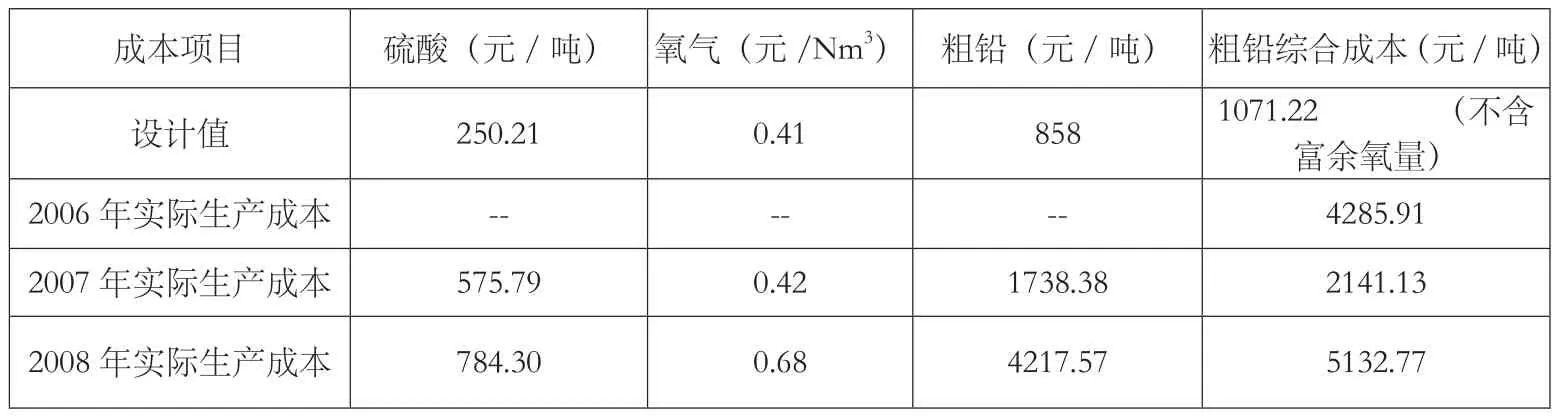

2.2.4 三年实际运营成本情况

三年的生产未能正常运行,因此,成本比较高。表4反映出三年运行的具体成本情况。

表4 卡尔多炉2006—2008年运行的生产成本

从表5可以看出,三年试生产的加工成本,除制氧成本基本达到设计成本外(主要是已达产)。粗铅和硫酸成本都非常高,主要是生产不正常、不能连续稳定、未达产和停产损失造成的。三年中2007年除7月份因停产更换烟道外,全年基本生产,产量也相对较高,因此2007年的成本相对也有一定的代表性,2006年和2008年都生产不到半年,半年以上的时间在停产,因此其加工成本说明不了问题。

表5 卡尔多炉设计成本与实际生产成本比较(单位成本)

2007年停产费用共4532580.19万元,增加单位成本191.1元/吨,若扣除此部分,单位成本可降至:1950.03元/吨。另外2007年还发生937万元的改造费用进入了成本,增加单位成本为395.05元/吨,若再扣除次部分,单位成本可降至1554.98元/吨,产能只有设计产能的50%,若能达产,可降低固定费用单位成本,如,扣除停产折旧外尚有总额14067363.77元的折旧,占单位成本的953元/吨,若能达产可降低一半,即296.55元/吨,单位成本可降至1258.43元/吨。

2007年人工费用共875894元,折合单位成本369.27元,若能达产可降低一半,即184.63元,这样2007年加工成本可降至1073.79元/吨,基本达到设计加工成本指标,实际上因未达产,单位电耗、单位水耗等都比较高,若扣除,卡尔多炉成本完全可以降到设计指标以下不成问题。

2.3突出问题

(1)卡尔多炉本体开工率不够,影响硫酸系统不能正常的运营,气体制造系统氧气不能有效利用,造成排空浪费。主要是设备故障频繁,检修队伍力量弱,驾驭不了设备运营中的问题。

(2)技术经济指标差,主要是渣含铅高,产出中间物料量大,直收率、回收率低,加工成本高。

(3)基础管理不到位,特别是技术管理空白,技术力量弱,不能实现经济运营。

(4)技术人员和经营管理人员脱节,沟通不够。技术人员没有科学的经济技术运行方案。

(5)生产技术管理人员与财务核算人员缺乏沟通,财务人员不能很好了解生产工艺各环节,核算与生产技术管理脱节。财务核算、成本分析指导不了生产技术运营管理。

2.4设备状况

经过近两年的停产,目前的设备状况较差,具体体现在:①滴液分离器内部老化开裂;②控制仪器仪表参数变化大;③弹性元件带病工作,国产化工作进程一般;④烟气净化系统效率低下,烟气净化系统效率低下,烟气含尘量较高与文丘里风机密切相关;⑤二氧化硫液化器污染腐蚀严重,液化能力不能满足生产需要;⑥炉砖寿命即将到期,需要更换炉砖;⑦硫酸转化器触媒失效,需要更换;⑧分子筛填料失效,需要更换;⑨空压机长期受二氧化硫烟气侵蚀,内部情况不详,能否满足生产要求尚待检查;⑩没有完好的卡尔多炉备用回转驱动轮;11计量设备参数值变化大,计量不准确;12渣铅包使用寿命短且费用昂贵;13制酸系统、制氧系统电耗高(冶炼不连续造成的)。

3 措施与方案

3.1措施

3.1.1 设备检修及更新改造

对设备进行启动前的一次全面检查、保养和维修,确保设备运转率。更换弹性元件、解决文丘里风机存在的问题、修复炉体回转的驱动装置、清理二氧化硫液化器、补充冷媒、更换硫酸转换器触媒,対直升烟道检修,恢复水净化系统等。详见设备检修、更新、改造计划。

3.1.2 整理技术资料、制定各种制度

对铅业分公司卡尔多炉技术资料进行全面的整理、尤其使对外文资料进行系统的翻译、英文操作界面进行中文转换。梳理、补充、完善各项管理制度。

3.1.3 上岗前对员工进行强化培训,提高操作和维护技能

主要培训如下内容:工艺原理与技术操作培训、设备原理和维护维修培训、生产管理组织与考核培训、成本核算培训、安全规程与操作防护培训。

3.1.4 制定技术方案、精心准备生产物料

提出原辅料标准要求、制定原辅材料采购计划,为原料采购人员提供技术指导;修订工艺参数和完善技术操作规程;选择技术经济合理渣型。

3.2方案

3.2.1启动

计划三个月内完成技改,人员培训,制度建设、流程梳理。运行后再次暴露的问题计划在15日内全面解决。用一至两个月时间进行全面系统的性能测试。全面收集运行数据,摸索最佳运行参数,为后续稳定连续运行、准确评价经济指标,为最后的科学决策提供依据,力争运行一年卡尔多炉产能达到80%以上,回收率95%以上,粗铅产量完成2万t,确保证的现金流,三年内全面实现达产达标。

3.2.2试运行工艺参数设定

作业制度:年有效工作日300天,采取四班三运转。

各种统计报表(设计符合生产工艺要求及经济评价的各类报表,规范报表格式及编号)

原辅料(高品位铅精矿、低品位铅精矿、高铁铅精矿、高硅铅精矿、含金银铁矿渣、金银的其他物料)含金银硅石及含铅

冶炼周期288分钟

装料 15分钟

加热 30分钟

氧化 105分钟

还原 90分钟

出渣 15分钟

冷却 15分钟

出铅 15分钟

其他 3分钟

总计 288分钟

单炉入炉量95.3吨/炉

渣型SiO2CaO FeZn

15—3020—30 20—4010—20

痒料比值:0.131气氧比:1:2.1

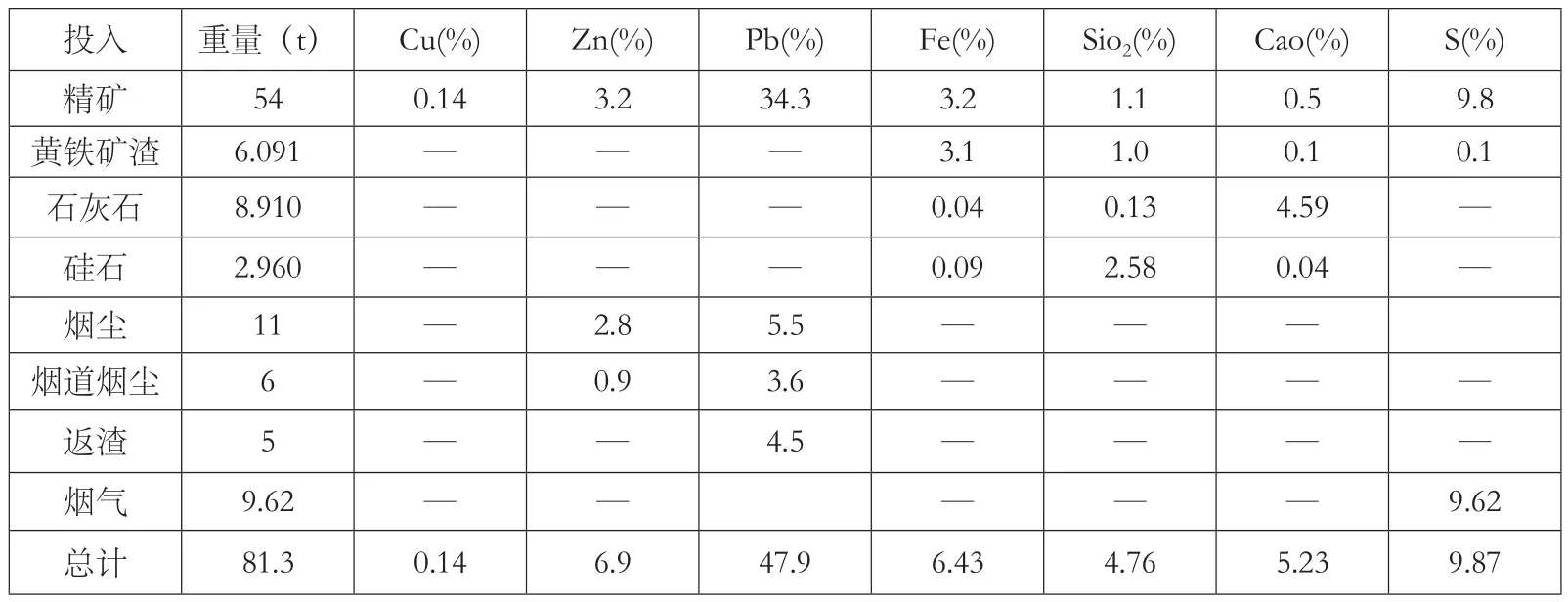

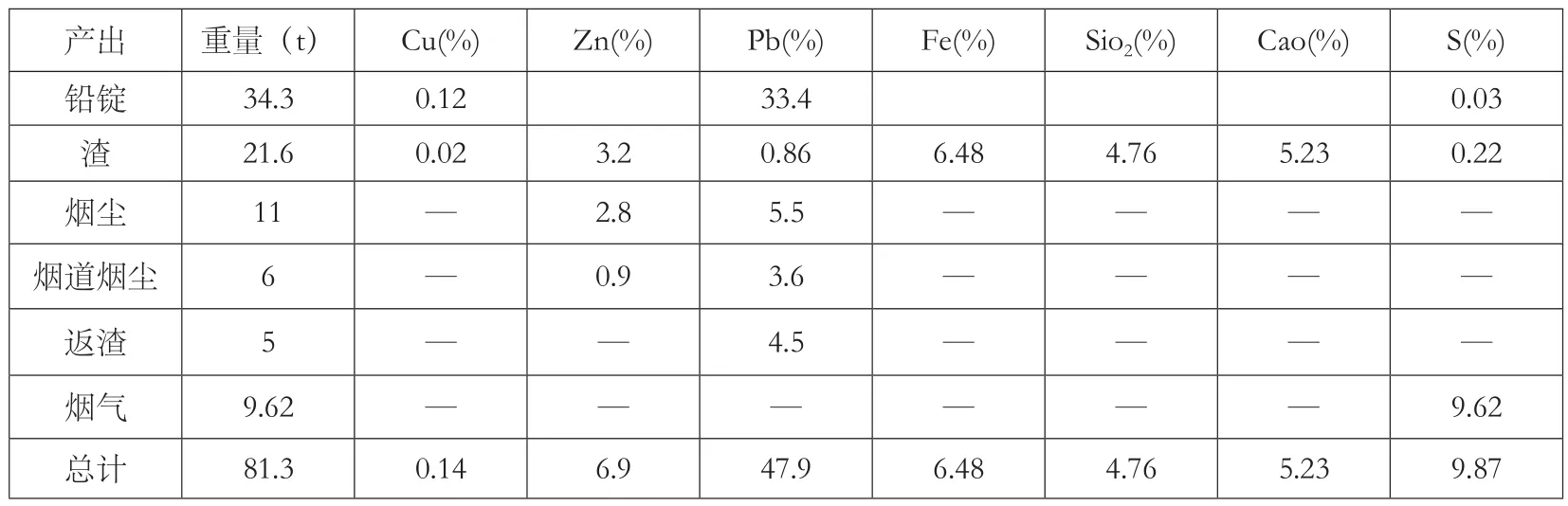

3.2.3 物料量平衡测算

卡尔多单炉物料投入产出见表6和7。

表6 卡尔多单炉物料投入表

表7 卡尔多单物料产出表

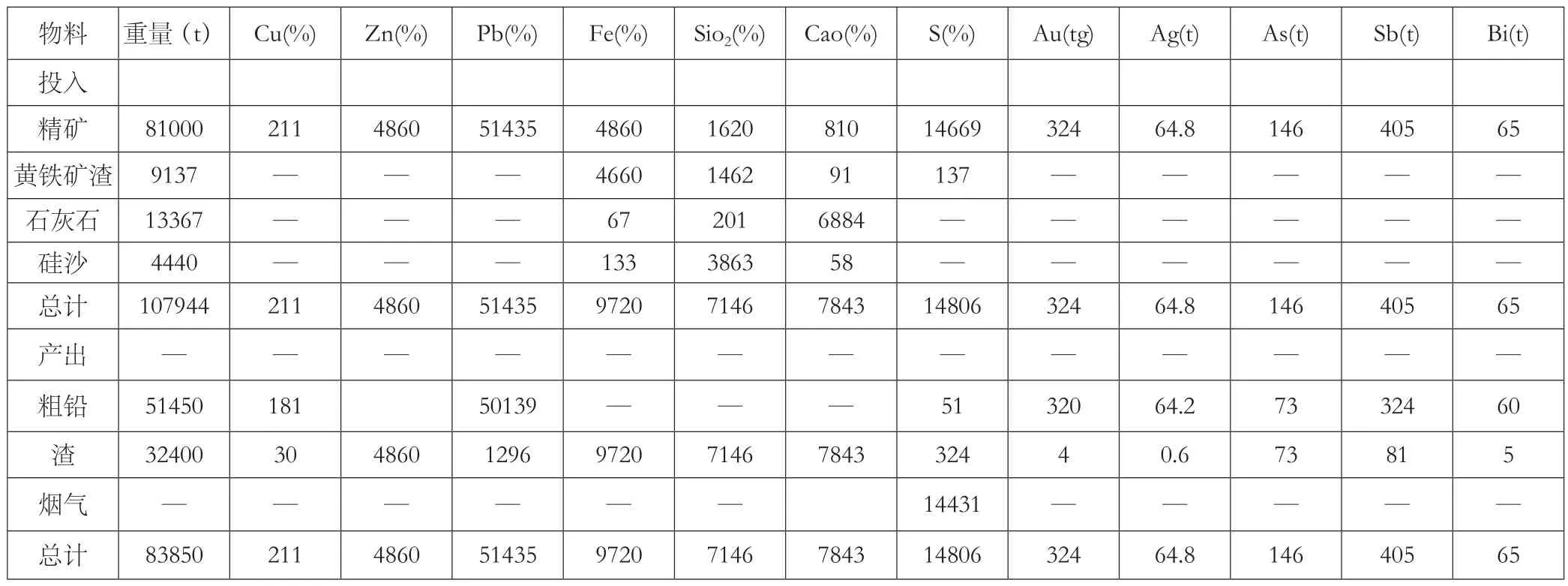

3.2.4 卡尔多炉设计物料全年下平衡表

卡尔多炉设计物料全年投入产出见表8。

表8 卡尔多炉设计物料全年投入产出表

3.2.5试运行组织机构及职责划分

试运行前重新确定各个职能机构和生产机构设置,制定合理的职责范围和分工要求,确保试运行期间不出现任何问题。

3.2.6编制性能测试报告

计划于2010年7月26日至8月15日完成性能测试报告并向总部汇报测试情况。

4 经济预测

4.1基本条件

(1)通过采取以上措施,确保卡尔多炉运行连续稳定的条件下,2010年产能达设计能力的80%,回收率指标铅95%,银97.74%,金97.74%。2011年达产达标的情况下进行经济预测。

(2)电铅价格按当期15778.00元/吨,金、银价格按245.72元/克、3939元/千克计。

(3)粗铅到电铅加工费按1000元/吨计,电解部分的金、银回收率按98%、97.5%计。

(4)铅精矿到电铅加工费目前市场结算价:电铅网价15000元/吨时,锡铁山矿铅为2300元/吨、金74%系数、银79%系数(出厂价);外购铅矿为2500元/吨、金70%系数、银75%系数(到厂价)。40%--50%铅精矿加工费一般为3500元/吨。电铅网价大于15000元/吨部分按三七分成。

(5)粗铅中金的价格系数76%--90%(还有网价减20—30元的方式),本测算中取89%,银的计价系数85%。

(6)折旧费、财务费按标准计提。

4.2经济预测

4.2.1卡尔多炉停产年损失情况

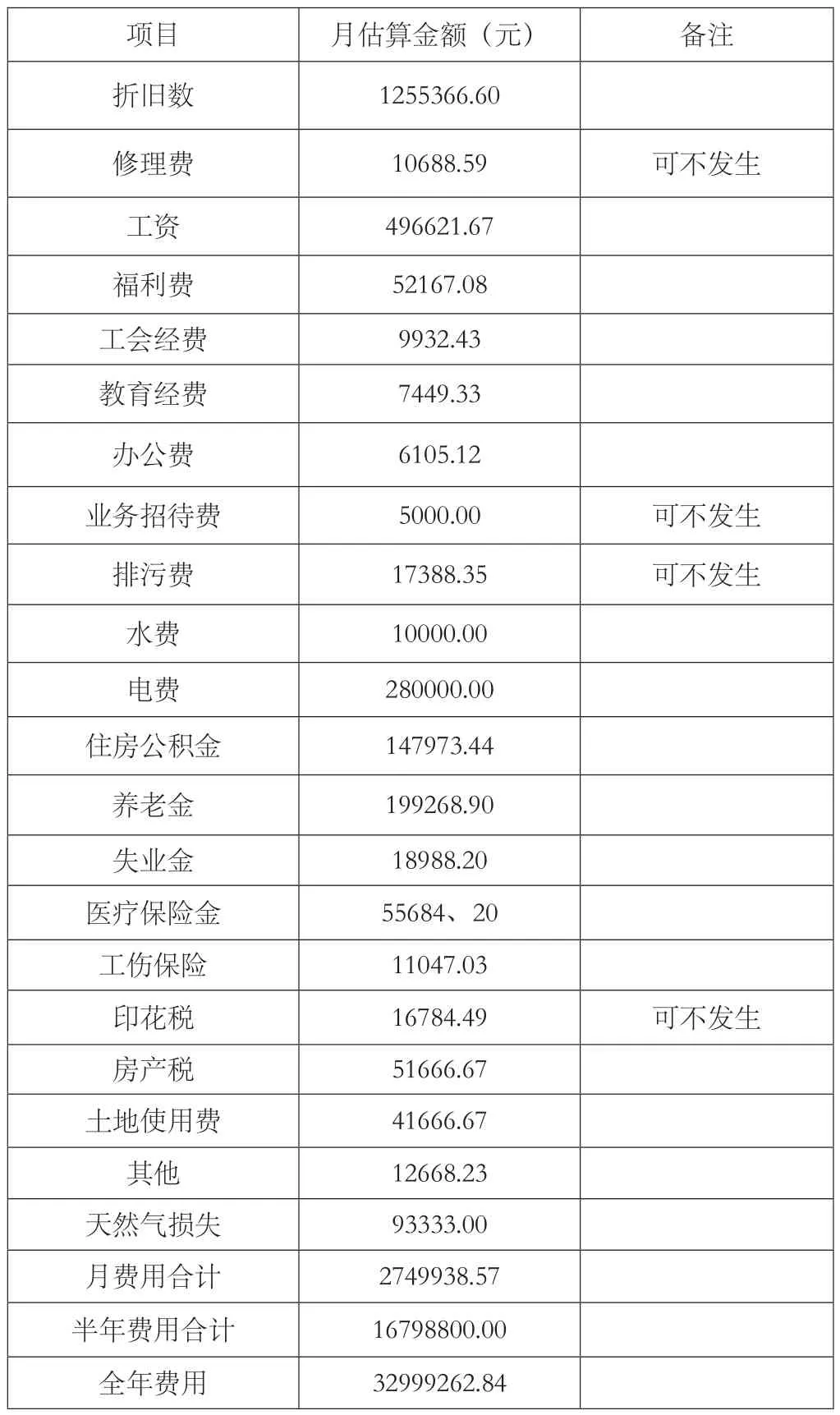

根据现状测算年停产损失费用共计:3299.93万元,见表9。

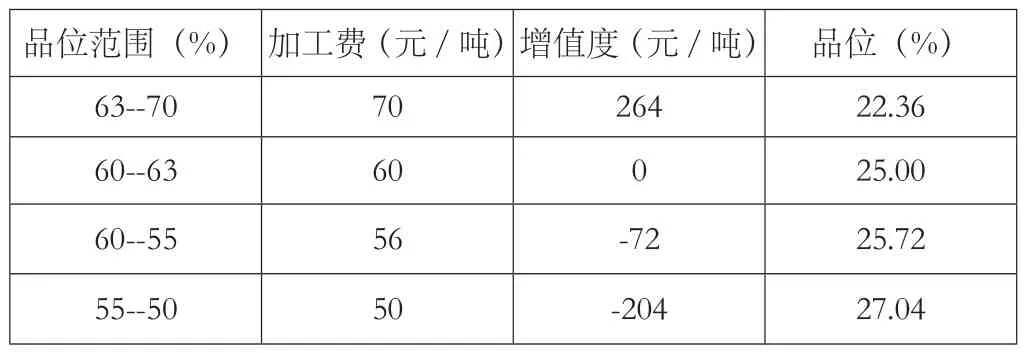

4.2.2铅精矿品位与市场扣减加工费的关系表

卡尔多炉铅精矿品味与市场扣减加工费的关系见表10。

表9 卡尔多炉费用明细表

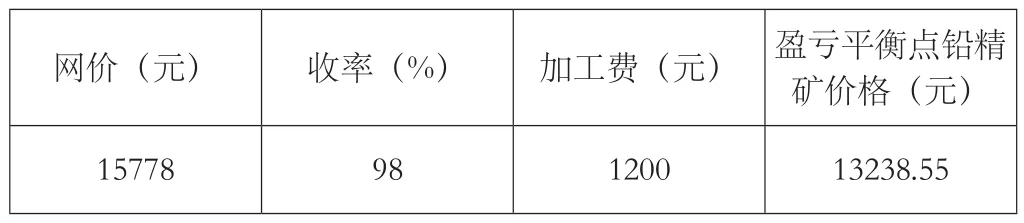

4.2.3 盈亏平衡点

铅精矿价格与加工费、粗铅回收率及电铅网价的关系如表11如表所示。

4.2.4 利润测算表

卡尔多炉利润测算表如表12所示。

4.2.5产能、收率与成本及盈亏情况分析

从表12看出单铅加工费产能达产与否都是亏损的,只有金银是增值的,粗铅中每增加1g金,增值42.76元,每增加100g银,增值32.58元,表13中未计冰铜、水淬渣、氧化锌收入,实际上这些都可以卖钱,其中水淬渣每吨可收100元左右,5万t粗铅产3万t渣算,渣的收入就有300万元。因此,在确保最优的加工成本前提下,冶炼行业的利润点在综合回收上。这就要求我们采取措施最大限度地增加入炉物料中的金鹰含量。实现利润最大化。

表10 卡尔多炉铅精矿品位与市场扣减加工费的关系

表11 铅精矿价格与加工费、粗铅回收率及电铅网价的关系表

表12 卡尔多炉利润测算表

表13 卡尔多炉产能、收率与成本及盈亏情况分析

5 结论

5.1研究主要结论

通过本文研究论证,我们可以归纳出以下几点:

(1)卡尔多炉铅冶炼工艺是成熟的,主题设备不存在严重的问题,现在存在的问题是能够完全解决的。

(2)卡尔多炉开起来,在一年半的时间内,能够达产达标,在现有条件下,其生产成本预测可控制在1300元/吨粗铅左右,达到同行业的成本水平。

同时,卡尔多炉开起来,其意义是显而易见的:

(1)可实现企业逐步扭亏为盈,提升西部矿业股份有限公司在市场中的地位与形象。

(2)可稳定职工队伍,培养技术人才,增加职工收入。

(3)卡尔多炉不开,其固定资产将长期闲置,不能发挥作用,且必须投入大量人力物力对其设备、设施给予定期维护与保养。

(4)可以预计,在未来的生产过程中,仍然存在许多新情况、新问题,这些情况与问题只能在生产过程中不断发挥和解决,只有这样,坚持不懈努力,卡尔多炉炼铅可逐步步入良性发展的轨道。

5.2需要进一步研究的课题

卡尔多炉生产已步入正轨,我们需继续研究如何将这一国外引进技术项目推广到国内其他冶炼单位,整体提高国内冶炼企业的技术水平,改变冶炼企业整体效益下滑,经营亏损的不利局面,为中国有色冶炼行业的再次崛起贡献绵薄之力。

DOI:10.16640/j.cnki.37-1222/t.2016.13.040