高频聚结油水分离技术装置在油田生产中的应用

2016-06-28葛阳大庆油田工程有限公司

葛阳(大庆油田工程有限公司)

高频聚结油水分离技术装置在油田生产中的应用

葛阳(大庆油田工程有限公司)

针对油田联合站来液含水高、乳化严重、性质复杂、导电性强和稳定性差,常规分水器油水分离效果下降,油出口含水上升,导致外输原油含水指标达不到设计要求,油田联合站油水处理系统综合能耗升高等问题,提出了采用高频聚结油水分离技术装置这一新型原油脱水装置,介绍了高频聚结油水分离技术工作原理、技术特点、现场应用情况,并对应用效果作了分析。实践证明,高频聚结油水分离技术装置具有原油处理流程简化、处理时间大幅缩短、油水分离效果好、节能减排效果明显等优点,完全能满足高聚合物含量、高含水率、高乳化原油、高导电性等油井采出液的高效低耗原油脱水技术要求,具有较高的推广应用价值。

高频;聚结;油水分离;装置;应用效果

随着老油田开发进入特高含水开发期,以及二元复合驱油方式等三次采油技术在油田的广泛应用,油井采出物聚合物含量从无到有明显增加,原油密度、纯油黏度和原油乳化程度均得到提升。油田联合站来液含水高、乳化严重、性质复杂、导电性强和稳定性差,常规分水器油水分离效果下降,油出口含水上升,导致外输原油含水指标达不到设计要求,油田联合站油水处理系统综合能耗升高等问题[1]。为了提高原油分水器油水分离效果,解决传统三相分离器仅依靠机械聚结材料(填料)表面接触聚结,聚结时间短、不充分、效率低等不足,提高分水器油水分离效率,在调查研究的基础上,在油田生产中引进应用高频结聚油水分离技术装置,并取得了良好的现场应用效果。

1 工作原理

高频聚结油水分离技术装置是以高频脉冲技术为核心,同时将高频电场空间聚结与机械表面物理聚结相结合研制而成的新型原油脱水装置。其高频脉冲供电工作原理是:任何电介质(原油乳化液)都存在其固有的击穿伏秒特性,通过调整高频脉冲的频率和占空比(送电时间),使脉冲输出时间小于乳状液短路击穿时间,既可在电极间加较高电场,又可避免短路击穿,从而在导电性强的乳状液中建立健全稳定的高频振荡电磁场,小水珠在电场中产生变形、碰撞聚结成大水珠而快速沉降分离,实现高含水来液电场聚结分离。其乳状液滴在高频电场中的破乳、变形、聚结机理是:高频高压电场使乳状液中的水珠(导电流体)在电场中产生振动、变形,而在自由状态下,液滴界面膜有自身固有的振动谐振频率,当外加电场频率接近界面膜谐振频率时两者形成共振,界面膜因振动、变形幅度增大而破裂,从而实现破乳,并在电场力的作用下实现快速聚结合并[2]。

2 技术特点

1)对高含水三采原油实现高效油水分离处理。传统三相分离器仅依靠机械聚结材料(填料)表面接触聚结,进入三相分离器的介质只有与聚结填料接触时才有聚结作用,聚结机会小、时间短、聚结不充分,其聚结原理决定了传统的机械式三相分离器很难实现对高含水三次采油原油的高效油水分离处理。而高频聚结油水分离装置利用高频脉冲供电技术实现了高含水采出液的静电聚结油水分离处理,同时将高频电场空间聚结与机械表面物理聚结相结合,进入装置的介质在任何空间、任何时间内均有聚结作用,在电场力作用下水滴变形、运动碰撞机率增大,小水滴快速聚结,实现高效油水分离。

2)油水分离技术闭环,缩短了处理流程。传统的处理工艺流程主要包括三相分离、加热、破乳、一次沉降、二次沉降、动力提升、二次加热、三次沉降、外输等。该原油处理工艺流程不但设备多、操作工作量大,还会破坏原油已有的油水分离惯性,同时还会造成原油在流程内的反复乳化,对油水分离不利;而高频聚结油水分离技术利用快速变化的电场打破乳状液的稳定性,在装置内节点化整合破乳、加热、提升表面聚结、电场聚结、污水除油等技术,完成一站式聚结分水,实现油水分离技术闭环,缩短了原油脱水处理流程。

3)原油油水分离高效,降低了系统整体能耗。高频聚结技术利用快速变化的电场在较低温度下即可打破乳状液的稳定性,增强小液滴的运动能力,从而实现在装置内节点化整合破乳、加热、提升表面聚结、电场聚结、污水除油等技术,完成一站式聚结分水,可大幅降低油水处理能耗,实现油水处理系统整体系统节能。

3 现场应用

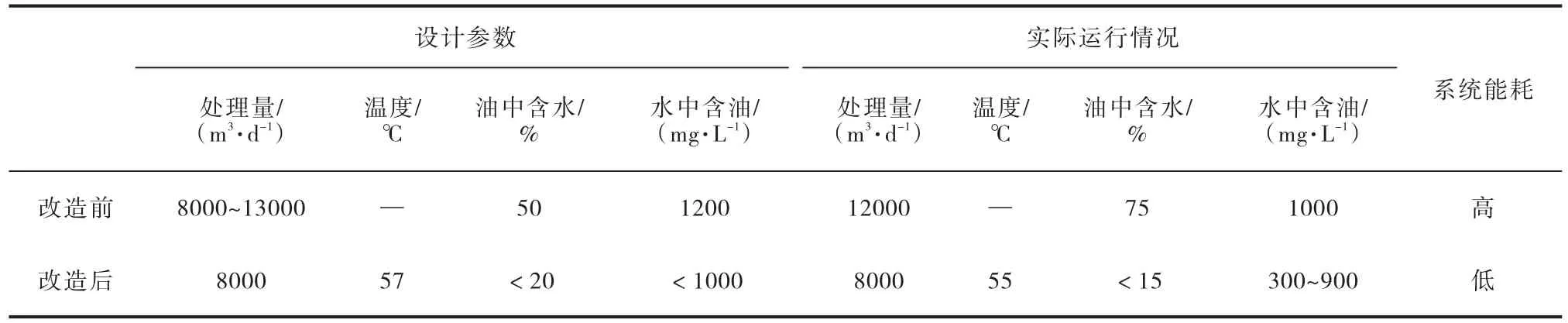

该高频聚结技术在大庆油田某采油厂联合站投入现场应用。该站来液平均含水率高达93%至95%,采用1台φ4000X20500高频聚结装置和原有的1台三相分离器分别处理,同时停运站内1台三相分离器。高频聚结装置设计处理量8000 m3/d,设计处理温度57℃;实际处理液量8000 m3/d,处理油量1437 m3/d(占站内总油量61%),处理温度55℃;装置出口油中含水平均在15%以下,水中含油在300 mg/L至900 mg/L之间;高频聚结装置运行频率200 kHz,实际运行功率5 kW。表1为高频聚结油水分离技术与站内原处理工艺流程对比数据统计表。

另外,在处理原油温度为48~51℃与三相分离器处理温度接近的运行工况条件下,高频聚结装置出口中含水在35%以下,而三相分离器出口油中含水为70%左右,这充分说明高频聚结装置油水处理分离效果明显优于传统的三相分离技术。而在来液温度基本满足聚结的设计要求时,装置运行机制稳定,出口油中含水低于15%,达到高频聚结装置出口中含水小于20%的设计要求,油水分离效果好。

表1 高频聚结油水分离技术与站内原处理工艺流程对比数据统计

4 应用效果分析

1)油水分离效果好。由表1可知,改造前该站原安装使用2台三相分离器,三相分离器出口平均含水75%,而应用高频聚结油水分离技术装置后,在满足装置设计要求的前提下,出口油中含水低于15%,它与传统机械式三相分离器相比,具有明显的油水分离效果。

2)降低站内加热负荷。改造前,站内运行2台三相分离器,分离器出口原油含水75%,进站内加热系统的液量为7750 m3/d。1台高频聚结油水分离技术装置投运后,停运1台三相分离器,来液由高频聚结装置和另1台三相分离器处理,由于高频聚结装置出口含水低(高频聚结装置处理油量占站内油量61%),进加热系统液量由7750 m3/d降至5050 m3/d。目前站内已停运2台二合一加热炉,沉降温度由以前的74℃升至78℃,外输温度由原来的66℃升至70℃,外输含水由原来的20%降到15%以下。

高频聚结油水分离装置进液含水87%,内部加热温升6℃,热负荷3014 kW,装置油出口流量温升16℃,热负荷1037 kW,按普通三相分离器油出口温升22℃计算,则需要热负荷2690 kW;而改造前该站总热负荷为7045 kW,则改造后该站热负荷减少了304 kW,站内热负荷下降效果明显。

3)节能效益明显。304 kW的热负荷折算成燃料相当于每天节省燃油0.8 t,按2300元/t原油价格计算,则该站每年可节省燃料费为67.16万元;投运高频聚结油水分离装置,每年增加用电量为43 800 kWh,电量价格按0.65元/kWh计算,则改造后增加电费支出为28470元。该装置投用后,每年可产生直接经济效益为64.313万元。

4)减排效果明显。改造后,该站每年可减少燃油(原油)消耗292 t,按每吨燃油(原油)燃烧产生3.366 t二氧化碳、0.273 6 t二氧化硫、0.136 8 t氮氧化物计算,则每年可减少排放982.872 t二氧化碳、79.891 2 t二氧化硫、39.945 6 t氮氧化物,减排效果明显。

5)原油处理流程简化,处理时间大幅缩短,可改变站内原有原油处理模式。

联合站来液满足高频聚结装置处理设计要求时,装置原油出口平均含水可控制在15%以下,低于高频聚结装置投运前站内外输原油平均含水22%的处理指标。如果继续维持22%的外输原油含水指标,则可缩短站内现有的原油处理流程,节省处理时间和费用。采用高频聚结装置维持现有外输指标的处理流程是:井站来液—高频聚结装置—原油外输储罐—外输,与原传统的处理工艺流程相比,工艺处理流程大大简化,处理时间大幅缩短,处理费用下降,处理模式得到改变。

5 结束语

针对老油田开发进入特高含水开发期,原油开采难度增加,油井采出液聚合物含量高、含水率高、原油乳化严重、性质复杂、导电性强和稳定性差,油水处理难度增大,原油脱水效果变差,系统能耗提升等问题,通过开展新技术、新工艺、新产品的研究与现场试验应用,有效解决油水分离问题,提升原油处理系统整体能源利用效率,降低油水处理站的总体热负荷。实践证明,高频聚结油水分离技术装置是一种新型高效优质原油脱水装置,具有原油处理流程简化、处理时间大幅缩短、油水分离效果好、节能减排效果明显等优点,完全能满足高聚合物含量、高含水率、高乳化原油、高导电性等油井采出液的高效低耗原油脱水技术要求,具有较高的推广应用价值。

[1]朱益飞.胜利油田全方位做好节能减排[J].电力需求侧管理,2012,14(4):64.

[2]陈文征,张贵才,尹海峰.波纹板聚结油水分离技术研究进展[J].石油矿场机械,2007,36(5):27-29.

10.3969/j.issn.2095-1493.2016.12.009

2016-04-10

(编辑 李珊梅)

葛阳,2004年毕业于大庆石油学院(石油工程专业),从事油气集输设计工作,E-mail:geyang@petrochina.com.cn,地址:黑龙江省大庆市让胡路区西苑街46-3号,163712。