中胶10 kV级高压电动机减薄绝缘厚度研究

2016-06-28汤振阳郑滨生

汤振阳,郑滨生,杨 洋

(1. 上海交通大学电子信息与电气工程学院,上海 200240;2. 上海电气集团上海电机厂有限公司,上海 200240)

中胶10 kV级高压电动机减薄绝缘厚度研究

汤振阳1,2,郑滨生2,杨洋2

(1. 上海交通大学电子信息与电气工程学院,上海200240;2. 上海电气集团上海电机厂有限公司,上海200240)

摘要:电机的绝缘结构减薄是对电机研究的一个重要方面,该课题通过对匝间绝缘材料和对地主绝缘的研究和设计,并通过测试相关的常温介质损耗、击穿电压、电老化等性能,得到一种用于中胶体系的绝缘结构。

关键词:大中型电机;绝缘减薄;定子线棒

0引言

纵观电机发展的历史,电机单机容量的增大和技术提高,都是以电机绝缘技术水平的提高为前提的。作为电机的一个重要组成部分,定子绕组是影响加工费用、运行可靠性和电机寿命的一个关键部件。随着电机行业的不断发展,需要开发更薄、更先进的绝缘结构。减薄绝缘结构意味着相同容量的电机可以缩小体积,提高产品的先进性和竞争力。制造更加先进的电机,绝缘系统是阻碍发展的瓶颈,特别是作为电机核心的定子绕组的绝缘系统,是绝缘技术的关键。因此,研究绝缘厚度的减薄具有十分重要的意义[1]。

大中型电机的定子绕组是由线圈组成的,图1所示的就是定子线圈的截面图。

图1 定子线圈截面示意图

上海电气集团上海电机厂有限公司的中胶10 kV高压电动机绝缘系统已有20多年可靠运行记录,能够说明绝缘有一定的裕度。目前新的设备和新的技术出现,都需要在能够保证电机可靠性的基础上,研究减薄绝缘厚度工作。

课题计划将10 kV级电机单边主绝缘厚度由2.64 mm减薄为2.2 mm,匝间绝缘厚度由0.7 mm减薄为0.5 mm。课题研究的内容主要有两个方面,一方面是进行了匝间绝缘材料的优选和性能测试;另一方面是对定子试验线棒的绝缘结构进行设计,并通过测试线棒的常温介质损耗、击穿电压、电老化研究试验线棒的性能,并最后选择一种绝缘结构制作模拟线圈,并测试其性能。

1匝间绝缘的研究

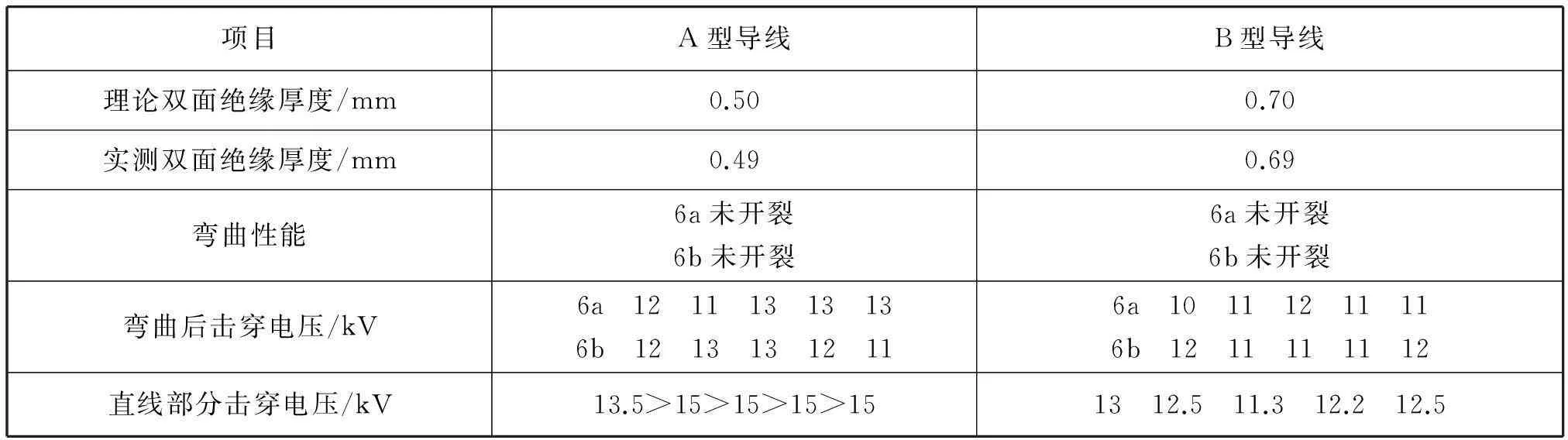

通过优化比较,本课题计划使用一种由电磁线厂开发的新型电磁线——A型导线,见图2。上海电气集团上海电机厂有限公司现在中胶绝缘结构广泛使用的是B型导线,见图3。A型导线和B型导线的试验数据对比见表1。

图2 A型导线

图3 B型导线

通过表1可以看出,A型导线其绝缘厚度比B导线绝缘厚度小0.2 mm,但无论弯曲后的击穿电压还是直线部分的击穿电压都不比B型导线差。

2主绝缘结构的研究

2.1铜排试样性能研究

用铜排在包带机上制作线棒试样,并根据理论厚度上夹板后根据工艺浸渍绝缘漆。

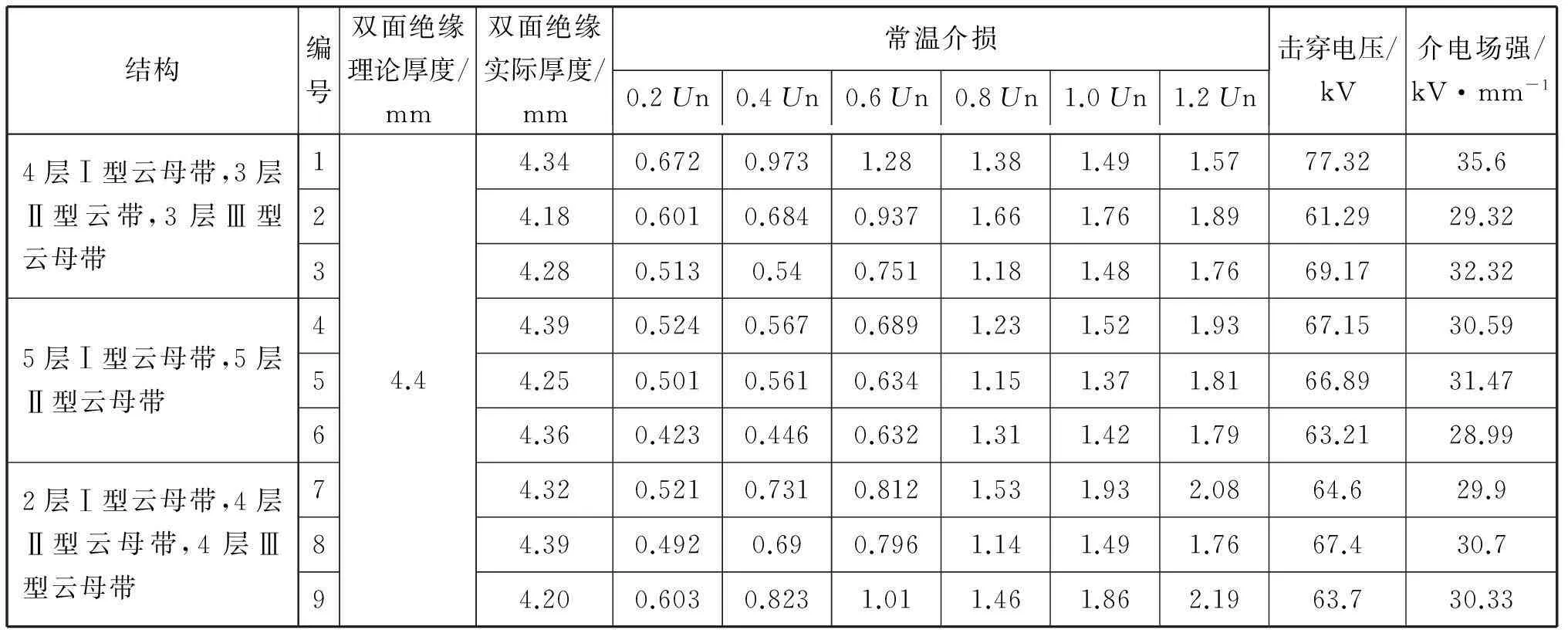

本课题选择了3种混包结构,其厚度、常温介损、击穿电压和介电强度见表2。

表1 导线的试验数据对比表

表2 10 kV高压电机减薄主绝缘厚度研究(铜排试样)

从表2的试验数据可以看出,三种结构的常温介质损耗和瞬时击穿电压没有明显的差异。

出于实际生产需要的考虑,最后选择了5层Ⅰ型云母带,5层Ⅱ型云母带的结构进行下一步测试研究工作。

2.2加上匝间后线棒性能研究

作为一个绝缘系统, 仅仅考虑主绝缘的性能是不够全面的。因此我们先用导线落料, 再进行胶化, 主绝缘按表3结构包扎, 低阻带选用厚度为0.045 mm的低阻带, 制作成带匝间的线棒, 并对其进行常规性能测量, 测试结果可见表3。

表3 加上匝间后线棒性能研究

从表3可以看出,带匝间成型后的线棒瞬时击穿电压与只有主绝缘的铜排试样相比有了显著的提高。

2.3模拟线圈性能研究

2.3.1模拟线圈的制作

接下来制作模拟线圈,采用先胶化后拉型的工艺过程,可见图4~图7。从图6、图7可以看出,先胶化拉型后的线圈成型后排间成型良好,没有开裂、分层的现象。

图4 绕线

图5 拉型

图6 直线部分

图7 R角部分

2.3.2模拟线圈常规性能测试

对制作好的线圈包扎主绝缘、低阻带、高阻带,并上夹板,按生产工艺进行VPI处理,并测试成型线圈后常规性能,可见表4。

表4 10 kV减薄主绝缘厚度研究(线圈试样)

企业技术文件《无溶剂整浸电机定子线圈质量分等标准》对优等品线圈常态介质损耗的相关要求见表5。

表5 线圈常态介质损耗的相关要求

从表4和表5可以看出,此批线圈介质损耗角正切值满足优等品的要求。

2.3.3白坯线圈击穿试验

将白坯线圈进行击穿试验,试验结构见表6。

表6 白坯线圈击穿试验

表6数据说明线圈在下线后的耐压试验都可以顺利通过。

2.3.4白坯线圈的匝间冲击试验

GB/T 22715—2008《交流电机定子成型线圈耐压冲击电压水平》的要求,线圈匝间需通过冲击电压峰值为0.65(4Un+5 kV),第一次电压峰值波前时间为0.2 μs的冲击试验,试验线圈通过了该项测试,可见图8、图9。

图8 白坯线圈的匝间冲击试验

图9 白坯线圈的匝间冲击试验电压值

2.4电老化试验

将A型导线落料,排间胶化后制作线棒,主绝缘为5层Ⅰ型云母带和5层Ⅱ云母带半叠包,低阻带选用厚度为0.045 mm的低阻带,制作成带匝间的线棒,并测量其常温介损,见表7。

表7 线棒常温介损

电老化施加电压为2.5Un的工频交流电压,试验结果见表8。

表7 表8 电老化试验

试验结果为544 h,满足合格品要求(标准要求合格品时间为500 h)。

3结语

1) 减薄后的结构匝间采用绝缘厚度为0.5 mm的A型导线,主绝缘采用5层Ⅰ型云母带和5层Ⅱ云母带半叠包,共10层,单边绝缘厚度为2.2 mm。低阻带采用厚度为0.045×20的低阻带。

2) A型导线满足线圈先胶化、后拉型的制造工艺。

3) 新10 kV绝缘结构的工频击穿电压为78 kV,满足电气储备系数大于7的要求。25 kV下的电老化试验时间为544 h,满足要求。

4) 综上所述,本绝缘结构可适用于10 kV电机的生产制造。

参考文献

[1]赵慧春.高压电机定子线棒绝缘结构设计及其性能研究[D].黑龙江:哈尔滨理工大学,2008.