客车悬架与传动系匹配中的NVH问题

2016-06-28雷龙张伟

雷龙,张伟

(金龙联合汽车工业(苏州)有限公司技术中心,江苏苏州 215026)

客车悬架与传动系匹配中的NVH问题

雷龙,张伟

(金龙联合汽车工业(苏州)有限公司技术中心,江苏苏州215026)

摘要:通过测试某客车的NVH性能,发现其主要问题为悬架与传动系的频率分布不当引起。通过调整传动系参数、调整悬架刚度和增大非悬挂质量系统阻尼比的方法对车辆进行整改,提出客车设计中悬架与传动系匹配的频率分布应注意的事项。

关键词:客车;悬架;传动系;匹配;NVH

目前,客车悬架的设计主要是依据悬架静挠度、簧上质量系统的固有频率(车身振动偏频)、动挠度来计算悬架的刚度、比应力、主要尺寸等参数[1-3]。客车传动系的设计主要是依据发动机功率特性、最小传动比、最大传动比来设计变速器各档位的速比和后桥速比,然后再计算不同匹配下客车的燃油经济性与动力性,综合考虑各方面因素,最终确定各系统的参数[4-7]。

客车的悬架设计和传动系设计几乎没有重合,会导致某些车辆行驶中由于悬架与传动系的频率分布不当而引起车辆的NVH问题。大量试验证明,6.5~7.5 m客车、校车易出现此NVH问题;而7.5 m以上的客车,由于后轮胎多为双轮胎并联使用,悬架与传动系的频率重合点对应的车速较低,其振动的激励较小,不易发生频率重合导致车辆振动的问题。本文就此问题进行阐述,并对问题车辆进行整改,提出了悬架与传动匹配中应注意的频率分布问题。

1 客车悬架与传动系匹配不适造成的NVH问题

有些客车加速过程中在某些车速下会发生比较明显的振动,主观感觉与传动轴系在低速行驶中引起的振动现象相似,但频谱图上轴系所在的频段内并无明显的问题。进一步测试发现[8-10],其问题原因为轮胎的2倍转动频率与悬架的非悬挂质量频率重合,导致非悬挂质量系统的强烈振动。

1.1问题车辆主观评价

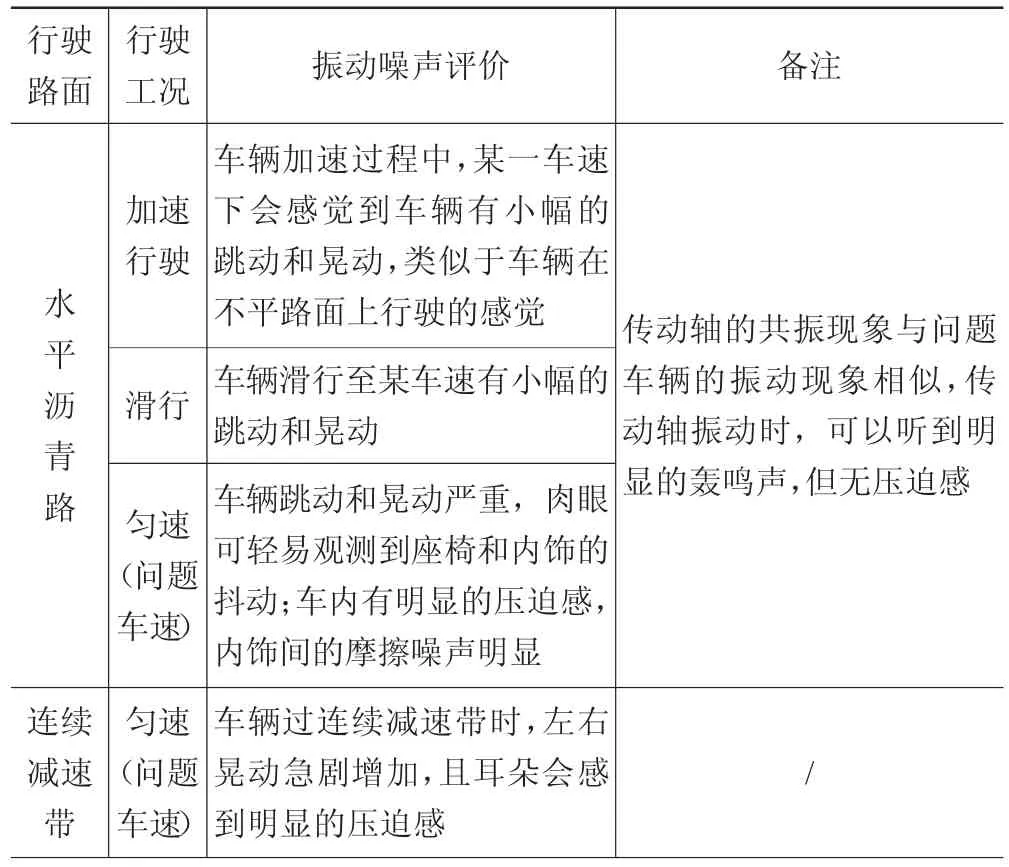

问题车辆的振动噪声明显,可通过表1提供的主观评价方法进行判断。

表1 问题车辆主观评价方法

1.2问题车辆测试

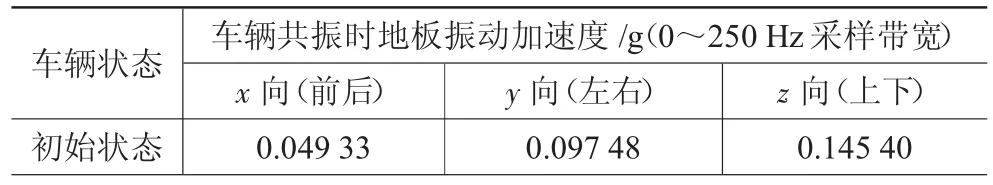

如图1所示为某问题车辆挂5档发动机转速1 300 ~2 250 r/min,对应车速50~93 km/h加速工况的地板振动频测试图。图中可以看出,x向(前后)振动并无明显异常,而在车速74 km/h、发动机转速1 850 r/min时,轮胎2倍旋转阶次0.54阶在16.4 Hz与非悬挂质量系统固有频率有重合,导致车辆在该车速下行驶时,整车y向(左右)和z向(上下)振动较大,即引起车辆的左右晃动和上下跳动。轮胎2倍旋转阶次Ot2的计算公式为Ot2=2/(ii×i0)。其中,ii为行驶中的档位速比;i0为主减速比。表2为车辆共振时地板振动加速度值。

表2 车辆共振时地板振动加速度测试结果

2 问题车辆整改

依据测试结果,可以调整问题车辆的后桥速比及轮胎半径以调整轮胎的旋转阶次,同时调整钢板弹簧刚度以调整非悬挂质量系统固有频率和阻尼比,使得非悬挂质量系统固有频率与轮胎的旋转阶次频率在车速较低点重合,达到解决问题的目的。

2.1车轮半径及速比的调整

问题车辆初始所配主减速比为4.88,现有可更换速比的主减有4.33与5.57;问题车辆初始所配轮胎规格为7.00R16,可更换轮胎有8.00R19.5和7.00R15。依据传动系匹配结果,更换8.00R19.5轮胎和5.57速比进行测试。图2为车辆挂5档发动机转速1 300~2 400 r/min,对应车速50~94 km/h加速工况的地板振动频谱测试图。图中可以看出,x向振动无明显异常,y向和z向的共振车速上升到82 km/h,且振动加速度增大,车辆高速行驶时的稳定性变差。

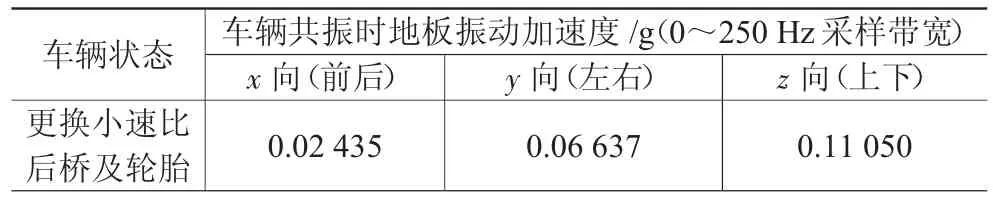

更换7.00R15轮胎和4.33速比进行测试。图3为车辆挂5档发动机转速1 200~2 300 r/min,对应车速50~95 km/h加速工况的地板振动频谱测试图。图中可以看出,x向振动无明显异常,y向和z向的共振车速下降到66 km/h。由于车速降低,路面对整车的振动激励减小,车辆的y向和z向振动加速度减小。表3为更换小速比后桥和轮胎后车辆共振时地板振动加速度值。

表3 换小速比后桥及轮胎后车辆共振时地板振动加速度测试结果

2.2悬架刚度调整

非悬挂质量系统固有频率w1的计算公式为w1=其中:K为悬架刚度;Kt为轮胎刚度;m1为非悬挂质量。非悬挂质量系统阻尼比ξ1的计算公式:其中:C为阻尼器阻力系数。

由上两式可以看出,降低悬架的刚度K和轮胎的刚度Kt既可以降低非悬挂质量系统的固有频率;又可以增加非悬挂质量系统的阻尼比,从而减小共振时的振动加速度。

当轮胎所承受的载荷确定后,其充气压力已经确定,轮胎的刚度Kt也随着确定,所以不能通过降低轮胎气压的方法来调整非悬挂质量系统固有频率w1,只能通过改变悬架的刚度来调整系统的刚度。

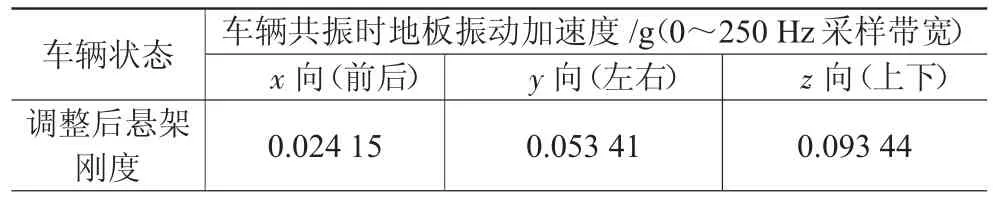

问题车辆后悬架的初始刚度为2 100 N/cm调整为1 950 N/cm后,非悬挂质量系统固有频率从16.3 Hz下降为15.6 Hz。图4为车辆挂5档发动机转速1 200~2 300 r/min,对应车速50~95 km/h加速工况的地板振动频谱测试图。图中可以看出,x向振动无明显异常,y向和z向的共振车速下降到62 km/h,且悬架刚度降低后,系统的阻尼比ξ1由0.549提高到0.559,试验时车速62 km/h时,车辆的跳动和晃动基本感觉不出来。表4为调整后悬架刚度后车辆共振时地板振动加速度值。

表4 调整后悬架刚度后车辆共振时地板振动加速度测试结果

2.3钢板弹簧衬套调整

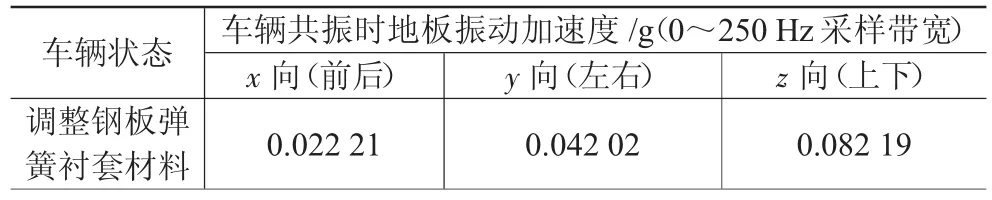

为了进一步提高非悬挂质量系统的阻尼比,提高车辆的舒适性,调整了问题车辆钢板弹簧吊耳处衬套的材料,在衬套里添加橡胶成分,做成了复合衬套,非悬挂质量系统的阻尼比ξ1提高到0.562。表5为调整衬套材料后车辆共振时地板振动加速度值,可以看出三个方向的加速度值进一步降低。

表5 调整衬套材料后车辆共振时地板振动加速度测试结果

2.4匹配设计中应注意的频率分布问题

对于易出轮胎转频和非悬挂质量系统频率重合导致振动的车辆,在悬架与传动系设计及匹配后,需要计算非悬挂质量系统频率、轮胎的一阶转频与二阶转频,绘出三条曲线的频率分布图,确保非悬挂质量系统频率与轮胎2阶转频重合点所对应的车速较低,同时确保非悬挂质量系统频率与轮胎1阶转频不重合。如重合点对应的车速较高,需调整传动系统的参数,或者调整悬架刚度和非悬挂质量系统的重量,降低频率重合点对应的车速,同时提高非悬挂质量系统的阻尼比。

3 结束语

本文阐述了轮胎转频和非悬挂质量系统频率重合导致车辆共振时的主观感觉判断及客观实验评价方法,并对某发生问题的车型进行了整改,提出了客车悬架与传动系匹配时应注意的频率分布问题,为客车的设计和改进提供参考。

参考文献:

[1]王望予.汽车设计[M].4版.北京:机械工业出版社,2004.8.

[2]陶家念.客车悬架系统的设计[J].专用汽车,1998(4):28-33.

[3]李海林,高蕊,梁晓明,等.客车悬架系统设计[J].重型汽车,2013(4):22-23.

[4]余志生.汽车理论[M].5版.北京:机械工业出版社,2010.5.

[5]岳惊涛,廖苓平,彭莫.汽车动力系统的合理匹配评价[J].汽车工程,2004(1):102-106.

[6]陈正江.汽车动力传动系优化设计研究[D].武汉:武汉理工大学,2005:12-26.

[7]王华.客车传动系的优化方法研究[D].合肥:合肥工业大学,2007:10-42.

[8]孙荣军,钱晓东.几种客车悬架与转向传动装置的运动校核[J].客车技术与研究,2006,28(6):26-28.

[9]韩亚平.基于悬架系统的客车平顺性分析[D].天津:河北工业大学,2006:22-55.

[10]祝嘉光.汽车偏频测试与谱识别[J].北京理工大学学报,1984 (3):95-97.

修改稿日期:2015-10-19

NVH Problem in Matching Between Bus / Coach Suspension and Powertrain System

Lei Long,Zhang Wei

(Technique Center, Higer Bus Company Limited, Suzhou 215026, China)

Abstract:Through testingthe NVH performance ofone coach, the authors find the main reason is the incorrect frequence distribution in matching design between suspension and powertrain system. After adjusting the powertrain parameters, suspension rigidityand increasingthe damping ratio, the vehicle NVH performance is improved. Finally theypropose the matters needed topayattention.

Key words:bus / coach; suspension; powertrain; matching; NVH

文献标识码:中文分类号:U463.33;U463.2B

文章编号:1006-3331(2016)02 -0049-03

作者简介:雷龙(1982-),男,硕士;NVH工程师;主要从事客车整车NVH方面工作。