风电叶片真空灌注成型工艺质量问题分析

2016-06-27郝志勇

郝志勇

(东方电气天津风电叶片工程有限公司 天津300480)

风电叶片真空灌注成型工艺质量问题分析

郝志勇

(东方电气天津风电叶片工程有限公司 天津300480)

针对目前我国北方环境下风电叶片生产制造过程中普遍应用的真空灌注成型工艺容易出现的质量问题(灌注时包围、腔体存在大量气泡、白斑和干纤维),按照高温和常温的不同影响分别进行说明,并对不同环境温度下主梁帽成型和壳体成型发生的质量问题给出了原因分析和解决方法。结果表明,只要根据环境温度变化及时调整生产工艺,可以做到灌注质量风险可控,有效避免许多质量问题。高温环境生产作业有时固化时间更快,节约了模具占用时间,提高了生产效率。

风电叶片 真空灌注工艺 质量问题

0 引 言

目前,国内外兆瓦级的风电叶片多采用真空灌注成型工艺。[1]树脂作为真空灌注工艺中的关键材料,其粘度、凝胶时间、固化速度等性能受环境温度的影响变化较大。[2-3]因此,需要对不同环境温度下,灌注树脂的性能变化给风电叶片成型过程带来的潜在质量隐患给予足够重视,并进行相应的工艺调整。

1 成型质量问题

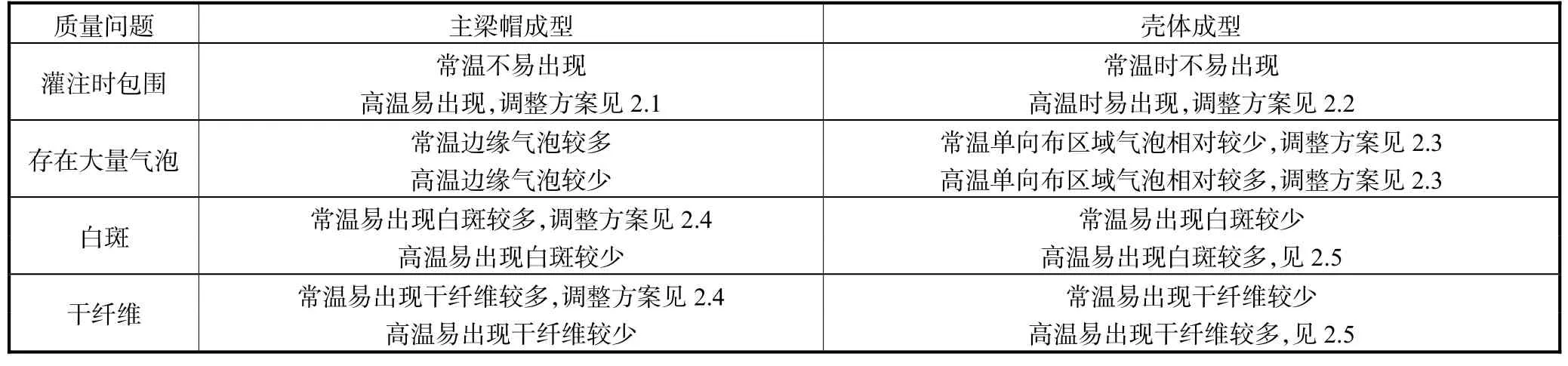

在中国北方,每年 7月份属于高温季节。经测量统计,某天津风电叶片公司成型车间环境温度约为35,℃左右,湿度为 75%,左右,树脂从静态混合器打出后出口温度为 30~32,℃,粘度为 138~151,mPa.S,凝胶时间相对变短,约为150,min左右。这对于面积较小、层数较少的叶片大梁(腹板)灌注成型几乎没有影响,但对于面积较大、层数较多的叶片主梁帽和壳体的灌注成型则影响较大,需要根据生产实际情况进行部分工艺调整。下面就某1.5,MW风电叶片高温环境(30~40,℃)和常温环境(温度为 20~30,℃)下灌注成型叶片主梁帽和壳体时常出现的质量问题分列如下(见表1):

表1 不同环境下主梁帽成型和壳体成型常见质量问题Tab.1 Common quality problems during main cap forming and shell forming under different environmental temperatures

2 原因分析及解决方法

2.1 主梁帽灌注时包围问题

主梁帽高温灌注时易形成包围,主要原因为主梁帽连续生产时,模具温度较高就开始继续操作,造成整个纤维层腔体温度较高;加之高温环境下树脂粘度很低,易于流动,容易形成树脂超前到达,从而对未完全浸透区域反浸。

解决方法为:①主梁帽脱模后,给予一定时间降温(约 40~60,min)或可辅以电扇;②减少底部导流网层数(由两层变为 1层),减缓树脂流动;③分时段开启进胶口或半开进胶口等。几种方案可以根据实际情况部分使用或配合使用。

2.2 壳体成型时包围问题

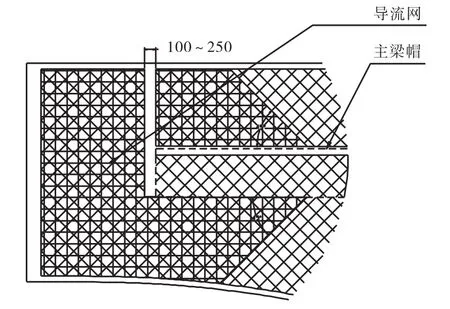

壳体高温灌注时易形成包围,主要原因为高温下树脂粘度较低,在导流网中流速过快,大于向纤维中的渗透速度,造成壳体上表面和叶根最低区域快速到达边缘,而对其他区域造成包围。

解决方法为:将叶根区域的导流网边距由 5,cm控制到10~25,cm范围内(见图1),具体的边距根据室温越高、边距越大的原则来控制。

图1 叶根区域导流网调整图Fig.1 Diversion net adjustment in the blade root area

2.3 壳体成型时包围问题

高温时壳体灌注单向布区域气泡相对较多,常温时单向布区域气泡也比较多。主要原因为:树脂中带入的气泡集中于主梁帽(DF82A包括后缘的单向带)底下的连续毡,而难于被抽出。同时,在所有导胶Ω管底下区域灌注后严重发白,泡沫及巴萨木缝隙里夹杂很多小气泡也都是由于树脂中的气泡聚集所致。其他原因还有高温下更易造成进胶管和抽气管漏气。解决方法为:①严格加强灌注和固化过程控制,避免整个腔体出现局部漏气;②将用于灌注的树脂进行脱泡处理。在接近真空(-0.1,MPa)状态下,保持抽气 10,min左右,同时要求做好生产组织协调和避免树脂倾倒过程带入大量气泡。两者方案必须结合使用。

2.4 常温主梁帽白斑、干纤维质量问题

高温时树脂粘度较低,流动较快,有利于主梁帽的灌注与固化。而常温时树脂在导流网中流速较快,大于树脂向纤维中的渗透速度,使灌注过程中“梯度”(树脂在纤维表面流速与树脂向纤维内流速比值)增大,更易在表层纤维形成包围现象,从而造成灌注后存在白斑或干纤维。

解决方法为:①使用两层导流网,但要根据环境情况调整第 2层到抽气边缘的距离;②根据环境情况,开启模具预热;③准备一些注射管,在形成包围后抽气或注射。几种方案可以结合使用。

2.5 高温壳体白斑、干纤维质量问题

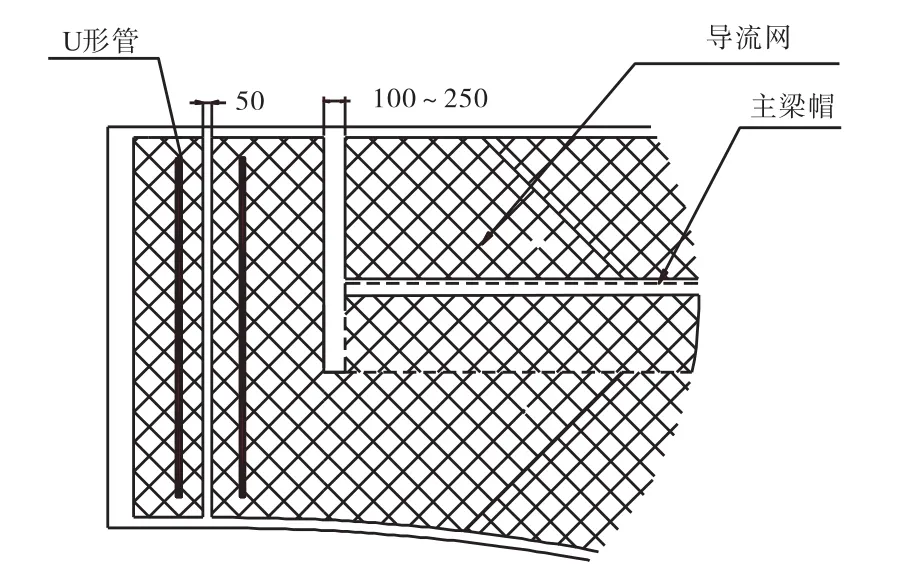

灌注壳体在高温时出现白斑或干纤维较多。主要原因有:中壳体灌注时形成包围所致;缓冲区较小;布置真空灌注系统时不规范偏差较大;灌注树脂囤积时间过长,造成后期粘度较大难于流动等。

解决方法为:①在纤维下表面增加导流材料(连续毡),如在叶根铺层前加铺环向导流毡,以加强底层的导流空间,增加树脂向下的渗透压力,使树脂在向下和向前两个方向达到均衡,避免包围。②在纤维端面适当增加VAP膜,提高抽气效率。③增加或增大缓冲区宽度,如在布置真空灌注系统时将两根注胶用U型管环向导流网剪断5,cm(见图4),以控制树脂表层流速过快,封住端面造成包围,还有如前缘导流网减速区宽度由 120,mm增加至 250,mm(见图 2),确保非泡沫区域减速区至少200,mm宽。④在壳体灌注过程中,应根据灌注实际情况打出树脂,多次少打降低树脂囤积,减少树脂浪费量。⑤严格执行布置真空灌注系统要求,如铺层中的导流毡距离端面 5,cm、叶根抽气口距离铺层尽量远等。⑥在灌注过程中,合理调节车间环境温度、配胶房树脂的存放温度。

图2 导流网减速区增加及调整图Fig.2 Adding and adjusting of deceleration areas in diversion net

3 结 语

由于真空灌注工艺使用树脂性能受环境温度影响较大,风电叶片的成型过程容易发生诸多质量问题,但只要生产工艺根据环境温度变化及时调整,仍然可以做到灌注质量风险可控,及时避免许多质量问题。另一方面,高温环境生产作业有时候比常温环境灌注时间更短,固化时间更快,而且节约了模具占用时间,提高了生产效率。■

[1] 郝志勇. 真空导入工艺在风电叶片领域的应用与研究[J]. 天津科技,2011,38(3):28-30.

[2] 李艳菲,李敏,顾轶卓,等. 风电叶片用真空灌注型环氧树脂及其复合材料性能研究[J]. 玻璃钢/复合材料,2012(4):109-114.

[3] 孙曼灵. 环氧树脂应用原理与技术[M]. 北京:机械工业出版社,2002.

Vacuum Infusion Technology for Wind Power Blades:Analysis of Quality Problems

HAO Zhiyong

(Dongfang Electric Tianjin Wind Turbine Blade Engineering Co.,LTD,Tianjin 300480,China)

At present,the vacuum infusion technology is widely used in the manufacture of wind turbine blades.In this paper,its quality problems,which include surround during infusion,a large number of bubbles in the cavity,white spots and dry fiber,were described in accordance with different effects of high temperature and room temperature in the manufacturing process of wind turbine blades in north China.Moreover,the reason analysis and solving method were presented for quality problems of main cap forming and the forming of shell under different environmental temperatures.The results showed that,as long as the production process can be adjusted according to the change of environment temperature,the risk of infusion quality can be controlled,and many quality problems can be avoided effectively.In the high temperature environment,the time of solidification is faster,which saves the time and improves production efficiency.

wind turbine blades;vacuum infusion technology;quality problem

TM315

A

1006-8945(2016)07-0077-03

2016-06-03