圆弧形榫连结构低循环疲劳试验与寿命分析

2016-06-27王延荣廖连芳王家广卫飞飞中航商用航空发动机有限责任公司设计研发中心上海008北京航空航天大学能源与动力工程学院北京009

李 迪,王延荣,廖连芳,王家广,卫飞飞(.中航商用航空发动机有限责任公司设计研发中心,上海008;.北京航空航天大学能源与动力工程学院,北京009)

圆弧形榫连结构低循环疲劳试验与寿命分析

李迪1,王延荣2,廖连芳1,王家广1,卫飞飞1

(1.中航商用航空发动机有限责任公司设计研发中心,上海201108;2.北京航空航天大学能源与动力工程学院,北京100191)

摘要:针对大涵道比涡扇发动机采用的圆弧形燕尾榫连结构,设计了缩尺的双榫头疲劳试验件及其试验夹具。开展了不同载荷水平下的低循环疲劳试验,并对比了表面强化对试验件疲劳特性的影响,给出了可初步用于设计的疲劳寿命S - N曲线。研究表明:圆弧形燕尾榫头试件的疲劳失效形式为微动磨损导致的疲劳断裂;相同疲劳载荷水平下,表面强化试验件的疲劳寿命比未强化试验件的高40%~65%;不同载荷水平下的试验结果基本符合Miner累积损伤准则。

关键词:大涵道比涡扇发动机;榫连结构;低循环疲劳;微动疲劳;表面强化;Miner准则

1 引言

航空发动机中广泛采用的榫连结构,在叶片离心载荷和叶片振动作用下,容易出现微动疲劳破坏。国内外对此开展了大量试验与数值研究[1-5],表明减小接触区域的应力水平有益于改善榫连结构的抗疲劳性能[6-7],但在结构疲劳失效机理上还未形成统一认识,仍有待于更加深入的研究。

圆弧形燕尾榫连结构由于在相同空气流量下可使发动机的进口直径较小,对发动机设计有益[8],而在大涵道比涡扇发动机上得到较为广泛的应用,如RB211系列、Trent系列和CFM56-7等。国内对于圆弧形榫头的设计和研究较少,且主要针对平直型燕尾榫连结构展开[5]。受几何构型[9]、载荷条件[10]及表面接触条件[11]等多种因素影响,榫连结构的疲劳失效机理复杂,对其工程设计和应用带来很大挑战。目前,试验研究仍然是其设计的主要手段。针对榫连结构的试验研究主要分为两类:一是以研究微动损伤机理为目标的典型微动疲劳试验,主要采用柱面-平面接触、带圆角冲头-平面接触等形式,国内外已经开展大量此类试验[12-15];二是榫连结构的模拟件试验。Golden等[16-18]制造了不同接触角的榫连结构并开展了微动试验,发现随着接触角的增加,模拟件的微动疲劳寿命有降低的趋势。Conner[19]采用了相似的试验形式,但更侧重于研究接触表面处理工艺对微动疲劳性能的影响。Rajasekaran[20]进一步实现了振动载荷的试验模拟。以上针对榫连结构模拟件的试验研究,为本文的试验开展提供了很好的借鉴。

鉴于此,为考查圆弧形榫连结构的疲劳特性,本文利用设计的圆弧形榫连结构低循环疲劳试验件及其夹具,开展了缩尺试验件的疲劳试验,并对比了表面强化对榫头试验件疲劳特性的影响,以初步建立可用于大涵道比风扇叶片圆弧形榫连结构的疲劳设计方法。

2 研究对象

研究对象为一大涵道比涡扇发动机的风扇叶片/盘连接结构,其低循环疲劳设计目标为15 000个起落。风扇叶片/盘材料为钛合金,叶片采用宽弦复合弯掠设计,叶片/盘之间采用圆弧形轴向燕尾榫连结构,如图1所示。

图1 风扇叶片/盘模型Fig.1 Fan blade/disk model

3 低循环疲劳试验装置

由于发动机的设计目标为15 000个起落,约相当于30 000个基准循环,需要钛合金宽弦风扇叶片/盘的圆弧形榫连接结构通过60 000次低循环疲劳寿命考核。针对该目标,设计了一套圆弧形榫连结构低循环疲劳试验装置方案,以考查该圆弧榫连结构的抗疲劳性能。

设计的钛合金宽弦风扇叶片(含圆弧形榫头)的最大离心负荷约为90.0 t。受试验机加载的限制,取1:2.5缩比的榫连结构承受的拉伸载荷(15.0 t)作为100%载荷模拟叶片的最大离心负荷。为简化试验的复杂性,暂不考虑温度载荷,同时假定叶片离心弯矩与气动弯矩抵消,即试验设计中只考虑叶片旋转产生的离心载荷,则圆弧形榫连结构的低循环疲劳试验可简化为拉-拉疲劳试验。

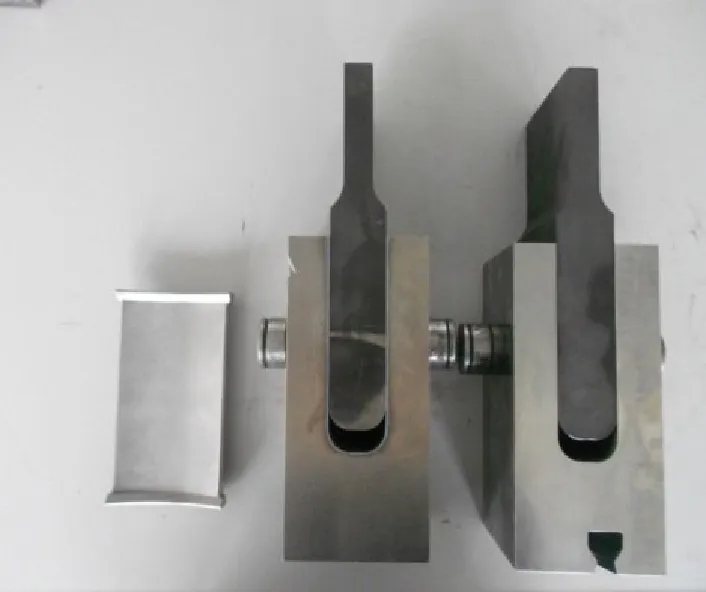

低循环疲劳试验在Instron 8802电液伺服疲劳试验机上进行,试验装置如图2所示。试验件为双榫头的对称结构,即直叶身两端设计有完全相同的榫头。与榫头相配合的榫槽夹具设计为通过销钉与试验机的耳片相连,以便于在疲劳试验机上实现载荷施加;同时,通过交叉90°的销钉设计,以消除拉伸时的附加弯矩作用。榫头试验件共16件,其中普通试验件(以下简称为Ⅰ型)共9件,表面强化(表面喷丸和喷涂处理)试验件(以下简称为Ⅱ型)共7件;榫槽试验件4套,可根据试验后磨损情况进行修复。加工完成的试验件及夹具如图3所示。

图2 低循环疲劳试验装置Fig.2 Apparatus of the low cycle fatigue experiment

图3 圆弧形榫连结构试验件及夹具Fig.3 Curved dovetail specimen and its fixture

4 低循环疲劳试验及分析

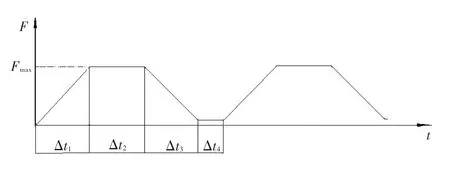

试验载荷谱采用梯形波,见图4。加载时间Δt1= 2.0 s,峰值保载时间Δt2=2.0 s,卸载时间Δt3=2.0 s,谷值保载时间Δt4=0.5 s,故低循环疲劳试验单个循环时间为6.5 s。谷值载荷为峰值的1/16。

图4 低循环疲劳试验载荷谱Fig.4 Loading spectrum of LCF experiments

考虑到载荷施加等试验误差,为确保试验结果的保守性,在设计载荷15.0 t的基础上叠加10%的储备裕度,则Ⅰ型试验件初始试验载荷为16.5 t。鉴于Ⅱ型试验件采用的表面强化有益于疲劳强度的提升,为缩短试验时间,同时进行试验对比,则在15.0 t载荷基础上叠加30%的储备裕度,即在19.5 t载荷下进行Ⅰ型和Ⅱ型试验件的对比试验;在此基础上,采用递加2.0 t的梯次加载方法在21.5 t和23.5 t载荷下进行试验,以获取S - N曲线。

针对Ⅰ型试验件,在最大载荷Fmax=23.5、21.5、19.5、16.5 t共4级载荷水平下完成低循环疲劳试验,以获取S - N曲线;对于Ⅱ型试验件,则参考Ⅰ型试验件的试验结果开展对比试验,以获取表面喷丸和喷涂处理等强化措施对榫头疲劳性能的影响规律。

试验步骤:①在榫头试样表面两侧相同位置贴应变片;②在榫头、榫槽工作面均匀涂润滑剂(二硫化钼),装配圆弧榫头与榫槽;③将试验夹具与试验机装配连接;④将榫头上布置的各应变片与应变测量仪按对应通道连接并进行测量,检验试验件的弯曲程度,确保弯曲百分比符合HB 5287-1996[21]试验要求;⑤设置试验机试验参数及限位参数,全面检查后开始试验。

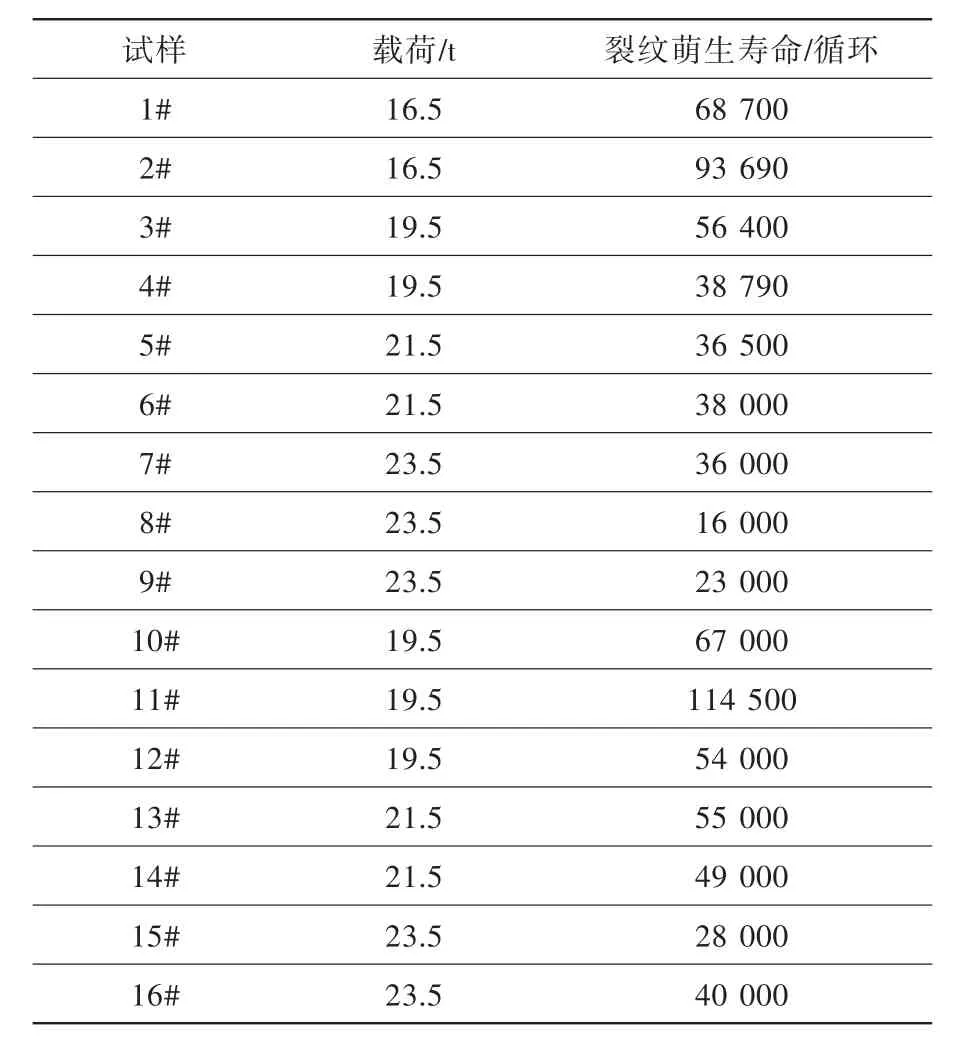

对于Ⅰ型试验件,失效均发生在榫头接触面上,试验结果见表1。可见,峰值载荷为16.5 t的试验件的断裂寿命均超出60 000个循环。

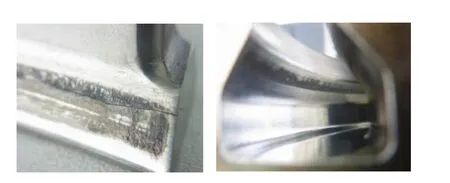

试验后,对试验件和夹具进行分解检查,发现裂纹均出现在榫头接触面上。以1#试验件为例,裂纹长度约为61 mm,位于下侧榫头叶盆一侧的接触面,见图5。榫头与榫槽接触面均有明显磨痕,可初步判断榫头的疲劳失效过程为微动磨损引起的疲劳裂纹萌生与扩展。

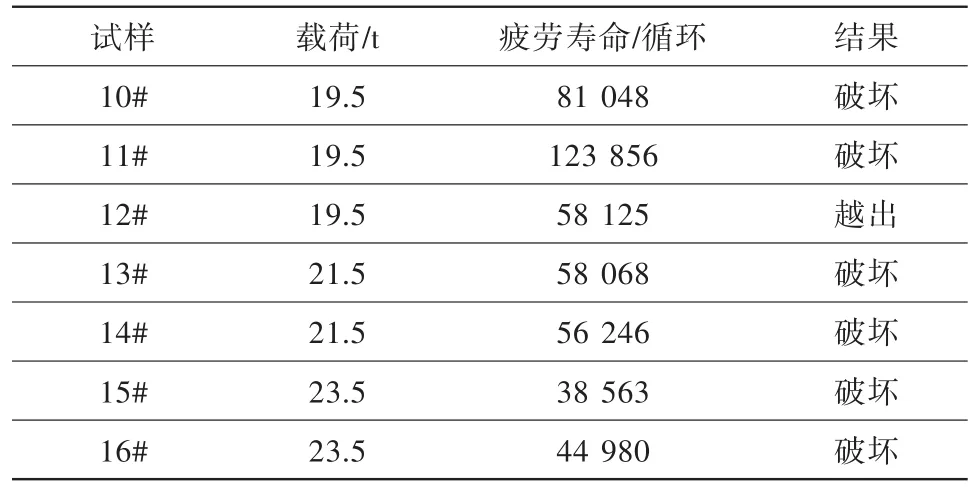

基于Ⅰ型试验件的试验结果,选取Fmax=23.5、21.5、19.5 t共3级载荷水平开展Ⅱ型试验件的对比试验。发现疲劳失效同样均发生在榫头接触面上,试验结果见表2。从表中可以看出,载荷水平相同时,经表面喷丸和喷涂处理强化后试验件的寿命,比未强化处理试验件的寿命有较大幅度提高,这表明圆弧榫头接触表面喷丸和喷涂处理可以大幅提高试验件的疲劳寿命。

表1 Ⅰ型试验件低循环疲劳试验结果Table 1 LCF experimental results of specimens in typeⅠ

图5 1#试验件榫头/榫槽表面磨损情况Fig.5 Wear condition of the contact surface(specimen 1#)

表2 Ⅱ型试验件低循环疲劳试验结果Table 2 LCF experimental results of specimens in typeⅡ

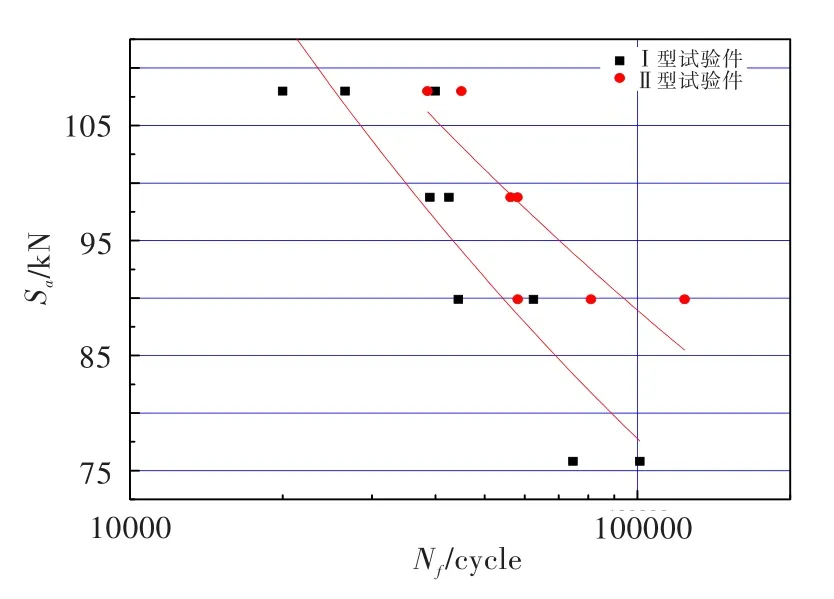

根据表1和表2中的试验数据,可得到载荷幅值与疲劳寿命的关系如图6所示。

工程上常用Basquin公式对疲劳寿命试验结果进行拟合,其表达式为:

式中:Sa为加载载荷幅值,C、m为拟合参数。使用该式对圆弧榫头疲劳寿命曲线进行拟合,拟合曲线如图7所示,拟合得到的Ⅰ型、Ⅱ型试验件的S - N曲线分别见式(2)和式(3)。

图6 圆弧榫头低循环疲劳寿命结果Fig.6 LCF experimental results of curved dovetail specimens

图7 圆弧榫头低循环疲劳S - N曲线Fig.7 S - N curves of curved dovetail specimens

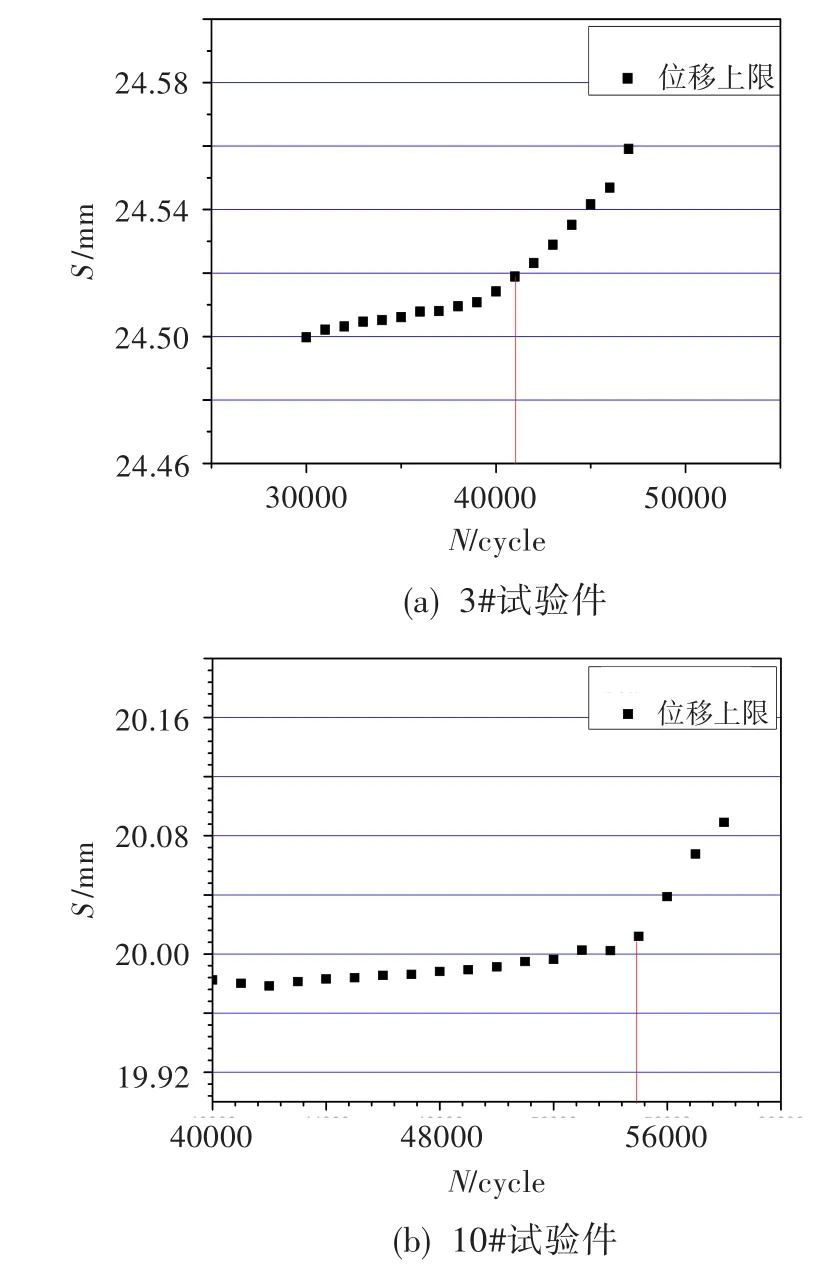

表1和表2中的疲劳寿命为试验件断裂或出现长裂纹时的记录数据,而工程设计中多采用裂纹萌生寿命进行计算。试验过程中位移-寿命曲线在最后阶段会出现显著上扬的现象,这通常可被认为是试验件在疲劳过程中发生了较大改变所致,而这种改变被认为是疲劳裂纹开始萌生。图8为试验件位移-寿命曲线拐点处的局部放大图,可见随着循环数的增加试验件的位移发生了变化。裂纹萌生寿命可通过位移上限与循环数的关系曲线确定,为消除试验过程中位移上限-寿命曲线自身波动的影响,试验中认为当位移变化0.05 mm时试验件萌生了裂纹。图8中红线位置对应的寿命为试验件的裂纹萌生寿命。

图8 位移-寿命曲线局部放大图Fig.8 Partial enlarged drawing of the displacement-life curves

表3 试验件裂纹萌生寿命结果Table 3 Crack initiation life of the specimens

裂纹萌生寿命估计值见表3。在23.5 t载荷作用下,Ⅰ型试验件的平均裂纹萌生寿命约占平均断裂寿命的87%,Ⅱ型试验件的平均裂纹萌生寿命约占平均断裂寿命的81%。这表明表面强化后试验件的裂纹萌生寿命占总寿命的百分比有所降低,即表面喷丸和喷涂处理减缓了裂纹扩展速率,增加了试验件的裂纹扩展寿命。

根据表3中估计的裂纹萌生寿命,可用Basquin公式对数据进行拟合获得裂纹萌生寿命的S - N曲线,Ⅰ型、Ⅱ型试验件对应裂纹萌生的S - N曲线分别见式(4)和式(5),如图9中虚线所示。可见,同类型试验件的裂纹萌生寿命明显小于破坏寿命,即裂纹萌生寿命曲线在相应疲劳寿命曲线的左侧;相同载荷水平下,Ⅱ型试验件的裂纹萌生寿命明显大于Ⅰ型试验件。

图9 对应裂纹萌生寿命的S - N曲线Fig.9 S - N curve for the crack initiation life

由表3和图9可知,16.5 t载荷水平下,Ⅰ型试验件的裂纹萌生寿命满足60 000循环的设计要求。21.5 t载荷水平下,Ⅱ型试验件的平均裂纹萌生寿命比Ⅰ型试验件提高约40%;19.5 t载荷水平下,Ⅱ型试验件的平均裂纹萌生寿命比Ⅰ型试验件提高约65%。因此,表面强化能显著提高圆弧形榫头的低循环疲劳寿命。

5 累积损伤分析与规律验证

为验证圆弧形榫连结构低循环疲劳对于线性累积疲劳损伤理论的符合性,新增一双榫头试验件(17#)。该试验件为Ⅰ型试验件,在16.5 t载荷下经历60 612次循环后,将载荷提高到19.5 t又进行了20 001次循环,最后再将载荷提高至21.5 t经4 436次循环后出现裂纹。

根据表1和表3计算可知,Ⅰ型试验件在21.5 t载荷下平均裂纹萌生寿命约占平均断裂寿命的91%,故17#试验件在21.5 t载荷下的剩余裂纹萌生寿命约为4 037循环。由表3中试验结果可知,Ⅰ型试验件在16.5 t、19.5 t和21.5 t载荷下的平均裂纹萌生寿命,分别为81 195、47 595、37 250次循环。按疲劳损伤的线性累积法则(Miner法则,式(6)计算,17#试验件的累积损伤为1.275,与线性累积法则相差27.5%,误差较大。考虑到试验件数量较少其寿命的分散性较大,若试验件数量足够其误差将在一合理范围内。因此,可认为圆弧形榫连结构低循环疲劳损伤,基本符合Miner线性累积损伤理论。

6 结论

利用设计的圆弧形榫连结构低循环疲劳试验件及其夹具,开展了有、无表面强化措施的低循环疲劳对比试验研究,获得了不同载荷水平下的圆弧形榫连结构疲劳(总)寿命和裂纹萌生寿命,拟合得到了可初步用于设计的对应裂纹萌生寿命的S - N曲线,并对试验结果进行了初步的寿命分析,得到下述结论:

(1)圆弧形榫连结构低循环疲劳失效形式,为微动磨损导致的疲劳裂纹萌生和扩展;

(2)相同载荷水平下,表面强化试验件的疲劳寿命比未强化试验件的高40%~65%,且载荷水平越低寿命提高得越多;

(3)圆弧形榫连结构试验件低循环疲劳损伤基本符合Miner累积损伤理论;

(4)由于本文所开展的低循环疲劳试验试验件数量较少,因此误差较大。工程设计中如对圆弧形榫连结构低循环疲劳采用Miner法则进行损伤累积,有必要增加试验件数量进行更深入的研究。

参考文献:

[1]杨剑秋.基于应力有限元分析的空心风扇叶片结构优化研究[D].北京:北京航空航天大学,2011.

[2]魏大盛,王延荣.榫连结构接触面几何构型对接触区应力分布的影响[J].航空动力学报,2010,25(2):407—411.

[3]Wei D S,Wang Y R,Yang X G. Analysis of failure behav⁃iors of dovetail assemblies due to high gradient stress un⁃der contact loading[J]. Engineering Failure Analysis,

2011,18:314—324.

[4]Sinclair G B,Cormier N G,Griffin J H,et al. Contact stress in dovetail attachments: finite element modeling[J]. Journal of Engineering for Gas Turbines and Power,2002,124:182—189.

[5]古远兴.高低周复合载荷下燕尾榫结构微动疲劳寿命研究[D].南京:南京航空航天大学,2006.

[6]Sinclair G B,Cormier N G. Contact stresses in dovetail at⁃tachments: alleviation via precision crowning[J]. Journal of Engineering for Gas Turbines and Power,2003,125:1033—1041.

[7]魏大盛,王延荣.榫连结构几何参数对接触应力的影响[J].推进技术,2010,31(4):473—477.

[8]陈光.航空发动机发展综述[J].航空制造技术,2000,(6):24—34.

[9]Jin O,Mall S. Influence of contact configuration on fret⁃ting fatigue behavior of Ti-6Al-4V under independent pad displacement condition[J]. International Journal of Fa⁃tigue,2002,24:1243—1253.

[10]Anandavela K,Prakash R V. Effect of three-dimensional loading on macroscopic fretting aspects of an aero-engine blade-disc dovetail interface[J]. Tribology International,2011,44(11):1544—1555.

[11]Golden P J,Hutson A,Sundaram V,et al. Effect of surface treatments on fretting fatigue of Ti-6Al-4V[J]. Internation⁃al Journal of Fatigue,2007,29(7):1302—1310.

[12]Lykins C D,Mall S,Jain V K. Combined experimental-nu⁃merical investigation of fretting fatigue crack initiation[J]. International Journal of Fatigue,2001,23:703—711.

[13]Araujo J A,Nowell D. Mixed high low fretting fatigue of Ti6Al4V: tests and modeling[J]. Tribology International,2009,42:1276—1285.

[14]Szolwinski M P,Farris T N. Observation analysis and pre⁃diction of fretting fatigue in 2024-T351 aluminum alloy [J]. Wear,1998,221(1):24—36.

[15]Hutson A L,Nicholas T,Goodman R. Fretting fatigue of Ti-6Al-4V under flat-on-flat contact[J]. International Journal of Fatigue,1999,21:663—669.

[16]Golden P J,Nicholas T. The Effect of angle on dovetail fretting experiments in Ti-6Al-4V[J]. Fatigue and Frac⁃ture of Engineering Materials and Structures,2005,28:1169—1175.

[17]Golden P J. Development of a dovetail fretting fatigue fix⁃ture for turbine engine materials[J]. International Journal of Fatigue,2009,31:620—628.

[18]Golden P J,Calcaterra J R. A fracture mechanics life pre⁃diction methodology applied to dovetail fretting[J]. Tribolo⁃gy International,2006,39:1172—1180.

[19]Conner B P,Nicholas T. Using a dovetail fixture to study fretting fatigue and fretting palliatives[J]. Journal of Engi⁃neering for Gas Turbines and Power,2006,128:133—141.

[20]Rajasekaran R,Nowell D. Fretting fatigue in a dovetail blade roots: experiment and analysis[J]. Tribology Interna⁃tional,2006,39:1277—1285.

[21]HB5287-1996,金属材料轴向加载疲劳试验方法[S].

Low cycle fatigue experiment and life analysis of curved dovetail assemblies

LI Di1,WANG Yan-rong2,LIAO Lian-fang1,WANG Jia-guang1,WEI Fei-fei1

(1. Design,Research & Development Center,AVIC Commercial Aircraft Engine Co. Ltd.,Shanghai 201108,China;2. School of Energy and Power Engineering,Beijing University of Aeronautics and Astronautics,Beijing 100191,China)

Abstract:Focused on curved dovetail assemblies used in high bypass-ratio turbofan engines,a subscale specimen with curved dovetail root at each end and its related fixture were designed. Low cycle fatigue (LCF)experiments under different load level were carried out,and effects of surface treatment on fatigue properties of specimen were evaluated as well. Fatigue life curves(S-N curve)which can be used at the de⁃sign stage were obtained. The results indicate that the failure mode of specimens is fatigue fracture induced by fretting wear,and fatigue life of surface-treated specimens increases by 40%~60%compared with those untreated ones under the same load level. The experimental results under different load level agree well with Miner's linear cumulative damage law in the main.

Key words:high bypass-ratio turbofan engine;dovetail assembly;low cycle fatigue;fretting fatigue;surface treatment;Miner's law

中图分类号:V231.9

文献标识码:A

文章编号:1672-2620(2016)02-0038-05

收稿日期:2015-09-05;修回日期:2015-11-16

作者简介:李迪(1983-),男,河南南阳人,主管设计师,硕士,主要从事压气机强度设计。