考虑静摩擦的两圆柱体分形接触强度模型研究

2016-06-23黄守武马运波

陈 奇, 黄守武, 张 振, 马运波

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

考虑静摩擦的两圆柱体分形接触强度模型研究

陈奇,黄守武,张振,马运波

(合肥工业大学 机械与汽车工程学院,安徽 合肥230009)

摘要:为了研究两圆柱体结合面之间静摩擦力对接触强度的影响,文章通过引入静摩擦影响系数,在分形理论的M-B接触模型、静摩擦因数预测模型和Gelinck数学模型基础上,修正结合面之间真实接触面积计算方法,并推导考虑静摩擦影响的两圆柱体结合面分形接触强度模型。通过Matlab仿真分析发现:静摩擦因数对接触强度的影响呈现复杂的非线性关系,无法通过单一的调节润滑黏度、接触速率等因素改变接触强度;与传统接触强度模型相比,该文所用模型计算的接触强度有所降低,且随着分形维数的减小接触强度呈现非线性增大。研究结果为进一步探讨摩擦对齿轮等实际产品的接触强度影响提供了一定的理论基础。

关键词:接触强度;静摩擦力;分形理论;圆柱结合面;表面形貌;M-B接触模型

0引言

粗糙表面形貌的微观特征对机械接触状态以及机械结构的静动态特性具有重要影响。由于粗糙表面具有明显的分形特征,分形维数能综合反映表面轮廓的不规则形状[1],而且分形理论所具有的自相似性使表面接触的分析结果具有确定性和唯一性,因此大量的研究者对分形理论进行了研究。Majumdar和Bhushan基于W-M分形函数建立了M-B弹塑性接触模型[2];文献[3]针对M-B模型的一些不足之处进行了改进和修正,得到了M-B弹塑性分形接触修正模型。

M-B弹塑性分形接触模型没有考虑摩擦因素的影响,而实际工程结构表面在接触时必须考虑摩擦的影响,任意2个工程表面间的摩擦因素都会使得接触应力的大小和分布与经典赫兹解不同,因而在粗糙结合面的分析中引入摩擦因素,研究考虑摩擦因素影响的分形接触强度模型就显得很重要。

本文结合改进的M-B分形接触模型和“岛屿面积分布理论”[2],利用结合面静摩擦因数预测模型,引入静摩擦影响系数,建立两圆柱体间考虑摩擦因素影响的分形接触强度模型;再利用Matlab等仿真软件进行仿真,对比现有的分形接触强度模型,分析研究摩擦因素等相关参数对接触强度的影响。

1传统粗糙表面接触强度分形模型

1.1M-B分形接触模型

通过W-M函数[2]对粗糙表面的形貌进行模拟,结合Mandelbrot对地球海洋的岛屿面积分布的研究,文献[2]建立了粗糙表面的弹塑性接触的分形模型,即M-B分形接触模型[4]。W-M函数的表达式为

(1)

其中,z(xw)为随机轮廓高度;xw为轮廓位移坐标;D为表面轮廓分形维数,它定量地度量表面轮廓在所有尺度上的不规则和复杂程度;G为反映z(xw)大小的特征尺度系数;γ为大于1的常数,对于服从正态分布的随机表面,取γ=1.5较为合适;γn为随机轮廓的空间频率,即决定表面粗糙度的频谱;nl为与轮廓结构的最低截止频率(wl)相对应的序数。

假设接触表面轮廓的微凸体形状由W-M函数定义,并假设表面粗糙度是统计各向同性的,经推导得到接触表面的总载荷P可使用接触点的尺寸分布n(a)来估计,其中ac为微凸体的临界接触面积。当微凸体的接触面积a

(1) 当al>ac时,接触点发生弹塑性变形,则总载荷为:

(2)

其中,等号右边第1项为弹性接触载荷,第2项为塑性接触载荷;σs为较软材料的屈服强度;Km为硬度H与屈服强度σs的相关系数(H=Kmσs);al为最大的接触点的面积;E为综合弹性模量,即

其中,ν1、ν2和E1、E2分别为两物体的泊松比和弹性模量。

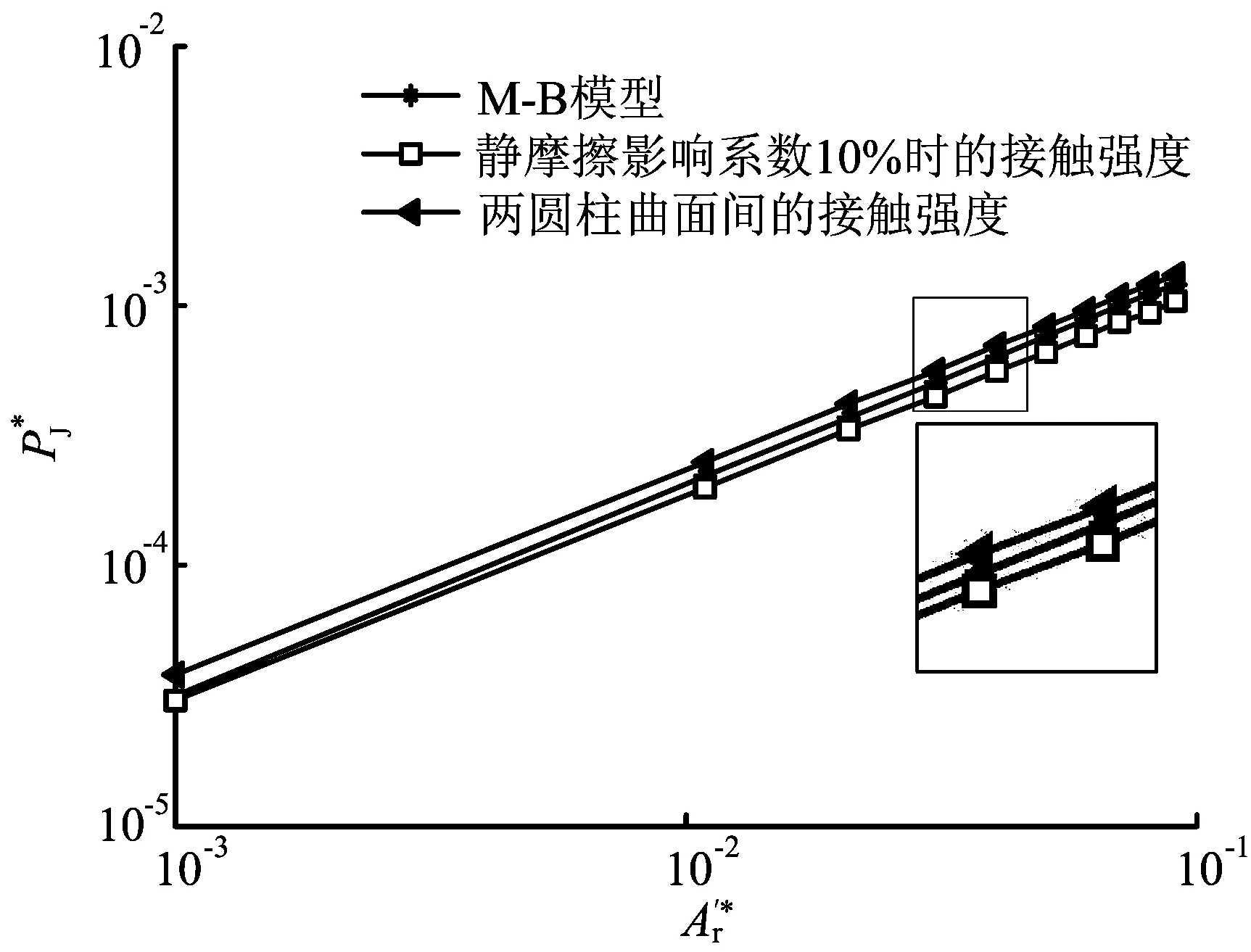

(2) 当al (3) 其中,as为最小接触面积,一般假设as=0;Ar为真实接触面积。 1.2两圆柱体结合面分形接触模型 由于M-B分形接触模型的初始假设条件基于“岛屿面积分布理论”中假设两接触体为粗糙表面与理想平面的接触,因此对于粗糙曲面间的接触问题直接应用M-B分型模型是不合适的。在两圆柱体表面接触时,首先假设粗糙表面弹性体满足赫兹假设,当两粗糙表面接触时,由“岛屿面积分布理论”引入表面接触系数λ,设此时的接触点数N满足如下关系[15]: (4) (5) 其中,Sh为理论接触面积,即 (6) 其中,C1、C2为与曲面几何形状有关的系数(两圆柱体接触时取C1=1、C2=1/2);P′为单位线长度载荷;B为两圆柱体有效接触长度;∑S为两曲面表面积之和,∑S=2π(R1±R2)B(“+”为外啮合,“-”为内啮合);xh为综合曲率系数;R1和R2分别为圆柱1和圆柱2的曲率半径。 整理(4)~(6)式可得 (7) 其中,λ0为初始表面接触系数,表达式为 (8) 综上所述,可得两曲面接触点的面积分布为 (9) 将(9)式代入M-B分形接触模型,可得出粗糙曲面间的真实接触面积与载荷的关系。 当al>ac时接触点处于弹塑性变形,此时又分为2种情况。 (1) 当D≠1.5时,则有 (10) (11) 其中,G*为粗糙度幅值;g1(D)、g2(D)为与分形维数相关的函数。 (2) 当D=1.5时,则有 (12) (13) 当al (14) 其中,φ为材料特性参数。 2推导两圆柱体分形接触模型 对两圆柱体接触曲面进行受力分析,由“岛屿面积分布理论”可知,面积A超过一定值a的微凸体个数N与a之间满足幂律关系。而当微凸体接触面积a 2.1修正静摩擦因数分形预测模型 在“岛屿面积分布理论”的基础上引入表面接触系数λ,推导得出修正后的两曲面实际接触面积n′(a),从而修正基于M-B分形模型的静摩擦因数预测模型[7],根据Hamilton对滑动摩擦的计算,最大合成拉应力产生在接触点的后边缘处,假设屈服发生在接触点的边缘,其应力为 (15) 其中,σx为与正向载荷方向相同的应力;σy为与摩擦力方向相同的应力;σz为垂直于正向载荷和法向载荷所在平面的应力;Pd为一个接触点上的载荷;Qd为一个接触点上的摩擦力;r为接触点半径。 采用Tresca屈服条件,即 (16) 其中,σ1、σ2、σ3为主应力,由(15)式有 (17) 将(16)式和(17)式代入(15)式,得 (18) 由a=πr2及φ=σs/E,整理(18)式可得 (19) 则弹性变形下总的静摩擦力为 (20) (21) (22) 取静摩擦力QJ的无量纲形式为 D≠1.5 (23) D=1.5 (24) 由(10)~(13)式和(23)式、(24)式可得两圆柱曲面静摩擦因数为 (25) 2.2引入静摩擦影响因数 由静摩擦力预测模型所得到的静摩擦因数只是在理想状态下推算得出,忽略了在实际工作过程中振动、润滑黏度、油温等对静摩擦力的影响。文献[8]提出了混合润滑的数学模型,计算了摩擦因数与润滑参数之间的影响关系。结合文献[7-8],引入润滑状态系数ξ和静摩擦影响因数λJ[9],即 (26) (27) 由此修正静摩擦因数可得 (28) 其中,η为润滑剂黏度;u为接触瞬时圆柱面卷吸速度;E为两圆柱体综合弹性模量;R为两圆柱体综合曲率半径;P0为单个接触点所承受的法向接触应力。λJ表示润滑状态系数ξ对摩擦因数的影响幅度,随各参数的取值而变化。基于Gelinck的数学模型[8],在一定的参数下表面静摩擦影响因数和润滑状态系数ξ的变化趋势如图1所示,其中,f=0.13,E=231 GPa,R=60 mm。 从图1中可以看出,当ξ<10-4时,摩擦影响因数趋近于0;当10-4<ξ<10-3时,摩擦影响因数急剧增加,并在ξ=10-3时达到最大,即10%左右;当ξ>10-3时,摩擦影响因数略有减小。 图1 润滑状态系数对摩擦力的影响 结合上述对结合面处的受力分析,将结合面法向接触载荷对结合曲面的影响分解为2部分:一部分微凸体产生塑性变形承受法向载荷,另一部分微凸体产生弹性变形同时承受法向载荷和切向载荷[3](亦即静摩擦力)。所以考虑静摩擦的两圆柱曲面分形接触强度如下。 (1) 当al>ac,接触点处于弹塑性变形,此时又分为2种情况,即 (29) (30) (2) 当al (31) 3Matlab数值模拟与对比分析 3.1考虑静摩擦影响的分形接触强度模型模拟 根据上文所建立的模型,结合M-B分形接触模型和两圆柱体间分形接触模型,参照文献[10],选取下列参数:D=1.5,G=10-7,B=50 mm,R1=100 mm,R2=80 mm,φ=2.67×10-3(如无特殊说明,均采用以上参数)。 静摩擦影响系数为10%的情况下,结合面接触载荷随着真实接触面积变化的模拟结果如图2所示。 由图2可得,M-B分形接触模型和考虑静摩擦影响的分形接触模型的曲线基本一致,可见模型的总体趋势正确。考虑静摩擦影响的分形接触模型在M-B分形接触模型和两圆柱曲面分形接触模型下方,表明考虑静摩擦影响时的分析结果偏小。在实际工况下,静摩擦影响因数的增大使得实际静摩擦因数减小,从而作用于弹性变形的微凸体上的法向接触载荷被润滑油膜承担一部分,在相同的扭矩作用下,结合面微凸体承担的总的法向载荷减小[11-12]。 图2 3种分形接触强度模型对比 3.2对比不同静摩擦影响因数的分形接触模型 润滑状态系数对接触强度的影响如图3所示。 图3 润滑状态系数对接触强度的影响 从图1中可以看出,随着润滑状态系数的增加,静摩擦影响因数先保持不变,继而迅速增加,并在ξ=10-3时达到最大值;从图3中可以看出随着润滑状态系数的增加,接触载荷也随之先不变后减小,在实际工况中可以通过调整润滑状态系数ξ来得到更大的静摩擦影响系数,从而达到减小接触载荷的目的。 3.3不同参数对接触强度的影响 选取不同圆柱直径、分形维数、粗糙度幅值时,对接触强度的影响如图4所示。 图4中,R1=100 mm,图4b和4c为表面外接触(R2=60 mm)。 图4中均选定最大静摩擦影响系数,通过观察可以发现: (1) 在图4a中,无论是内接触还是外接触,随着R2的增加,真实接触面积增加,接触强度降低,而且内接触时的接触强度比外接触小,与实际相符合。 (2) 在图4b中,随着分形维数的增加,接触强度的改变并未随之线性变化,而是先增大再减小,故在图示的维数范围内,接触强度存在一个最佳值,可使此维数下接触状况达到最优。 (3) 在图4c中,随着粗糙度幅值参数的减小,弹性接触面积所占比例增加,静摩擦影响因数的改变对接触强度的影响更为明显。 图4 不同参数值对接触强度的影响 4结论 本文通过引入静摩擦影响系数,在M-B分形接触强度模型、静摩擦因数预测模型和Gelinck数学模型的基础上建立了考虑静摩擦影响的两圆柱体结合面接触强度模型,并在Matlab中进行了仿真和对比研究。 (1) 通过研究考虑静摩擦影响的两圆柱体接触强度模型发现,静摩擦因数对接触强度的影响呈现复杂的非线性关系,无法通过单一的调节润滑黏度、接触速率等因素改变接触强度。 (2) 对比M-B分形接触模型和两圆柱体结合面分形接触模型发现:在考虑静摩擦影响时,接 触强度曲线趋势基本一致,但在相同实际接触面积下,接触强度有所降低;随着分形维数的减小接触强度呈现非线性增大;随着粗糙度幅值参数的增加,接触强度随之增大。 (3) 通过运用静摩擦因数的变化对法向接触强度的影响,将静摩擦考虑到分形接触强度模型之中,为研究结合面接触强度提供了新的思路和方法。 [参考文献] [1]刘小君.表面形貌的分形特征研究[J].合肥工业大学学报:自然科学版,2000,23(2):236-239. [2]Majumdar A,Bhushan B.Role of fractal geometry in roughness characterization and contact mechanics of surfaces [J].Journal of Tribology,1990,112(2): 205-216.. [3]Wang S,Komvopoulos K.A fractal theory of the interfacial temperature distribution in the slow sliding regime: Part I—elastic contact and heat transfer analysis [J].Journal of Tribology,1994,116(4): 812-822. [4]葛世荣,朱华.摩擦学的分形[M].北京:机械工业出版社,2005:76-125. [5]黄康,赵韩,陈奇.两圆柱体表面接触承载能力的分形模型研究[J].摩擦学学报,2008,28(6):529-533. [6]Bhushan B.摩擦学导论[M].葛世荣,译.北京:机械工业出版社,2005:6-52. [7]盛选禹,雒建斌,温诗铸.基于分形接触的静摩擦系数预测[J].中国机械工程,1998,9(7):16-18. [8]Gelinck E R M,Schipper D J.Calculation of Stribeck curves for line contacts [J].Tribology International,2000,33(3/4):175-181. [9]高创宽,周谋,亓秀梅.齿面摩擦力对齿轮接触应力的影响[J].机械强度,2003,25(6):642-645. [10]陈奇,赵韩,黄康,等.分形理论在齿轮接触应力分析中的应用研究 [J].中国机械工程,2010,21(9):1014-1017,1057. [11]Mills R S,Avan E Y,Dwyer-Joyce R S.Piezoelectric sensors to monitor lubricant film thickness at piston-cylinder contacts in a fired engine [J].Proceedings of the Institution of Mechanical Engineers,Part J: Journal of Engineering Tribology,2013,227(2):100-111. [12]Xiao L,Rosen B G,Amini N,et al.A study on the effect of surface topography on rough friction in roller contact [J].Wear,2003,254(11): 1162-1169. (责任编辑胡亚敏) Research on contact strength calculation of two cylinders based on by static friction by fractal theory CHEN Qi, HUANG Shou-wu, ZHANG Zhen, MA Yun-bo (School of Machinery and Automobile Engineering, Hefei University of Technology, Hefei 230009, China) Abstract:In order to obtain the influence of the static friction force between two cylinders on the contact strength, and by introducing the influence coefficient of static friction, the fractal contact strength model considering the static friction was derived after modifying the methodology of calculating the real area of joint face based on M-B fractal contact model, static friction factor prediction model and Gelinck model. The results of the simulation of the models in Matlab show that the static friction coefficient and contact strength interact with each other and their relationship shows complex nonlinearity; the contact strength cannot be changed by only adjusting the value of lubricating viscosity and the contact velocity separately; the analysis result of contact strength by the model in this paper is consistent with that of the traditional methodology, but the former value is a little smaller; the contact strength increases nonlinearly with the decrease of fractal dimension. The investigation in the paper can help to further analyze the influence of friction on calculating the contact strength of gears. Key words:contact strength; static friction force; fractal theory; joint surface between cylinders; surface topography; M-B fractal contact model 收稿日期:2015-03-02;修回日期:2015-04-27 基金项目:国家自然科学基金资助项目(51305116) 作者简介:陈奇(1979-),男,安徽肥东人,博士,合肥工业大学副教授,硕士生导师. doi:10.3969/j.issn.1003-5060.2016.05.001 中图分类号:TH114 文献标识码:A 文章编号:1003-5060(2016)05-0577-06