塔磨机运行参数优化匹配的仿真分析与试验研究

2016-06-23肖正明

肖正明 王 鑫 伍 星 龙 稳

1.昆明理工大学,昆明,6505002.云南省矿冶重型装备工程研究中心,昆明,650501

塔磨机运行参数优化匹配的仿真分析与试验研究

肖正明1,2王鑫1伍星1,2龙稳2

1.昆明理工大学,昆明,6505002.云南省矿冶重型装备工程研究中心,昆明,650501

摘要:现有对塔磨机运行参数优化匹配研究不足,影响了塔磨机磨矿效率的提高及其工程应用,为此应用离散元法对某塔磨机主要的运行参数进行了仿真,对碰撞能量、碰撞频率、功率消耗等与磨矿性能相关的物理量进行了研究,并通过试验分析了各运行参数对矿料粒度的影响,验证了模拟分析的准确性。研究结果表明,在临界转速下,转速越高,研磨效率越高,该塔磨机最优的转速为210 r/min;填充率过低则磨矿强度较低,填充率过高则能量利用率下降,综合考虑磨矿强度及能量利用率,该塔磨机的最优填充率为60%。

关键词:塔磨机;运行参数;优化匹配;离散元法

0引言

塔磨机即立式螺旋搅拌磨机,它具有能量利用率高、研磨效果好、不会出现过粉磨现象等优点,正逐渐被用于矿山、冶金、水泥等行业的细磨作业。但塔磨机磨矿机理复杂,影响磨矿性能的关键参数较多,以往人们对其研究不足,导致塔磨机装机功率较小,生产中主要依靠经验进行设计及操作,影响了塔磨机磨矿效率的提高及向大型工程化发展。

随着工业上对细粒及超细粒物料需求的增加,对搅拌磨的研究也越来越多,研究主要集中在磨矿机理及关键参数匹配上。Sinnott等[1-3]应用离散元法(DEM)从介质运动、能量消耗、碰撞等方面分析了塔磨机及针磨机的性能,并重点研究了介质形状对塔磨机磨矿性能的影响。Toraman等[4]研究了研磨时间、搅拌器转速、矿浆密度及介质填充率对立式搅拌磨磨矿性能的影响。Patel等[5]、Oktay等[6]应用试验方法研究了搅拌磨关键参数对硫酸盐及银矿生产的影响。Soualo等[7]应用试验方法分析了操作参数对卧式搅拌磨产品质量及比能的影响。母福生等[8]利用离散元法模拟分析了塔磨机内介质的运动规律。以上分析大多是单独从试验或离散元模拟方面进行的研究,取得了很多有价值的成果,但所做工作缺乏模拟和试验的相互印证,试验现象和磨矿机理没有很好地相互说明,且分析的范围为所有搅拌磨,对塔磨机的单独研究较少。

本文针对塔磨机这一特定对象,结合离散元技术建立磨机系统的模型。从碰撞力学的角度分析了不同运行参数下碰撞能量、碰撞频率及功率消耗等与磨矿性能相关的物理量。采用试验用塔磨机进行了试验验证,在不同运行参数下研磨矿料,得到了各运行参数下的矿料粒度分布,并比较分析了仿真结果及试验数据。

1塔磨机系统模型

图1所示是试验用塔磨机,主要由电机、搅拌器、筒体、传动装置及分级装置等构成。塔磨机工作时,电机通过减速器带动搅拌器在筒体内旋转,筒体内充满介质球和物料,介质球和物料在搅拌器的带动下做多维循环运动,综合利用剪切、摩擦作用来磨细物料。

为简化问题,对模型作以下假设[9]:①矿料相比介质球尺寸较小,对模拟结果影响不大,仅以介质球为模拟对象;②分析中只考虑两个介质球之间的碰撞,且认为两个介质球之间的碰撞都能被物料吸收;③介质球直径都为10mm,物理模型不考虑倒角、螺旋等细节。

按照离散元方法的分析步骤,将塔磨机系统模型分为:物理模型、接触模型及颗粒工厂,各模型含义如下。

(1)物理模型。物理模型包括磨机三维模型及钢球模型。为了更好地模拟工作情况,根据试验用塔磨机的实际尺寸,建立塔磨机三维简化模型,如图2所示。钢球模型表示颗粒集合,可以新建也可以从外部导入,模拟时每一个钢球即是一个独立单元。模型的关键参数如表1所示。

图1 试验用塔磨机图2 塔磨机三维简化模型

(2)接触模型。单元间的相互作用力可以由接触模型得到,本文模拟时采用Hertz-Mindlin无滑动接触模型。接触模型的求解采用振动运动方程进行模拟,将颗粒接触过程的振动运动进行法向和切向分解,切向振动又可以分为切向滑动与滚动,则法向振动、切向滑动与切向滚动的振动运动方程分别为[10]

表1 塔磨机物理模型关键参数

(1)

式中,mi,j、Ii,j分别为颗粒i、j的等效质量和等效转动惯量;μn、μs为颗粒的法向和切向相对位移;θ为颗粒旋转角度;s为旋转半径;cn、cs为法向和切向阻尼系数;Kn、Ks为法向和切向弹性系数;Fn、Fs为颗粒所受法向和切向作用力;M为颗粒所受外力矩。

接触模型中用到的位移可以由牛顿第二运动定律得到。由牛顿第二运动定律可知,颗粒i的运动方程如下:

(2)

(3)颗粒工厂。依据物理模型中定义的各种属性,在磨机内生成颗粒,钢球仅在重力作用下以自由落体运动下落,呈自然堆积状态。

2塔磨机磨矿性能的评价

塔磨机在粉碎物料时,两个介质球捕获物料颗粒碰撞产生的碰撞能作为外部能量施加给物料颗粒。当碰撞能大于物料颗粒所需的粉碎能量时,物料颗粒就会破碎。图3为两个介质球捕获物料颗粒的示意图。

图3 两个介质球捕获物料颗粒

根据文献[11-12]的研究,塔磨机磨矿性能主要由介质施加给物料颗粒的碰撞应力强度及碰撞应力事件的发生次数决定,而碰撞应力强度可以由介质之间的碰撞能衡量,碰撞应力发生次数可以由碰撞次数衡量。因此塔磨机要在特定的时间内粉磨足够多的物料必须满足两个条件:单位时间内磨矿介质的碰撞次数足够多及足够多次的有效碰撞使其碰撞能足以使物料产生破碎。

实际工作中塔磨机能耗除了用于颗粒的粉碎外,还包含许多与粉磨无关的消耗,如颗粒与机件之间的摩擦损失、颗粒和介质之间的无用摩擦损耗、塔磨机系统内部损耗、提升物料做功等。

根据以上分析,塔磨机磨矿效果的评价主要从两个方面衡量:磨矿强度及能量耗散。磨矿强度可以用平均碰撞能、碰撞次数、总碰撞能评价;能量耗散可以由功率消耗及能量利用率来决定。各物理量的意义如下:

平均碰撞能指相邻两颗粒用于碰撞的动能的大小,计算公式为

碰撞次数指单位时间内介质球间总的碰撞次数。

总碰撞能指平均碰撞能与碰撞次数的乘积。

磨机功率消耗指作用于搅拌器上的扭矩与转动角速度的乘积。

能量利用率指碰撞能与消耗总能量的比值,该处取1~2 s内总碰撞能与消耗总能量的比值,1s内消耗总能量与磨机功率消耗等价。

3离散元仿真分析

3.1转速对磨矿效果的影响

当转速升高到临界值时,塔磨机转变为螺旋输送机,该转速定义为塔磨机的临界转速。介质球在离心力作用下被抛挤到筒壁上,各层之间相互挤压,与筒壁间产生很大的摩擦力,该摩擦力阻止介质球随叶片一起旋转并克服介质球重力,进而向上输送,并出现明显的“爬壁”现象[14]。因此塔磨机的转速应低于临界转速。

经仿真,转速在200 r/min时,介质球出现明显的“输送”现象,且开始出现“爬壁”现象,如图4所示。转速继续升高,则塔磨机将出现溢流,失去仿真意义。据此选择120,140,160,180,200 r/min五个转速进行模拟分析,取塔磨机的介质球填充率为60%,其他参数保持不变。

图4 不同转速下介质运动状态

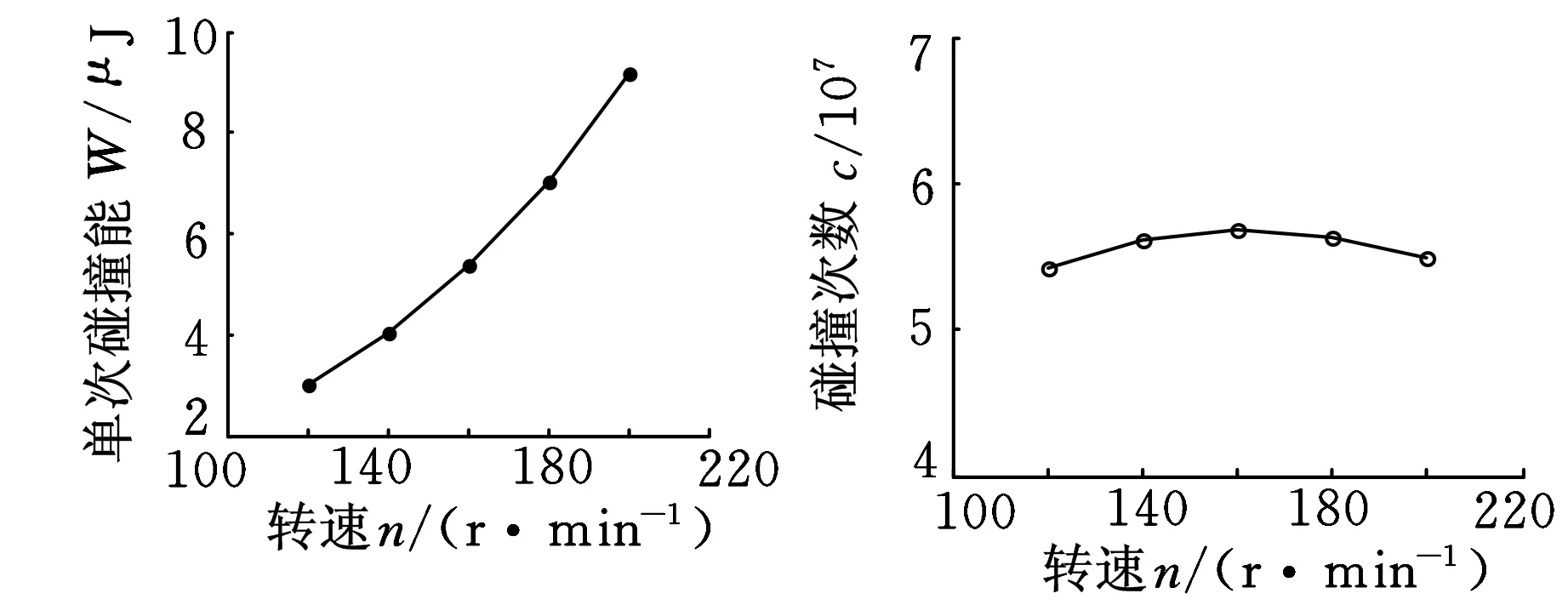

由图5a、图5b、图5c可以看到,随着转速的升高,介质球间单次碰撞能迅速升高,且转速越高,单次碰撞能增大越快,单次碰撞能的增大使得每次碰撞的有效性提高;1s内总碰撞次数变化不大,在大于160r/min后有轻微下降,这主要是因为在高转速下介质球在搅拌器的提升作用下向上运动,导致介质球排列松散,相互间碰撞次数降低,因此转速不宜太高;总碰撞能随转速的升高而迅速增大,磨矿强度迅速提高。

由图5d、图5e、图5f可以看到,随着转速增大,搅拌器上所受扭矩在78~84N·m之间变化,变化幅度不大,使得塔磨机功率线性增大, 这主要是因为搅拌器的提升输送作用减轻了介质球间的挤压作用,介质球间排列较为松散;塔磨机能量利用率随着转速的升高而增大,塔磨机的功率消耗更多的用于介质球间的碰撞耗能。

(a)转速与单次碰撞能的关系(b)转速与碰撞次数的关系

(c)转速与总碰撞能的关系(d)转速与扭矩的关系

(e)转速与功率的关系(f)转速与能量利用率的关系图5 转速对磨矿强度及功率消耗的影响

因此,在临界转速以下,转速越高,磨矿效率越高。随着转速的升高,塔磨机单次碰撞的有效性提高,总碰撞能增大,同时搅拌器受到的扭矩变化不大,塔磨机能量利用率提高。

3.2填充率对磨矿效果的影响

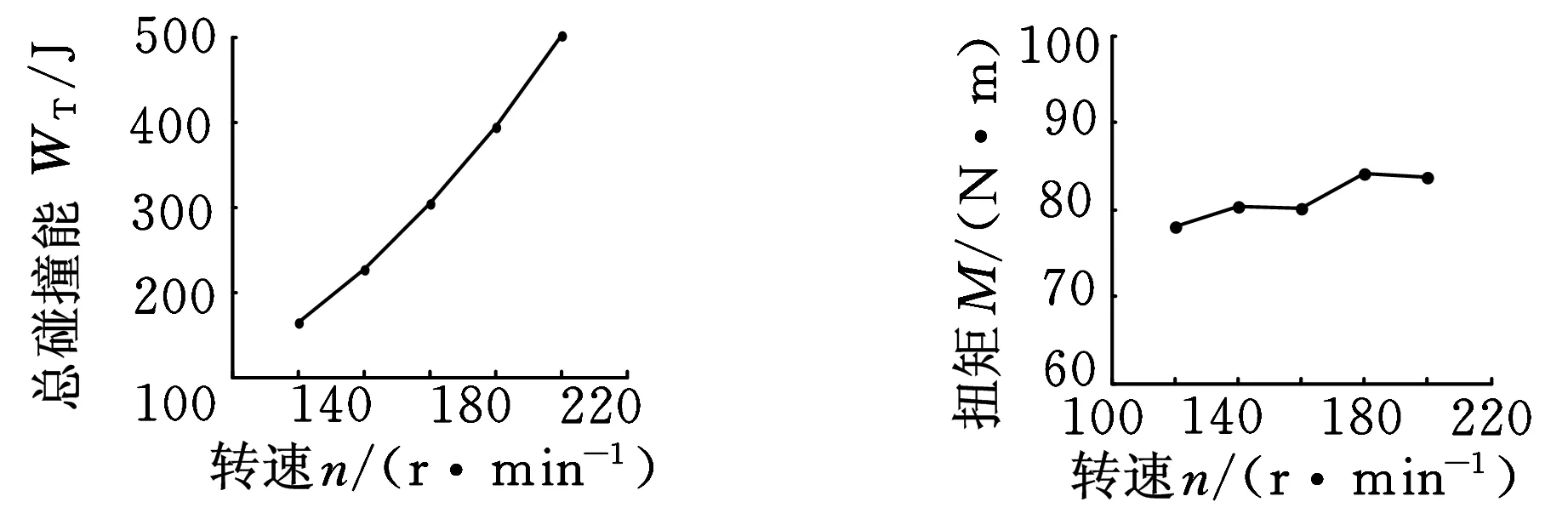

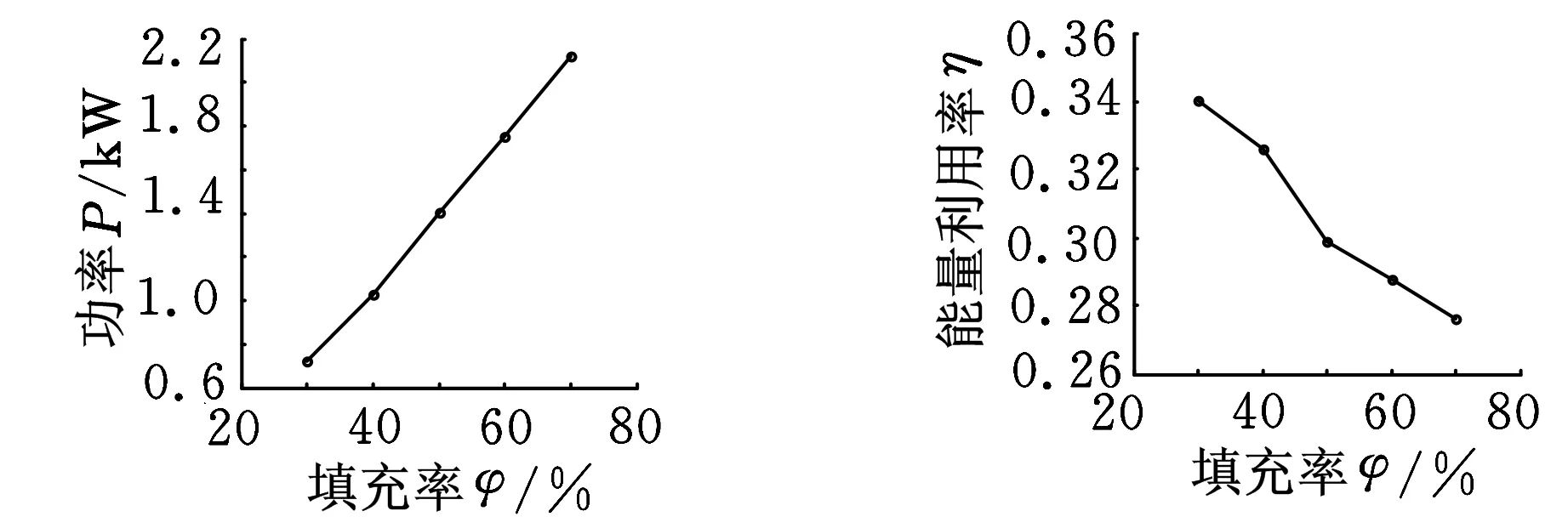

选择填充率φ分别为30%、40%、50%、60%、70%进行模拟分析,转速为200r/min。由图6a、图6b、图6c可以看到,随着填充率的升高单次碰撞能下降,每次碰撞的有效性减少;1s内总碰撞次数随填充率的增大而线性增加;总碰撞能随着填充率的升高而增大。随着填充率的增大,碰撞次数和总碰撞能的增大总体上有利于研磨,但每次碰撞的有效性下降,导致一部分碰撞对物料的磨细起不到作用。同时填充率过高,塔磨机物料量较少,介质球的很大一部分碰撞没有作用在物料上,造成了碰撞能的流失。

由图6d、图6e、图6f可以看到,随着填充率的增大,扭矩值从35N·m迅速升高到101N·m,引起功率消耗急剧升高, 塔磨机输入的功率很大一部分用于带动介质球的运动,能量利用率随着填充率的升高而降低,考虑到高填充率下部分碰撞能的流失,则随着填充率的升高,能量利用率会更低。

(a)填充率与单次碰撞能的关系(b)填充率与碰撞次数的关系

(c)填充率与总碰撞能的关系(d)填充率与扭矩的关系

(e)填充率与功率的关系(f)填充率与能量利用率的关系图6 填充率对磨矿强度及功率消耗的影响

因此,介质填充率过高,有效碰撞降低,且介质球周围物料较少,碰撞能流失严重,功率急剧增大,能量利用率下降;介质填充率过低则碰撞次数、总碰撞能较低,矿料周围介质较少,出现无法破磨的现象。

4试验验证

为验证模拟分析的正确性,应用试验塔磨机对两个关键参数进行试验,试验物料为大红山磁铁矿石,试验设备如图1所示。当塔磨机转速高于210r/min时,介质球出现“输送”、“爬壁”现象,研磨效果急剧下降,这与模拟分析结果一致,故不做测试。试验具体方案如表2所示。

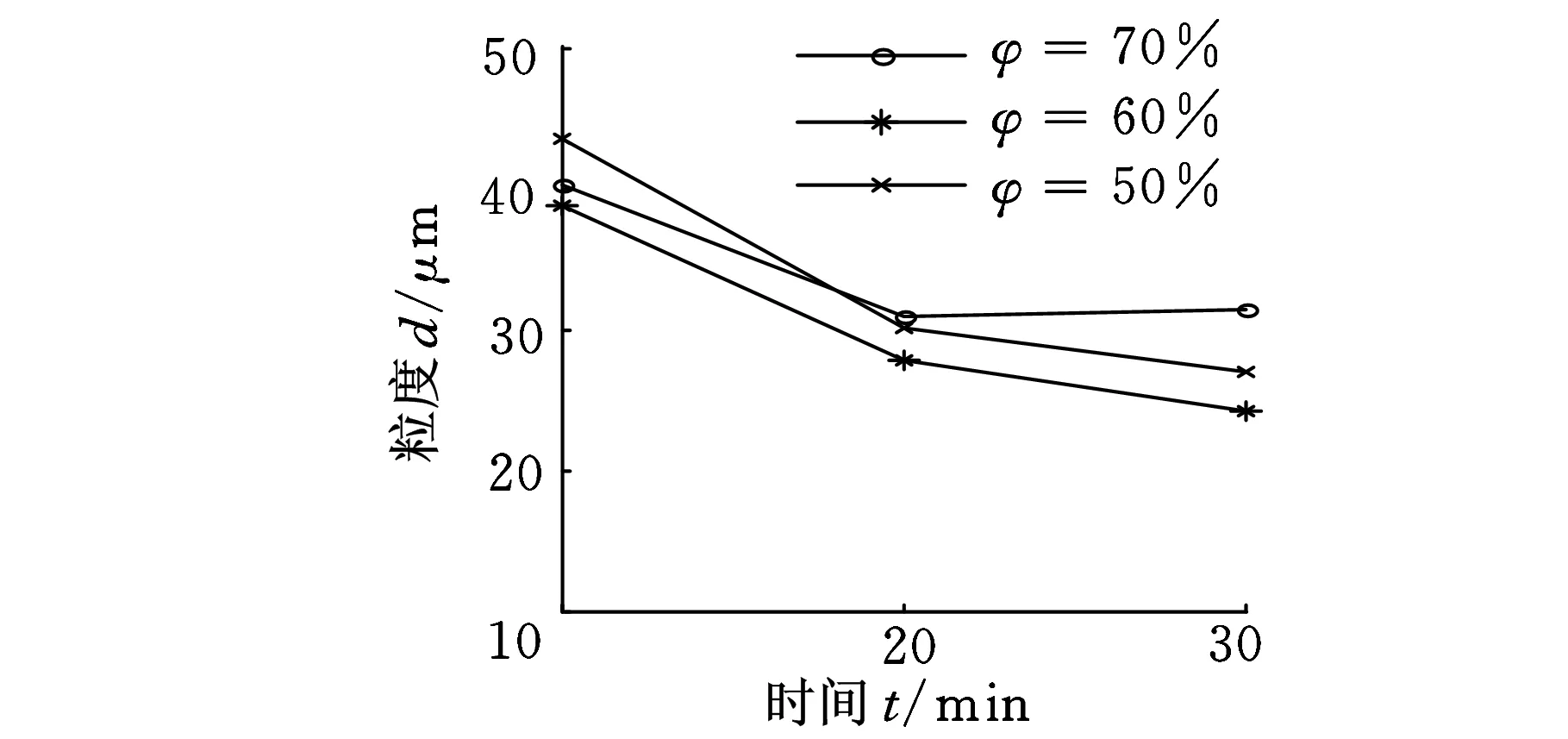

各试验方案下,分别研磨10、20、30min后,采样50mL,用激光粒度分析仪进行粒度分析[15],试验结果如图7、图8所示。

表2 试验方案

由图7可知,在临界转速以下,转速越高,相同磨矿时间内得到的矿料粒度越小,磨矿效率越高,这是因为随着转速的升高,单次有效碰撞及总碰撞能都处于上升状态,该塔磨机最优转速取为210r/min。

图7 转速对矿料粒径的影响

由图8可知,填充率对磨矿效率的影响存在上限,填充率为60%时磨矿效率最高,这是因为填充率为60%时单次有效碰撞能及有效总碰撞能最大化,填充率为50%时,碰撞频率较低,填充率为70%时,单次有效碰撞能较小且由于物料较少,所以一部分碰撞能流失。填充率为70%时研磨20min后磨矿效率最低,这是因为随着矿料粒度的减小,需要更大的单次有效碰撞能才能磨细矿料,该塔磨机最优填充率为60%。可以看到,试验结果与模拟分析结果基本一致。

图8 填充率对矿料粒径的影响

5结论

(1)模拟分析得出,在临界转速以下,磨机的转速越高,磨矿强度越高,能量利用率越高;介质填充率升高,有效碰撞减少,且介质球周围物料较少,碰撞能流失严重,功率急剧增大,能量利用率下降;介质填充率下降则碰撞次数减少、总碰撞能降低,矿料周围介质较少,出现无法破磨的现象。

(2)试验分析得出,在临界转速以下,速度越高,磨矿效率越高,磨机最优转速为210r/min;填充率对磨矿效率的影响存在上限,在填充率为60%时磨矿效率最高。试验结果与模拟分析结果基本一致,验证了模拟分析的准确性。

参考文献:

[1]SinnottM,ClearyPW,RobM.AnalysisofStirredMillPerformanceUsingDEMSimulation:Part1-MediaMotion,EnergyConsumptionandCollisionalEnvironment[J].MineralsEngineering,2006,19:1537-1550.

[2]ClearyPW,SinnottM,MorrisonR.AnalysisofStirredMillPerformanceUsingDEMSimulation:Part2-CoherentFlowStructures,LinerStressandWear,MixingandTransport[J].MineralsEngineering,2006,19:1551-1572.

[3]SinnottMD,ClearyPlW,MorrisonRD.IsMediaShapeImportantforGrindingPerformanceinStirredMills[J].MineralsEngineering,2011,24:138-151.

[4]ToramanOY,KatircrciogluD.AStudyontheEffectofProcessParametersinStirredBallMill[J].AdvancedPowderTechnology,2011,22:26-30.[5]PatelCM,MurthyZVP,ChakrabortyM.EffectsofOperatingParametersontheProductionofBariumSulfateNanoparticlesinStirredMediaMill[J].JournalofIndustrialandEngineeringChemistry,2012,18:1450-1457.

[6]OktayC,NevzatA,IbrahimA,etal.OptimizationofSomeParametersofStirredMillforUltra-fineGrindingofRefractoryAu/AgOres[J].PowderTechnology,2011,208:121-127.

[7]SoualoO,ChristineF.GrindingofCalciteSuspensionsinaStirredMediaMill:EffectofOperationalParametersontheProductQualityandtheSpecificEnergy[J].PowderTechnology,2014,255:89-97.

[8]母福生,杨鹏.搅拌磨机介质运动离散元数值模拟分析[J].中国机械工程,2012,23(20):2465-2468.

MuFusheng,YangPeng.AnalysisofDEMNumericalSimulationofMediaMovementforaStirredMill[J].ChinaMechanicalEngineering,2012,23(20):2465-2468.

[9]乞英焕.转速和填充率对卧式搅拌磨磨矿效果的影响[D].昆明:昆明理工大学,2014.

[10]胡国明.颗粒系统的离散元素法分析仿真[M].武汉: 武汉理工大学出版社,2010.

[11]LutzB,ArnoK,JorgS.MotionandStressIntensityofGrindingBeadsinaStirredMediaMill.Part1:EnergyDensityDistributionandMotionofSingleGrindingBeads[J].PowerTechnology,1996,86:59-68.

[12]ArnoK,LutzB,JorgS.MotionandStressIintensityofGrindingBeadsinaStirredMediaMill.Part2:StressIntensityandItsEffectonComminution[J].PowderTechnology,1996,86:69-76.

[13]赵选恒,董为民,陈国鼎,等.卧式搅拌磨机结构参数对其性能影响的研究[J].矿山机械,2013,41(2):75-79.

ZhaoXuanheng,DongWeimin,ChenGuoding,etal.StudyonEffectsofStructuralParametersofHorizontalStirredMillonItsGrindingPerformance[J].Mining&ProcessingEquipment,2013,41(2):75-79.

[14]董方.塔式球磨机介质运动特征及关键参数研究[D].长沙: 中南大学,2011.

[15]OkayA,HakanB,UdoE.EffectsofOperatingParametersontheEfficiencyofDryStirredMilling[J].MineralsEngineering,2013,43/44:58-66.

(编辑王艳丽)

SimulationAnalysesandExperimentalInvestigationonOptimumMatchingofOperatingParametersofTowerMill

XiaoZhengming1,2WangXin1WuXing1,2LongWen2

1.KunmingUniversityofScience&Technology,Kunming,6505002.Mining&MetallurgyHeavyEquipmentEngineeringResearchCenterofYunnanProvince,Kunming, 650501

Abstract:The existing researches on optimum matching of operating parameters of the tower mill were insufficient, which affected the development of the grinding efficiency and the engineering applications of tower mills.A DEM was used to simulate the main operating parameters of tower mill. Collision energy,collision frequency, power consumption and other physical quantities which were related to the grinding performance were studied.The effects of the operating parameters on the aggregate particle size were obtained through the experiments and the accuracy of the simulation analyses was verified. The results show that, under the critical speed, the higher the speed the better the grinding efficiency and the optimal speed of the tower mill is 210 r/min;if the filling rate is so low that the grinding strength will also be low, if the filling rate is so high that the energy utilization rate will decline.Comprehensive consideration of the grinding strength and energy utilization rate, the optimal filling rate of the tower is as 60%.

Key words:tower mill; operating parameter;optimum matching; discrete element method(DEM)

收稿日期:2015-04-28

基金项目:云南省自然科学基金资助项目(2013FB014);云南省科技计划资助项目(2014XB054)

中图分类号:TD453

DOI:10.3969/j.issn.1004-132X.2016.04.011

作者简介:肖正明,男,1982年生。昆明理工大学机电工程学院副教授、博士,云南省矿冶重型装备工程研究中心副主任。研究方向为矿山机械粉磨装备。 王鑫,男,1991年生。昆明理工大学机电工程学院硕士研究生。伍星,男,1973年生。昆明理工大学机电工程学院院长、博士研究生导师,云南省矿冶重型装备工程研究中心常务副主任。龙稳,男,1988年生。云南省矿冶重型装备工程研究中心工程师。