基于虚拟仪器的采煤机自动调高系统研究

2016-06-23曾庆良许德山逯振国张海忠

曾庆良,许德山,逯振国,张海忠

(山东科技大学机械电子工程学院,山东 青岛 266590)

矿业纵横

基于虚拟仪器的采煤机自动调高系统研究

曾庆良,许德山,逯振国,张海忠

(山东科技大学机械电子工程学院,山东 青岛 266590)

摘要:本文结合传统的记忆截割法,并结合采煤机的振动信号和截割电机电流信号,提出了一种基于虚拟仪器系统的采煤机自动调高方法。分析了传统的记忆截割法的优劣,对振动信号进行了分析描述;对截割电机的工作特性进行了分析,包括采煤的调速状态和截割电流变化,为电流检测方法提供了更加合理的理论依据。最后根据信号的变化特性建立了基于虚拟仪器的采煤机信号检测系统,搭建了基于虚拟仪器的采煤机自动调高硬件系统;通过LABVIEW软件建立了振动信号和电流信号的分析程序和自动调高控制程序,可以进行煤岩识别,从而对摇臂摆角进行相应的调整;运用LABVIEW建立模拟电流信号和振动信号,对控制过程进行了仿真。仿真结果表明建立的基于虚拟仪器的采煤机自动调高控制系统是可行的。

关键词:振动信号;电流信号;自动调高;煤岩识别;虚拟仪器

采煤机的自动化水平的提高的突破口是煤岩识别技术,当前已经有20多种煤岩识别的方法[1]。其中最主要的有振动法、红外线法、天然γ射线法、人工射线法、超声波法、高压水射流法、雷达探测法等。

当前对采煤机自动调高研究最多的是记忆截割技术,传统的记忆截割技术在当前的一些大功率从采煤机中得以应用,在这些采煤机上一般都配有位置传感器、同步位置传感器、调高油缸传感器用来记忆截割的路径[2],但由于没有能够判别煤岩的传感器,采煤机无法实现完全的自动化调高。

多传感器融合技术、神经网络技术和以记忆截割技术为基础的一系列深入研究等也是常采用的研究方法[3-4],这些方法对于硬件设备上的要求过于苛刻,过多的干扰因素使得这些方法不能很好的实现。

而虚拟仪器是近些年来兴起的一种计算机仪器系统,以软件代替硬件电路是虚拟仪器的核心,通过计算机平台,用户可以通过LABVIEW来编写设计一些虚拟的面板、信号分析程序和控制程序,从而结合相关硬件实现信号的采集和设备的驱动。

1采煤机自动调高方法的提出

本文在传统记忆截割方法的基础上,通过分析采煤机截割电机电流信号与振动信号,建立基于虚拟仪器的采煤机自动调高系统。基本的思路是:采煤机正常工作时,先按记忆调高系统设定好的路径开始截割。此时由采煤机的振动传感器和电流传感器检测振动信号和截割电机的电流信号,经过信号调理电路后,由数据采集卡进行数据的采集,将数据送入计算机的LABVIEW处理程序中进行信号的分析处理和调高判断(振动信号与电流信号同时满足条件进行调高),将调高指令发到驱动器,由驱动器驱动电磁换向阀动作,调高液压缸动作经机械结构的运动对摇臂和滚筒的高度进行调节。此时记忆调高系统的位置传感器、调高油箱传感器、同步位置传感器会记录采煤机的截割路径并经计算机储存,采煤机在完成一次工作面的截割后,在下一次截割的时候采用新储存的截割路径并重复以上步骤,从而实现采煤机的自动调高。

提出的基于虚拟仪器的采煤机自动调高方法如图1所示。

图1 基于虚拟仪器的采煤机自动调高示意图

2采煤机信号检测系统的构建

2.1振动信号的处理

振动信号作为采煤机的自动调高系统的判别信号已经被广泛接受,振动信号的处理一般有预处理、时域分析、频域分析,自1988年Mallat提出多分辨率分析理论以来,小波包分析又成为振动信号的重要处理手段[5]。

1)振动信号预处理。由于采煤机的恶劣、复杂工作环境,在振动信号通过加速度传感器然后经变送器(集成的加速度传感器不需要变送器)传入计算机时,其中会夹杂很多干扰信号,这时可以采用编程的形式来降低干扰:采用积分电路进行加速度与速度位移的转换;添加数字矢量滤波器、低通滤波器来实现去噪滤波;采用窗函数减少泄漏等。

2)时域分析与频域分析。一般采用的手段有对信号进行积分、微分、滤波,通过观察信号的最值、频率特性、信号均值等得出相关的结论;还有一些情况需用到信号相关性分析来得到信号周期特性、信号因果关系和振源等。振动信号的频域分析主要是通过傅立叶变换,将信号分成多个正弦函数的和从而得到信号的频谱,然后再对正弦分量的响应得出频谱,最后通过反变换得出信号的频响[6]。通过添加幅值谱、倒频谱、包络谱、功率谱、窗函数等来得出物体的振动特性。

3)小波分析。小波分析可以用于分析原始信号的各种变化特性,具体的可以应用于边界的处理、滤波、时域、频域、提取弱信号、信噪分离等多种方面[7]。小波变换中多分辨率分析是振动信号的一种常用的处理方法,但它只能实现对振动信号的低频部分的分析。而小波包分析则能弥补这一不足,它是一种改进了的多分辨率分析方法,可以同时对信号的低频部分和高频部分实现分解,从而能够获得每个频段上的信号。

基于以上振动信号的处理方法,决定以小波包分析为主提取振动信号的能量分布特征作为第一调高变量,其它分析方法的结果作为辅助变量建立振动信号的分析程序。

2.2截割电机工作特性及电流信号的分析

目前的采煤机的截割电机一般采用大功率的三相交流感应电机,而且都配有变频调速系统[8]。在调速系统中广泛采用低速重载恒转矩调速,高速轻载恒功率调速的方式,也就是说在采煤机正常的割煤状态下是处于恒功率调速状态下的。一般来讲恒功率调速的工作范围比较窄,适合它的工作速度变化范围较小,若是超出此工作范围就会发生电流过载的情况。

首先计算机会给控制器一个参照功率,经控制器分析后将指令发送到变频器中,变频器将控制电压转化为供给截割电机应有的频率脉冲,从而控制电机的转速。当负载变化时,传感器把来自截割电机的负载电流信号传输给控制器并与给定的额定功率进行比较,最后控制器给出恒定的控制电压。

根据以上的恒功率控制系统得出的采煤机割煤时恒功率调速的基本原理见式(1)。

P=kTn

(1)

可以判断出:在采煤机恒功率调节中,假定牵引部的速度不变,功率就与煤层硬度和截割电机转速成正比,这样在遇到硬煤的时候,转速自动降低,适当地增大了转矩;而遇到软煤时,负载降低,电机转速就会自动提升,以提高割煤效率。

与割软硬煤不同,采煤机在割岩的情况下,恒功率的调速状态就被打破了,因为当滚筒遇到岩石的时候,负载会急剧上升,从而会导致转速大幅度降低,这时就超出了恒功率调节的变化范围,具体的表现是截割部振动加大,截割电机电流大幅度增大,时间长了就会使整个截割部受到损害。所以此时必须及时调整采煤机的摇臂高度,以避开岩石。经过探讨,以电流的变化作为判断煤岩的变化情况是可行的。

异步电动机变压变频调速的控制特性见图2。其中f1为定子电流的频率,Φ为磁通,从图2中可以看出,在恒功率调速状态下,磁通是随定子电流的变化而变化的,而且呈反比关系。因为在恒功率调速状态之下截割电机的电压是不会有变化的,截割电机的电压遵循式(2),而转子电流始终遵循式(3)。根据电动势E不变,可得(4)。

E=4.44f1N2Φ

(2)

(3)

(4)

可以看出转子电流的变化只与转差率S和转子的感抗X20有关(X20是转差率为1时的转子感抗,转子感抗会随着转差率的变化而变化的)。这时考虑采煤机的工作状态,当正常采煤的截割部遇到坚硬的岩石时,转速就会急剧下降,此时转差率就会急速增大。

当S=0时,即n0-n1=0时,I2=0,当S很小时,有R2,与S近似的成正比;而当S接近1时,有SX20为一常数。而功率因数cosφ2也是与转差率有很大关系的,转差率越小功率因数越大[9-10]。 具体的转子电流、功率因数与转差率的关系如图3所示。

从图3不难看出,在转差率较小时,也就是截割电机正常工作时,若转速突然降低就会使电流产生很大的变化,这时就可以通过检测电流的突变从而判断煤岩的变化。

3采煤机自动调高虚拟仪器系统构建

本文选择了虚拟仪器作为采煤机自动调高控制的开发系统,构建的虚拟仪器的测试控制系统包括被测对象、传感器、信号调理设备、数据采集卡、计算机、驱动器、控制对象组成。根据前面的分析,需要采集的信号有振动信号、电流信号,而采煤机的截割部的调高是通过调高液压缸来实现的,当前控制调高液压缸常采用电磁换向阀,所以调高系统的输出量是电磁换向阀的控制信号。基于虚拟仪器的采煤机自动调高系统框架如图4所示。

图2异步电动机变压变频调速的控制特性图

图3转子电流、功率因数与转差率的关系图

图4基于虚拟仪器的采煤机自动调高系统框架图

被测对象的信号监测点的布置要遵循接近与信号源、受干扰小、不影响设备的正常工作的原则。对于振动信号来讲,它需要用振动加速度传感器来进行检测,振动加速度传感器需要安装在接近于振源的截割滚筒和摇臂的连接处为宜,这里可以最大程度的接受振动的原始信号,并且不会干扰采煤机的正常工作。对于截割电机的电流信号的检测,可以直接将电流传感器卡在电线上就可以测出。

传感器选择以MG2×100/460-WD型采煤机为例,根据采煤机的振动信号的频率范围在0~2000Hz[11-13],选择型号为CTC-AC102的压电式加速度传感器,它的频响为10000Hz完全满足采煤机振动信号的测量要求。

经过计算采煤机的堵转电流为600A左右,所以这里采用Honeywell的CSLA1EL型电流传感器,它的测量范围为±625A,响应时间为3μs,完全满足使用要求。

根据要求的采样频率,设定的信号通道数、信号的频响特性、频响附加系数等因素选择PCI2006数据采集卡作为信号的采集卡。

选用PC作为编程控制平台,选择基于芯片L9349的电路系统来作为驱动器控制电磁换向阀。

4采煤机自动调高系统软件系统开发

软件系统是基于LABVIEW的控制程序,其中包含了系统管理模块、数据采集模块、信号分析模块、输出驱动模块。

系统管理模块完成对采煤机的工作状态的实时观察,观测系统处理后的采煤机的实时振动频率、烈度,监控电机的转速、电流状况截割电机温度,实行对采煤机的远程调控等等。

数据的采集程序完成设备的数据采集组态,这里LABVIEW与PCI数据采集卡的连接方式调用了LABVIEW程序中的端口读写功能节点来编写VI,采用动态数据(DDE)方式。

信号的分析模块包含主程序诊断模块和子程序分析模块,主程序用来对信号作系统的分析,而子VI则用于信号的详细剖析。

开发的采煤机自动调高诊断主程序如图5所示。程序首先完成对数据的采集和保存,然后送入子程序中进行分析处理,提取信号的相关特征,将分析后的振动特征和电流特征保存,然后对振动特征和电流进行各自的判定并输出电流和振动信号的曲线图,若是振动能量有明显的加强同时电流信号也有明显的上升,则判定为遇到岩石。从而进行调高,系统默认接近顶板的滚筒先向下调,而接近底板的滚筒先向上调,当振动特征和电流均恢复正常后停止调高。

图5 简易采煤机自动调高诊断主VI后面板

子VI处理程序包含振动信号的滤波、去噪处理、时域分析、频域分析、小波包分析。其中滤波可以采用LABVIEW自带的滤波程序进行处理,这里采用切比雪夫滤波器,去噪程序可以通过设计小波去噪程序来实现。

信号的时域分析包括了数学表达式、信号的图表、信号的波形图等,这里运用包络处理程序,并加入概率密度函数使振动的瞬时特性能很好地表现出来。

频域分析采用希尔伯特变换对采煤机的振动信号先进行一系列的解调,然后再运用窗函数对信号由与泄漏所带来的不准确性测量进行修正,并修正信号的非周期性,结合功率谱分析与FFT分析方法进行幅值谱分析、倒频谱分析。

小波包分析模块采用3层分解的方式,将采样的信号按整频段分到8个频段,然后再提取信号的特征,分解树状图如图6所示。其中0代表原始信号,每一层的每个结点代表其特有的信号特征。

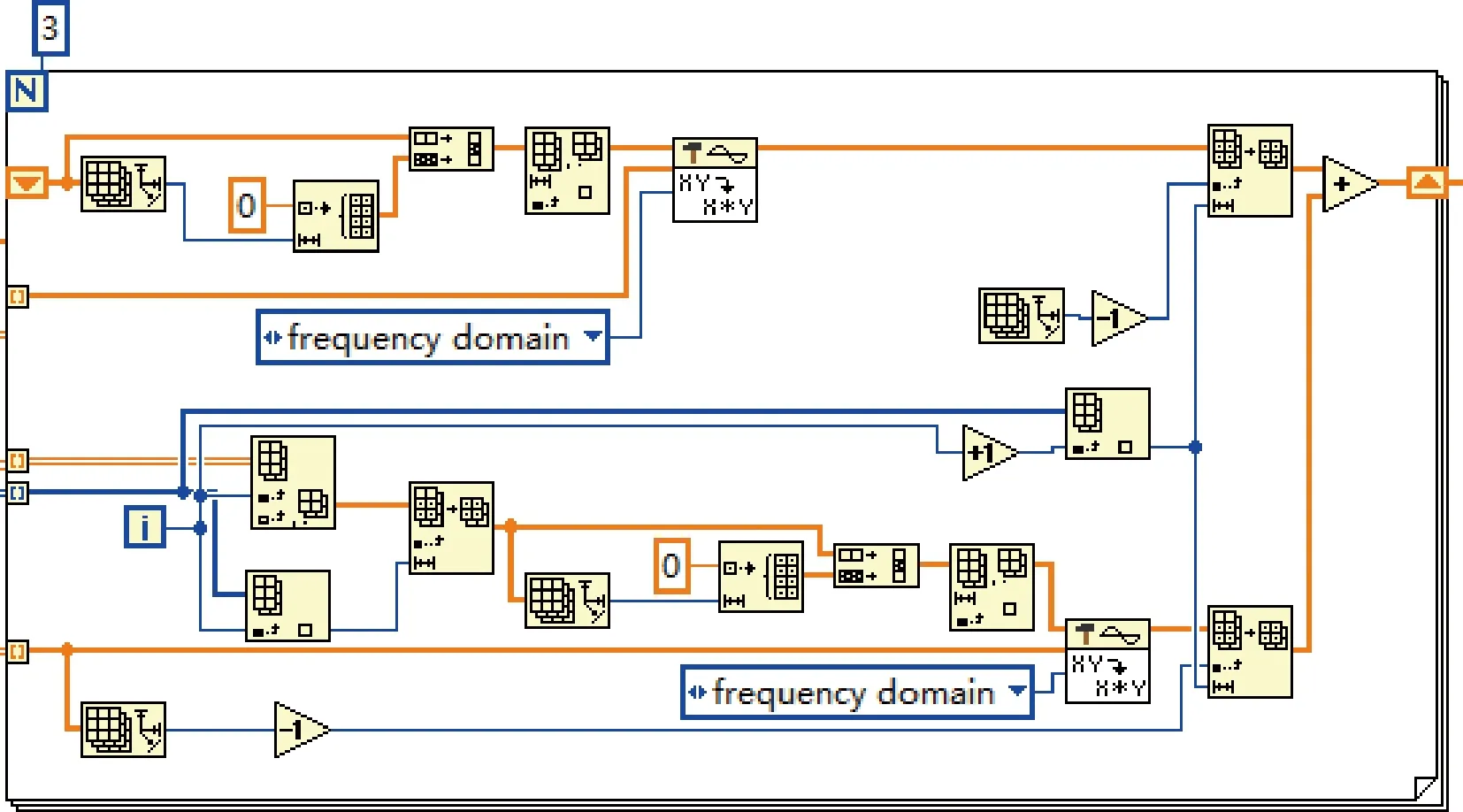

然后将信号进行重构,提取每个频段的信号,然后对每个频段的信号的能量进行求解,这样在输入的信号的强度有变化时,变化的信号在同一个频带的能量变化会比较明显,这样就能更准确地判断出信号的变化情况。小波重构的子VI如图7所示。

图6三层小波分解树状图

图7三层小波重构

驱动方面利用其LBAVIEW专用的子VI驱动程序库来实现对芯片L9349的控制从而驱动电磁换向阀。

5采煤机自动调高系统仿真

基于虚拟仪器的采煤机自动调高系统就建立后,由于不方便在现场采集信号,我们建立了模拟信号来进行系统的仿真,对于电流信号,由于突变时间段较短,就直接省掉了变化过程,直接以阶梯变化的电流信号,代替真实的信号,0~2s内为割煤区(判定区间50~300A),2~5s为割岩缓冲区(判定区间300~600A),再到5~7s又转为割煤。这样建立起来的电流信号如图8所示。

模拟振动信号的建立思路与电流基本相同,为了描述程序的判定性能,将突变区提前了0.3s,建立的振动信号的模拟如图9所示。

图8模拟电流信号

图9模拟振动信号

将建立的信号导入系统软件中,经过仿真(以上摇臂为例)得出采煤机的上摇臂摆角的输出控制信号,如图10所示。

图10仿真后的上摇臂摆角控制信号

从图10中可以看出控制信号可以很好的跟随输入信号的变化,在1.7s时没有进行调高,而在2s时电流信号和振动信号同时满足要求时才发出控制指令,进行上摇臂的下调,当电流和振动信号均恢复正常值时,系统停止调高,仿真结果满足控制要求。

6结论

1)本文结合记忆截割方法提出了基于虚拟仪器的采煤机自动调高方法。

2)对采煤机自动调高系统可以利用的振动信号和电流信号进行了分析,并采用小波分析提取振动特性为主,其他方法为辅,作为振动信号的分析方法;对处于恒功率调速状态的截割电机的电流进行了分析,证实了电流可以作为调高的变量。

3)开发了基于虚拟仪器的采煤机自动调高软硬件系统,通过建立模拟信号对采煤机的割煤过程进行了仿真,得出的仿真结果基本满足采煤机自动调高的要求。

参考文献

[1]徐志鹏.采煤机滚筒自适应截割关键技术研究[D].徐州:中国矿业大学,2011.

[2]苏秀平.采煤机自动调高控制及其关键技术研究[D].徐州:中国矿业大学,2013.

[3]张俢荣.采煤机滚筒自适应液压调高系统研究[D].西安:西安科技大学,2009.

[4]刘阔,刘杰.基于多传感器数据融合记忆截割的研究[J].煤矿机械,2008(5):50-51.

[5]刘贵忠,邸双亮.小波分析及其应用[M].西安:西安电子科技大学出版社,1992:50-92

[6]丁宇.基于labview的振动信号分析系统的研究与设计[D].大庆:东北石油大学,2014.

[7]王育龙.基于电流信号的煤岩识别方法研究[D].西安:西安科技大学,2013.

[8]李炳文,万丽荣,柴光远.矿山机械[M].徐州:中国矿业大学出版社,2010:44-89

[9]冯清秀.机电传动控制[M].武汉:华中科技大学出版社,2011:50-90

[10]汤蕴璆,罗应立,梁艳萍.电机学[M].北京:机械工业出版社,2007:159-192

[11]张建文,谭得健,于江,等.电牵引采煤机振动特性分析[J].煤矿机电,2006(4):35-37.

[12]黄澈,廉自生,张春雨.基于labview的MG1100/2860-WD型交流电牵引采煤机调高系统性能分析[J].煤矿机械,2014(7):128-130.

[13]刘俊利,赵豪杰,李长有.基于采煤机滚筒截割振动特性的煤岩识别方法[J].煤炭科学技术,2013,41(10):93-95,116.

Study on Auto-height adjustment system for shearer based on virtual instrument

ZENG Qing-liang,XU De-shan,LU Zhen-guo,ZHANG Hai-zhong

(School of Mechanic and Electric Engineering,Shandong University of Science and Technology,Qingdao 266590,China)

Abstract:The paper put forward a new automatic adjustment method based on Virtual Instrument ,considering the traditional memory cutting method , the combination of shearer vibration signal and cutting motor current signal. We analyzed the advantages and disadvantages of traditional memory cutting method, and the vibration signal was also analyzed; work characteristics of the cutting motor was analyzed, including the changes of cutting speed and change of current ,provided a more reasonable theoretical basis for the current detection method. Finally, we established shearer signal detection system based on Virtual Instrument according to the characteristics of signal, and hardware system was settled; for identification of coal and rock and adjustment we also set up the vibration signal and the current signal analysis program and automatic control program based on LABVIEW. We simulated the control process by establishing the analog current signal and vibration signal based on LABVIEW. The results show that the automatic control system based on Virtual Instrument is feasible.

Key words:vibration signal;current signal;automatic adjustment;identification of coal and rock;Virtual Instrument

收稿日期:2015-09-21

基金项目:国家自然科学基金项目资助(编号:51375282);长江学者和创新团队发展计划“煤矿复杂条件开采成套装备关键技术”项目资助(编号:IRT1266);山东省自主创新专项“ 煤矿综采智能化成套装备关键技术及产业化”资助(编号:2013CXB40203);中国博士后科学基金项目资助(编号:2013M541936);山东省自然科学基金项目资助(编号:2014ZRB019KN)

作者简介:曾庆良(1965-),男,山东高密人,教授,博士生导师。E-mail:qlzeng@163.com。

中图分类号:TD421;TP273

文献标识码:A

文章编号:1004-4051(2016)05-0129-05