气电立焊焊接工艺要素及施工注意事项

2016-06-23何国中邓志强胡顺克

何国中,邓志强,胡顺克

(上海华润大东船务工程有限公司,上海 202155 )

气电立焊焊接工艺要素及施工注意事项

何国中,邓志强,胡顺克

(上海华润大东船务工程有限公司,上海 202155 )

文章在实践的基础上,介绍了气电立焊设备、焊接材料及各项焊接参数和焊接过程中的注意事项,并比较分析板厚δ=30 mm 的高强度钢DH36及板厚δ=25 mm 的高强度钢EH36两种规格板材的焊接工艺,阐述气电立焊焊接工艺在实际生产中的实用性。

高强度钢DH36,EH36;气电立焊;焊接工艺评定试验;力学性能试验

气电立焊是目前修、造船厂大型拼板立焊对接中不可缺少的高效焊接工艺方法之一。其应用于中、厚板的立焊对接全熔透焊接且一次成形,出于熔透的角度考虑,坡口以及反面间隙大小都有严格要求,大量的金属熔化必定伴随着大量焊接线能量,其线能量远超普通的埋弧自动焊和CO2气体保护焊,故而控制气电立焊焊缝及其热影响区的低温冲击韧性是保证其焊缝质量的一个重要要素。从实际情况来看,焊缝中心及热影响区波动很大,常常出现低值,并且焊缝中心冲击值普遍较低。

1 焊接设备及焊接相关材料要素

与普通的CO2气体保护焊相比较,除焊接电源(500型)、送丝机构及气体流量计之外,气电立焊的焊接设备还有焊接小车(焊接移动及其控制装置)、水冷却系统(水箱及导管)、导轨、铜滑块。焊接时导轨固定在焊缝一侧,焊接小车通过齿轮固定并在导轨上向上行走,焊枪与铜滑块固定在焊接小车上同步移动,水冷却导管通过铜滑块进行冷却,最后在焊接时通过反面的陶瓷衬垫及正面的铜滑块将坡口内熔化金属强制成形。

焊接材料使用直径1.6 mm药芯焊丝(SC-EG2 Cored),背面衬垫采用陶瓷砖式带有弧型凹槽的衬垫(TC-F2),板厚大于14 mm的一般采用凹槽宽16 mm的衬垫,板厚小于等于14 mm的一般采用凹槽宽8~12 mm的衬垫。焊接时采用CO2气体(纯度>99.5%)进行保护。

2 焊接过程中注意事项和各项焊接参数

2.1 焊前检查

1)焊接前对各项设备进行检查,确保焊机运行正常并检查水箱储水量,焊工劳动防护用品必须穿戴整齐。

2)焊接时工作环境温度不得低于-5 ℃,风速小于3 m/s,焊前注意气候变化,下雨时严禁施工,且不准贴衬垫。

3)检查电气系统、冷却水系统、气体供给量、焊丝等是否正常并符合焊接时使用要求。

2.2 焊前准备

1)坡口设计:坡口为V型坡口,坡口角度及其间隙应与板厚相对应,具体对照见表1。

表1 气电立焊坡口角度及其间隙与板厚对照表

2)板材装配时,应在坡口的反面采用马板进行固定,每间隔350 mm设置一块马板。装配时将焊缝两侧正反面的增强量磨平(每侧宽度约25~30 mm),以保证衬垫和铜滑块与钢板表面紧贴。并且当坡口边缘局部不平整度超过1 mm时,必须经过火工校正。如遇到板材厚度不一的情况,应在板材较厚一侧按船级社相关要求开过渡坡口,使铜滑块能顺利过渡。

3)将送丝机和焊丝安装在焊接小车上,CO2送丝机及导管需理顺以保证其在焊接过程中送丝稳定,且注意送丝导管不能从焊接小车上方绕过,否则在焊接过程中就会发生由于导管的羁绊而导致焊接小车无法向上行走,从而导致焊接强行中止。

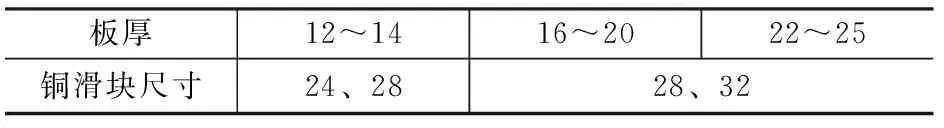

4)检查并安装水冷成形铜滑块至焊缝中心,铜滑块必须与坡口两侧板材紧密贴合,铜滑块尺寸视板厚而定。具体滑块尺寸如表2所示。

表2 铜滑块尺寸与板厚对照表 mm

5)如需焊丝摆动,预先将摆幅与两端停留时间调整好。

2.3 焊接操作

1)将焊接小车与焊接电源、CO2气管、水冷却管等连接完毕,并调节焊接小车位置使焊丝端部对准起弧位置。

2)调节好各项焊接参数,包括电流、电压、摆动幅度(若需要摆动)及焊丝前后停顿时间。然后按起弧按钮,起弧后再按摆动按钮。

3)焊接参数调整。

(1)焊接电流和电压。根据具体板厚,焊接电流一般为340~400 A,电压一般为34~40 V。焊接过程中焊工观察熔池,若发现根部或坡口两边出现熔合不良的状况,则需加大电流;反之,若出现电弧不稳定,则需减小电流。焊接过程中电压过大会导致焊缝出现咬边,电压过小会导致焊接时电弧不稳定。具体焊接参数见表3。

表3 电流、电压参数

(2)焊丝摆动及停留时间。一般情况下,14 mm以下板材采用气电立焊进行焊接时,焊丝不需摆动;板厚为14~20 mm板材焊接时,可选择性采用摆动焊丝;当板材厚度超过20 mm时,则焊丝必须进行摆动,焊工可在焊接时通过观察电弧位置和熔化金属熔合状况调整焊丝摆动幅度及停顿时间。摆动可使焊缝金属成分更加均匀、致密,且有利于摆动两端熔化金属与母材充分熔合,既改善焊缝性能,又有效避免焊缝出现未熔合、未焊透、咬边等缺陷。

(3)焊丝伸出长度。若伸出长度太长,会造成电弧不稳定,飞溅过大,且容易因熔化金属与铜滑块接触面积不够而导致冷却效果不佳,从而导致烧穿、气体保护效果不佳或焊缝金属晶粒粗大(降低焊缝韧性);若伸出长度太短,易使飞溅物堵住导电嘴,有时飞溅物熔化到熔池中而造成成型较差。一般情况下,焊丝伸出长度宜控制在25~35 mm。

4)焊工在焊接过程中,需全程注意观察熔池形态,根据其与坡口两侧及正反面的熔合情况随时调整焊接参数,并保证焊丝(电弧)与铜滑块中心线、坡口中心线始终对准,同时将熔池液面与铜滑块气体出口之间的距离控制在5~10 mm。在焊接时焊工需注意及时清理铜滑块保护气体盒及熔池表面的飞溅物、多余的熔渣等杂质。

5)焊接完成后,按下停止按钮使其熄弧并停止摆动,待焊缝内熔化金属凝固并成型后方可取下铜滑块和焊接小车,并将铜滑块和导电嘴清理干净。

6)焊接结束后断开所有电源开关,并将水管、电缆、气管等进行分离整理。

3 焊接工艺评定试验实例及分析

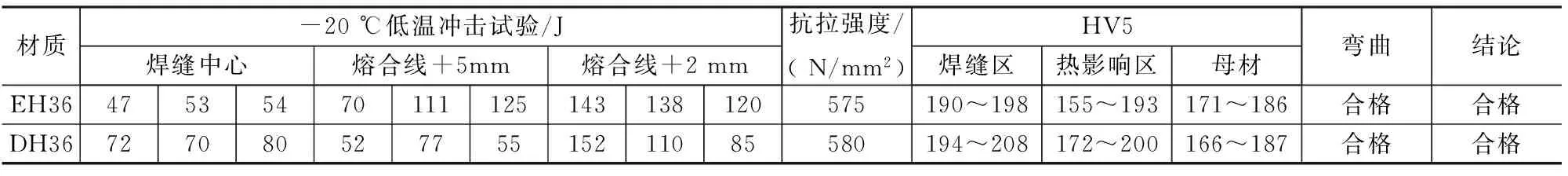

根据现场施工要求并结合气电立焊自身线能量大的特点,特选择现场施工(筒体拼板立焊对接)。选用DH36板材(厚度30 mm)以及材质覆盖范围较大的EH36高强度板材(厚度25 mm),考虑线能量过大对EH36冲击性能的影响,故而板厚相对DH36稍薄。具体焊接工艺试验参数如表4所示。

焊接48 h之后,经无损表面着色探伤、X光射线探伤无明显缺陷,焊缝探伤结果合格。之后取样进行物理试验,试验结果表明DH36、EH36气电立焊焊缝相关力学性能均满足船级社要求,其力学性能试验如弯曲、拉伸、冲击、硬度试验结果如表5所示。

4 结束语

1)以上船用高强钢DH36(厚度30 mm)、EH36(厚度25 mm)的焊接、探伤及物理试验结果表明,气电立焊适用于EH36以下等级的各类船用钢板的焊接施工,其焊接质量如力学性能及焊缝成型尺寸等指标均能满足各船级社标准要求。

2)由于是一道成型,所以气电立焊具有高线能量的特点,其直接影响到焊缝中心及其热影响区的冲击韧性,所以必须要根据不同板厚来严格控制板材的坡口角度及坡口间隙,从而有效控制线能量;同时在焊接过程中,焊工需通过焊丝伸出长度控制熔化金属与铜滑块(冷却及成型控制)的接触面积来合理控制熔化金属冷却及凝固速度,从而改善焊缝性能。

3)反面陶瓷衬垫及铜滑块的尺寸需根据实际坡口的反面间隙及坡口正面宽度来进行选定。

4)焊接过程中需注意不能有任何电缆或导管从焊接小车上方绕过,否则会出现因电缆或导管的羁绊而使焊接小车无法向上移动而造成焊接停止,从而在焊接停止端产生焊瘤、夹渣、气孔等多种缺陷。

5)经过实际生产应用之后,在保证焊接质量的前提之下,算上焊前准备及焊后收尾时间,其焊接效率相比较CO2半自动焊接提高了6~7倍,建议推广使用。

Based on practice,main factors are summarized including equipments,welding materials,welding parameters and various requirements for the Electro-Gas Welding.Welding procedure qualification of DH36(δ=30 mm)and EH36(δ=25 mm)are compared and analyzed,which elaborates its practicability in production.

high-strength steel DH36,EH36;Electro-Gas Welding;welding procedure qualification test;mechanical test

表4 气电立焊焊接工艺评定试验参数

表5 力学性能试验结果

何国中(1968-),男,上海人,工程师,大学本科,主要从事船舶生产、质量、技术管理工作。

TG44

10.13352/j.issn.1001-8328.2016.05.008

2016-04-28