一种金属陶瓷复合涂层在舰船结构腐蚀与污损防护中的应用

2016-06-23张广智

王 聪,张广智

(91872部队,北京 102442)

一种金属陶瓷复合涂层在舰船结构腐蚀与污损防护中的应用

王 聪,张广智

(91872部队,北京 102442)

针对舰船通海阀箱格栅腐蚀、污损严重的实际现状,提出了一种以复合粉末为喷涂材料制备金属陶瓷涂层,并与铜涂层形成复合涂层以实现舰船水下结构腐蚀、污损防护的喷涂工艺,通过开展系列实验室分析和海港挂板试验,验证了该技术在舰船腐蚀与污损防护中的应用效果,表明金属陶瓷复合涂层在舰船腐蚀与污损防护方面具有广阔的应用前景。

舰船;金属陶瓷复合涂层;腐蚀;污损

舰船装备由于使用环境特点,易受到海水及海面盐雾的侵蚀,导致船体结构涂层脱落、锈蚀穿孔、管路泄露,尤其是长期浸没于水线以下的舰船结构,如螺旋桨、通海阀箱等,受到藤壶、贻贝、海藻、海草等各类海生物附着产生污损,导致舰船动力系统效能下降,不仅增加装备维修费用,而且直接影响装备战斗力和使用可靠性。因此,舰船水线以下结构的腐蚀与污损防护研究一直受到国内外的高度重视[1-4]。

随着现代腐蚀防护技术的不断发展,各种新材料、新技术不断在舰船上得到应用,对于提高舰船装备腐蚀防护水平、减少装备日常保养及维修发挥了重要作用。陶瓷涂层防护[2]就是一种将材料与舰船防护基体作为一个系统进行设计和改进,以期在基体获得优异性能以实现舰船腐蚀防护的表面工程技术手段。本文结合舰船海底门格栅海生物污损、腐蚀严重的现状,采用合理的喷涂表面工程技术制备防污防蚀保护涂层,并以该涂层的微观形貌分析、电化学实验和腐蚀试验分析为基础,评价防污防蚀涂层制备工艺,通过开展海港挂板试验考核涂层实际防污防蚀效果,验证其防污防蚀有效性。

1 问题的提出

通海阀箱[5]是海水进出舰船各系统的门户和咽喉,其污损不仅关系到自身的可靠性,更关系到所服务的机械设备的安全运行,一旦其遭受严重的腐蚀污损,将导致海水难以进入舰船管路系统,直接影响舰船主机冷却系统、日用海水系统的进入流量,进而影响设备正常工作。海水经通海阀箱进入舰船管路系统如图1所示。

图1 舰船海水系统吸入示意图

为了减少舰船污损危害,目前采取的措施包括防污涂料、电化学防污和金属隔离方法等。在防污涂料方面,主要有含毒剂防污涂料、低表面能涂料、导电涂膜防污涂料、生物防污剂涂料、仿生涂料等。我国舰用主要防污涂料品种为有机锡类防污涂料和含少量DDT的防污涂料,由于所加入的三丁基锡化合物TBT含量达1 mg/L,即可引起贝类致畸,有机锡类防污涂料对海洋生态环境造成巨大危害[6]。

随着海洋生态环境日益受到重视,舰船性能要求不断提高,对舰船防污技术要求也越来越高,目前防污涂料研究主要集中向无毒、低毒方向发展。从当前舰船通海阀箱防污防蚀技术应用来看,各种现有的技术难以系统有效地解决腐蚀污损问题:①在不同海域环境下,舰船海底门附着海洋生物的类型不同,但不同类型的防污涂料的防污机理不同,多数涂料对生物具有选择性,仅对某种或几种生物具有防护作用。例如,低表面能材料对苔藓虫和藻类的附着就无抑制作用。②海生物的附着量和船舶在港湾停靠的时间成正比,因此,对于长期停靠在码头和航速较低的舰船,采用自抛光型防污涂料和低表面能防污涂料基本无效。③由于舰船海底门处海水流速较高,而涂料附着力较低,加之海洋中砂粒等悬浮物的存在,涂层容易脱落,降低了防污效果。④电解海水法和涂膜联合保护方法虽可有效防止海洋生物对防污涂层的破坏,但需要在舰船结构部位进行打孔并加装相关设备,考虑到舰船结构的安全性,往往需要结合舰船修理改装时实施。为此,本文提出采用表面工程技术制备金属陶瓷复合涂层,以实现舰船水下结构防污防蚀技术应用,并通过有关实验,验证了该技术的可行性。

2 金属陶瓷复合涂层保护体系设计

金属喷涂表面工程技术[7]在舰船防护领域解决防腐蚀问题有独到之处。如针对舰艇水线区的防污防蚀采用热喷涂锌铝合金涂层+无机富锌涂层+重防腐涂层的联合保护措施,已在多型舰艇腐蚀治理工程中得到应用,并取得较理想的防护效果[8-9]。

由于铜合金离子在腐蚀过程中释放出的亚铜离子(Cu+)能够破坏生物细胞,起到杀死海生物的作用,可采用冷喷涂技术制备TUP铜涂层以实现防污功能,同时,为避免铜涂层直接与钢基体接触产生电偶腐蚀,导致铜涂层受保护而影响铜离子释放,需在格栅基体与铜涂层之间加喷绝缘层。而金属氧化物陶瓷涂层由于具有良好的热稳定性和化学稳定性能,耐高温、耐磨损、介电常数高,在海水中绝缘性能好,且与钢基体和TUP铜涂层之间的结合强度高,防腐蚀性能好,即可作为复合涂层保护体系的底层。

2.1 复合涂层制备工艺

采用等离子喷涂技术,为弥补单组分氧化物固有的高脆性、多孔隙以及较低的结合性能等缺陷,通过添加低熔点TiO2或SiO2粉末形成多元复合粉末,以改善粉末的喷涂工艺性能,获得更优异的涂层性能。陶瓷材料为Cr2O3·5SiO2·3TiO2(气雾状制粉,球形)粉末,喷涂前对基体表面进行喷砂处理[10]。图2为采用激光扫描显微镜(LSM)观察的陶瓷涂层截面形貌,可知由于基体表面经喷砂处理,涂层微观上表现为凹凸不平,使得基体与黏结层之间形成了良好的机械咬合,有助于提高涂层与基体的结合强度。

图2 陶瓷涂层截面LSM形貌

采用冷喷涂技术,选用粒度为400目、呈准球形的纯铜粉末,其微观形貌如图3所示。利用虹吸式冷喷涂设备,在1.6 MPa、400 ℃的工艺参数下,制备TUP涂层,涂层试样表观形貌如图4所示。基体按要求喷砂或打磨处理,纯铜粉末使用前在120 ℃条件下干燥30 min。

图3 纯铜粉体形貌

图4 冷喷涂制备纯铜涂层

2.2 复合涂层性能分析

2.2.1 实验室分析

在实验室条件下,对Cr2O3·5SiO2·3TiO2陶瓷涂层、TUP涂层开展了一系列性能分析,表明陶瓷涂层具有良好的电绝缘性能、低孔隙率、耐冲刷和空泡腐蚀等特点,TUP涂层具有良好的结合强度和海水溶解性,复合涂层可实现长效防污防蚀联合保护。

图5给出了Cr2O3·5SiO2·3TiO2涂层在3.5%NaCl溶液中浸泡0.5 h、1 d、3 d、7 d、10 d的极化曲线结果。

图6为各种涂层和基体试样的自腐蚀电位随时间变化的情况,从图6中可知,在铜基体上形成的TUP铜涂层,不论其厚度是300 μm还是1 mm,涂层电位与基体电位均相差不大,都略正于铜基体。钢基体表面形成的铜涂层,其电位则较铜基体电位要负,腐蚀电位趋势总是靠近铜基体电位。

从图6中亦可知,在船体钢基体上冷喷涂1 mm厚的铜涂层后,其腐蚀电位为-240 mV,与铜在海水中的腐蚀电位十分接近。在船体钢基体上冷喷涂300 μm厚的铜涂层后,其腐蚀电位在-300 mV左右,较铜在海水中的腐蚀电位稍低,且2种试样在海水中的自然腐蚀电位都较船体钢在海水中的腐蚀电位-690 mV正移,且幅度较大,表明冷喷涂铜涂层对船体钢基体达到较好的保护作用。

图5 3.5%NaCl溶液中Cr2O3·5SiO2·3TiO2涂层浸泡不同时间的动电位极化曲线

图6 各种涂层试样的自腐蚀电位随时间变化曲线

图7为Cr2O3·5SiO2·3TiO2陶瓷涂层试样空泡腐蚀后的表面形貌,可看出涂层在空蚀环区域有空蚀坑产生,但形成的空蚀坑尺寸和深度较小,表明由于SiO2、TiO2颗粒的加入,涂层表现出相对优异的耐空蚀性能。

图8为参照GB/T 8642—2002《热喷涂 抗拉伸结合强度的测定》,测试铜涂层拉伸结合强度的情况。试样为表面直径2 cm的圆柱体,基体表面与涂层表面均用500目氧化铝水磨砂纸打磨,用酒精擦拭,吹干待用。然后分别将试样的基体和涂层端用E-7环氧型胶黏剂黏结在电子拉伸试验机的夹具上,以10 mm/min的拉伸速度进行拉伸试验,直至涂层与基体脱开。

在测试过程中,断裂面均在胶黏剂与试样的接触面,未出现涂层与基体的断裂。试验表明热处理对冷喷涂铜涂层的结合强度影响较大,且在500 ℃的热处理温度下,可获得结合强度为50 MPa以上的涂层试样。

图7 Cr2O3·5SiO2·3TiO2涂层试样空泡腐蚀后表面形貌

图8 结合力测试试样断面的宏观形貌(断裂位置:涂层/基体)

2.2.2 海港挂板试验

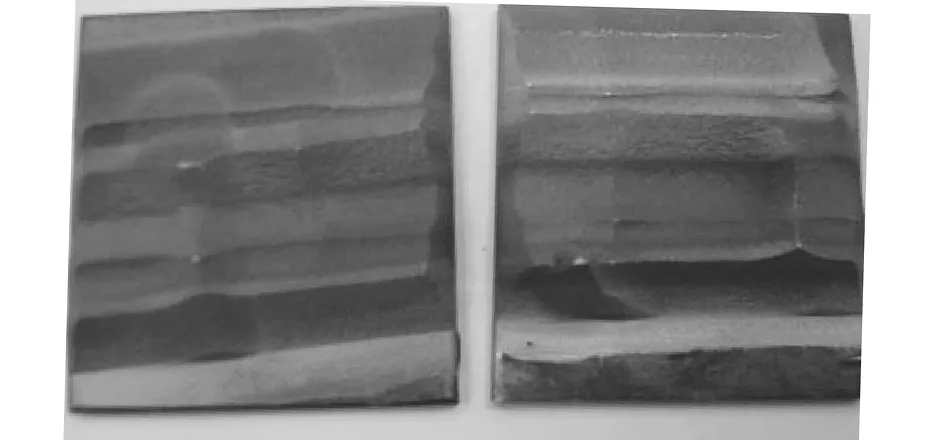

在厦门海域(大离浦屿,海水pH值8.1~8.2,年均水温21 ℃,年均盐度为27.00‰)开展挂板试验,试验30 d后的情况如图9所示。

(a) (b)图9 无防护挂板与复合涂层挂板对比

观察图9可知,直接在钢基体上喷涂铜合金,由于涂层含有陶瓷相,局部存在孔隙,局部有海水渗透到钢基体产生锈蚀,但涂层完好处无海生物附着,见图9(a);加喷陶瓷涂层作为绝缘层的复合涂层挂板表面未见锈蚀现象,试板上附着有部分海鞘,无大型海生物附着,见图9(b)。

3 结束语

金属陶瓷复合涂层作为一种新兴的涂层工艺技术对于舰船装备的腐蚀防护正在发挥着越来越大的作用,高性能复合涂层技术在提高舰船装备关键件的使用性能、降低维修成本方面具有广阔的应用前景。 当前,应针对舰船装备的使用环境加强金属陶瓷涂层的性能研究,在金属陶瓷材料体系设计、制备工艺、表面复合材料性能及形成机理等方面开展系统、深入的分析,为提高舰船装备腐蚀防护水平提供更加全面的技术支撑。

[1] 陈光章,郭为民,王伟伟.海洋环境结构材料腐蚀与防护现况:第六届全国腐蚀大会论文集[C].银川:中国腐蚀与防护学会,2011.

[2] 张洪荣,原培胜.船舶防污技术[J].舰船科学技术,2006,28(1):10-12.

[3] 王海声,李德远,吴汪洋.陶瓷涂层技术在舰船上的应用[J].表面工程资讯,2011(1):18-19.

[4] 黄宗国,蔡如星.海洋污损生物及其除锈[M].北京:海洋出版社,1984.

[5] 中国造船工程学会.船舶工程辞典[M],北京:国防工业出版社,1988.

[6] 吴始栋.舰船防污与环境保护[J].船舶,2002(2):56-59.

[7] 徐滨士,李长久,刘世参,等.表面工程与热喷涂技术及其发展[J].中国表面工程,1998(1):3-9.

[8] 张广智,裘达夫,左昭武.船体腐蚀规律与防腐蚀对策[J].中国修船,2003(6):34-36.

[9]徐滨士.维修表面工程中的新型电弧喷涂技术[J].中国设备工程,1998(11):9-11.

[10]李守彪,许立坤,沈承金,等.等离子喷涂耐冲蚀陶瓷涂层的性能研究[J].中国腐蚀与防护学报,2011,31(3):196-200.

A kind of metal-ceramic composite coating technology is reviewed in this paper to solve the problem that the sea chests of warships are corrupted and fouled.The metal-ceramic coating is made with the composite pulverous materials including Al2O3and TiO2powder,and formed the composite coating with the TUP coating to achieve protective effects to the underwater objects of warships.The pegboard experiments at seaport validates the effects of the anti-corrosion and anti fouling,which shows the wide application in the field of anti-corrosion of warships.

warship;metal-ceramic composite coating;corrosion;fouling

王聪(1981-),男,湖北天门人,工程师,硕士,主要从事舰船装备保障研究工作。

U672

10.13352/j.issn.1001-8328.2016.05.007

2016-04-28