船用电缆对接修补工艺探讨

2016-06-23刘玉成

刘玉成

(中船澄西新荣船舶有限公司, 江苏 靖江 214514)

船用电缆对接修补工艺探讨

刘玉成

(中船澄西新荣船舶有限公司, 江苏 靖江 214514)

文章阐述了在船舶加长改装工程中,电缆的割断及修复的工艺要求,确保改装完成后使电缆满足使用要求,文章对电缆对接修补工艺进行了总结,可为以后该方面的改装提供参考。

船舶改装;电缆修复;工艺

中船澄西新荣船舶有限公司从2013年至2015年间共承接了7条 880 TEU系列加长改装船,入DNV-GL船级社,第一艘“康萨”轮于2013年10月18日进厂开始改装,2013年11月30日改装完成并顺利出厂,历时43 d。原船为880 TEU集装箱船,总长140.7 m,型宽23.2 m,型高11.5 m,改装工程在第3舱(FR77+700)处割开增加一个2A货舱,该舱长度为15.2 m,新增横舱壁长1.8 m,保持原第3舱不变,共计17 m。加长后该船装箱量增加为1 025 TEU,总长变为157.7 m。在2013年至2014年期间我公司共承接了该系列船“康萨”轮、“康德”轮、“布鲁斯”轮、“佩加索斯”轮的加长改装,由于航运市场有需求,在2015年我公司又继续承接了该系列船“费列蒙”轮、“帕莫斯”轮、“帕赛斯”轮的加长改装工程。船体加长的同时原船电缆也需加长修复,由于电缆所在空间位置狭小,同时电缆数量较多,比较集中,无法使用接线箱对电缆进行对接修复,只能考虑使用专用电缆连接管对电缆进行修复,为此我们选择从国外购买了3M公司的专用电缆对接材料,并专门编制了电缆对接工艺,指导工人实际操作,同时对接工艺也得到了船东和DNV-GL船级社的认可,改装后船舶电气可靠性和安全性经检测均达到了原船的设计水平。

1 电缆割断前的注意事项

船舶改装工程中的电缆截断位置与连接方法是改装过程中的一个重要环节,考虑截断位置时应要考虑电缆连接的空间和方便性,所有电缆对接必须由经验丰富的操作工人进行实施,并在开工前做必要的培训和操作。对于通讯等需要屏蔽的电缆,芯线屏蔽也要按工艺要求对接。在确定了船舶改装区域船体分割的具体位置后,对需割断部位的电缆和需拆除的电气设备等等应仔细对照图纸查清具体位置和安装的实际情况。开工前还要使用数码相机对上述电气设备拍照留下原始资料,以便到施工后期当对原先的初始状况产生偏差时就可利用照片资料进行参考。电缆割断前,应对所涉及的电气系统必须清楚,相关设备必须断电,并对电力电缆绝缘进行检查,并记录,以检查电缆绝缘状况,防止绝缘不好,造成后续工作很难开展,减少不必要的麻烦,电缆对接完成后应重新进行电缆绝缘检查,并做好检验记录。

加长的电缆选用原则上应与原电缆同型号、同规格,在无相同型号和规格电缆的情况下可采用不低于原电缆等级的船用电缆替代,从而确保改装后的船舶电气性能满足设计要求。

2 导体对接

导体对接应选用规定的连接管,连接管内截面应与导体截面相适应。一般电缆的导体对接可选用每端有一个压坑的连接管(下面简称A型连接管),用专用工具冷压连接;承受拉力的电缆,导体对接可选用每端有2个压坑的连接管(下面简称B型连接管),压接顺序按1、2、3、4依次操作,如图1所示。不受拉力的电缆,导体截面在0.75~6.00 mm2之间的,其对接可选用本身自带套管的密封连接管,用专用工具压接,导体连接后,应牢固可靠,连接管应无裂口、裂纹。多芯电缆的连接,应使芯线长度一致,且相邻芯线的连接管位置应错开,见图2。

3 通讯电缆芯线屏蔽层修复

用厚0.05~0.10 mm的铝箔带用半叠包法分别紧包芯线,并与原芯线屏蔽层重叠约20 mm,在两端连接处用直径0.10~0.15 mm镀锡铜丝靠绕扎紧,绕扎宽度5~10 mm,捆扎处的铜丝应平整,不得有毛刺,连接处应接触良好,捆扎牢固,防止松动。

4 金属编织层修复

金属编织层的修复可采用金属编织套或编织带,与原金属编织层重叠大于20 mm,在两端用直径0.3~0. 5 mm镀锡铜丝靠绕扎紧,两端铜丝捆扎宽度为15~20 mm,金属编织套两端铜丝箍扎处用黏性绝缘带包绕2~3层。

5 绝缘护套选用要求

绝缘护套(热缩套管)选用应为低氯、自带胶、阻燃,工作温度范围应在-35~110 ℃,直径收缩比应大于2.5∶1,且长度不应有明显的收缩,应能承受1 kV电压,同时要符合相应船级社的规范要求。

6 热缩套管和连接管的选用

热缩套管的内径按公式(1)估算:

D≈2d,

(1)

式中:D为热缩套管内径,mm;d为电缆护套或电缆芯线外径,mm。

电缆芯线热缩套管长度按公式(2)估算,如图2所示。

L1=L2+30,

(2)

式中:L1为芯线热缩套管长度,mm;L2为电缆连接管长度,mm。

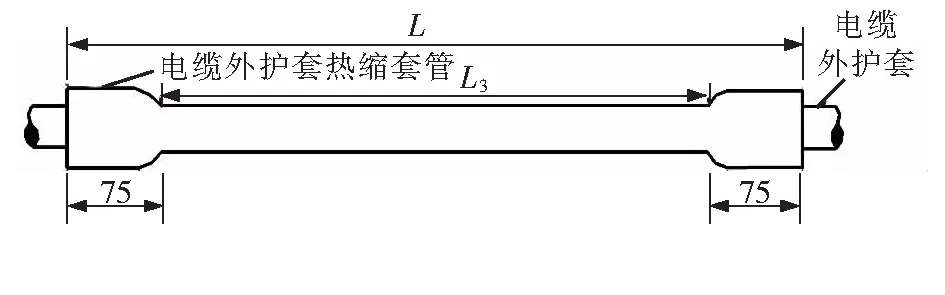

电缆护套热缩套管长度按公式(3)估算,如图3所示。

L=L3+150,

(3)

式中:L为电缆内、外护套热缩套管长度,mm;L3为电缆剥开绝缘层(外护套)长度,mm。

连接管、热缩套管的选用可参考表1和表2。

图1 连接管压接示意图

图2 电缆芯线对接示意图

图3 电缆内外护套长度选用示意图

序号电缆面积/mm2连接管代号A型管长度/mmB型管长度/mm10.75~1.00LD1162721.5LD1.5162732.5LD2.5213544LD4213556LD62238610LD102644716LD163870825LD254072935LD3542781050LD5044801170LD7046821295LD95509213120LD120529414150LD150549615185LD18558100

表2 热缩套管选用表 mm

7 操作要求

先对需截断的电缆做好记号,一般在截断电缆的两端每端至少做两处标识记号,在完工后应至少保留一处记号以便查对,多根电缆对接还应根据原有电缆的排列位置和现场实际情况来考虑每根电缆的实际截断位置,应避免在同一位置截断,尽量做到前后交错截断。

截断电缆前,确认电源关闭,同时核实及确认电缆类型,准备工作完成后,按照表3和表4的要求剥开电缆,用刀剥离时不要损坏芯线,多芯电缆的对接,应使对接芯线的剥离长度基本一致,多芯电缆相邻芯线的连接位置要按要求均匀错开,如图4所示。

图4 多芯电缆对接示意图

电缆型号电缆规格/mm2剥开中心距离LA/mm原金属编制层余量LB/mm最小错开距离LD/mm剥开芯线长度LC/mm2芯线3芯线1~6130301301.0~2.5130302004~61603025010~352004032050~15025060400连接管一半连接管一半+5mm

表4 控制及通信电缆对接操作表

芯线对接前将电缆内护套热缩套管、外护套热缩套管,金属编织套及芯线热缩套管放置至相应位置(套入电缆及芯线)。再将芯线连接管移至相应位置,用专用工具冷压钳压紧连接管,同时检查连接管是否压紧,是否有裂痕,否则应重新压接。芯线压接完成后,将套在芯线上的热缩套管移到连接管相应的部位,用专用热风枪从热缩套管中间向两端沿圆周均匀加热,使其逐渐收缩,中间不出现气泡,直至紧紧包住芯线导体,要注意加热温度不宜过高,加热时间不要过长,以防热缩套管变性损伤,导致热缩套管绝缘性能下降。电缆芯线连接热缩后,如果是通信电缆,就要考虑芯线屏蔽层修补,用铝箔带按工艺要求靠绕扎紧;如果是电力电缆,可直接将内护套热缩套管移至对接好的部位,用专用热风枪从套管中间向两端慢慢移动沿圆周均匀加热,使其逐渐收缩,直至热缩套管紧紧抱住芯线,其目的是为了提高芯线的绝缘性能和填充电缆空隙。完成上道工序后,滑动金属编织套至相应位置,留相应余量后剪除多余编织套,调整至适合长度,再用强力弹簧圈(3M专门用于编织套或编织带的连接)扎紧2端,强力弹簧包至一半时,将余量编织套反折,然后继续收紧,如图5所示。后续3艘船的连接我们改变了操作方法,在剥开新的电缆的同时,保留电缆的金属编制层,将其留足余量移至里端(非连接端),这样编织套连接只须用强力弹簧圈固定一端即可,减少了不必要的损耗,从而起到降本增效的作用。当然,如果没有固定编织套或编织带的3M强力弹簧圈,我们也可以根据传统的连接方式连接编织套或编织带。

图5 金属编织套连接示意图

最后一道工序,先将外护套75 mm处电缆四周清洁,然后把套在电缆外护套上的热缩套管移到对接好的部位,与内护套操作程序一样,用专用热风枪从套管中间向两端慢慢移动沿圆周均匀加热,使其逐渐收缩,直至热缩套管紧紧抱住电缆,热缩套管顶端密封胶水渗出为止,同时注意控制好加热温度。

修理后的导体、芯线屏蔽层、金属编织铠装应保证电气可靠性和安全性。电缆修复后,用500 V兆欧表测量芯线与芯线、芯线与地(屏蔽层)之间的绝缘电阻,测试结果应大于10 MΩ,在测量绝缘时电缆两端应与设备隔离开,电缆测试完毕并符合要求后,恢复接线,并按原要求绑扎电缆。用原负载做2 h的实效试验,修理部分不应有过热现象发生。

8 结束语

当然,此工艺仅适用于额定电压1 kV及以下的电缆(高压电缆除外),其他如船用电缆因受机械、高温、腐蚀等原因造成的局部损伤,或因设备移位而使电缆长度不够也可使用此方法进行对接修补。电缆对接连接法使用广泛,操作简单,避免了使用接线箱的弊端,电缆对接头连接不需要占用空间,只需在原有电缆托架上延伸,工程完工后还可达到美观实用的效果。

This article describes the cutting and repairment technology of cable in the ship extended and modified projects to ensure that the cable meet the requirement.This article summarizes the cable repair technology, which can be reference for the later projects.

ship modification; cable repairment; technology

刘玉成(1982-),男,江苏江阴人,工程师,大学本科,主要从事船舶电气技术工艺工作。

U672

10.13352/j.issn.1001-8328.2016.02.007

2016-01-05