以AOS流程理念提升6S管理认识

2016-06-22贾洪鉴

贾洪鉴

6S管理作为现场管理的一项基本要求,推行之初便纳入现场日常管理的范畴,开始在改变现场环境等方面发挥了作用,然而在随后的保持和提升阶段遇到了瓶颈,而且也出现众多误读。目前,员工无论是通过对先进的管理现场的参观还是通过对先进管理经验的学习,6S管理是现场所有工作的基础这个理念已经达成共识,然而,让管理者费解的是:即便在此共识之上也难保持和提升现场6S管理。在航材院,随着AOS体系的推进,6S管理作为体系中的一项基础工具,借助其流程理念,得以深化和提升其认识,并纠正了存在的管理和认识误区,切实发挥了其基础管理的作用。

6S管理的误区和难点

首先,无用论。提到理解误区,我们听到最多的词就是“表面文章”、“突击”,在他们眼中“员工忙于奔命,领导忙于救火”,或者上级来检查了,突击一下就好了,比较极端的情况,部分生产部长、班组长也存在“突击”的念头。

其次,浪费论。存在这种误区的多为工作多年的老员工,对身边物品大多有“感情”,认为6S管理就是扔东西,每次进行6S管理检查时,就要“被迫”扔掉很多“有用”的东西,非常可惜。

最后,扫除论。认为6S管理就是打扫卫生,大扫除,无非是额外在生产现场画线,贴标识,为了给领导或参观者以好的印象。

对于管理者存在的难点有:保持工作找不到好的策略,不易形成长效机制;无法量化评估其作用;缺乏科学的系统逻辑;提高员工素养找不到好的载体(手段)等等。

当然还有其他误区和难点,不逐一而论,正是由于这些问题的存在,影响了6S在员工中的信任度,并形成抵触心理,以导致在AOS推行初期,一些推进人员,在部分试点 “行6S之实,却不敢用6S之名”。而6S基础管理做不到位,又无法继续深入推进AOS现场管理。所以,纠正误区,解决难点,深化认识成了摆在AOS推进人员面前的一个问题。

以AOS理念发掘6S管理内涵

AOS的基础和核心理念是流程管理。以流程管理的理念思考6S管理,可以很好解释存在的误区,并且发掘6S管理内在科学逻辑。

整理,是将工作场所中的物品区分为必要的与不必要的,必要的物品保留,不必要的物品清除(注:定义均取自中航工业标准《6S管理评价准则》。以流程理念,“必要的和不必要的”应当以流程为准绳,现场的“物品”如果为流程所必需,则为必要;为流程无用,则为不必要。如此,整理本质是要求“物品之于流程有用”。而不是以某人或某些规定为准,客观,易判断。将不必要的物品清理出现场,看似“浪费”实则“节省”,首先,目前航空工业处于快速发展阶段,资源紧张情况日益凸显,尤其是场地资源,不必要物品的存在必然占用空间,造成浪费。其次,不必要物品的存在(比如常年不用的设备)必然会阻断现场的工作“流”,这种效率的损失更为隐形,且浪费巨大。

整顿,是将必要的物品分门别类按照规定的位置合理摆放,并加以标识。定义中有两个核心词:合理与标识。合理的标准是什么?标识的作用是什么?不辅助以AOS的理念就很容易理解出现偏差。“合理”:很多人认为把物品码放的整整齐齐是合理,其实,从流程的角度来看,应该是最有利于流程高效的放置才是最合理的,小到工位上各类工装卡具的放置,大到厂房的精益3P布局均是如此。“标识”:在服务于流程的角度,其作用应该是让流程显性化,流程的显性化必然依托流程中流转的人、机、料、法、环、测、信息的显性化,即可视化,绝非停留在画线,贴标签的层面,可视化带来便利化。可见,整顿的本质是要求“物品之于流程易用”。

清洁,是指清除并防止工作场所内的脏污,保持其干净整洁。众所周知,6S管理的对象为作业现场所有物品,所以,应以理解为所有物品的“完好”,不仅仅是工作场所。比如,TPM究其本质也是来源于此,就是通过全员对设备清扫(点检)发现问题并及时恢复,确保设备的“完好能用”。所以,从作业现场的科研生产流程角度思考:“清洁”是通过清扫、检查恢复“物品”的初始状态(能用),本质是要求“物品之于流程能用”。

规范,是指将所做的工作制度化、程序化,并将工作职责落实到每个岗位、每个员工。AOS管理体系强调“以执行机制为保障”,不难理解,从现场流程角度,“规范”关注的是“流程的保持”机制。

素养,是指养成良好习惯,自觉遵章守纪,培育进取精神,树立团队意识。“素养”传统的理解为人的基本素养和礼仪,在6S体系中略显突兀。而其核心应是“进取”和“团队”。什么是进取:自主改善;什么是团队:群策群力,两者的目的均为改进提升。所以,从流程逻辑讲,“素养”关注的是“流程的提升(即优化)”机制。

安全,为SQDCP中的“S”,为流程的绩效考核之一。和前面“5S”属于两个范畴的概念,这也是为什么国外一般提“5S”的缘由,在我国,现场管理遵循“安全第一”的理念,也就形成了“6S”。

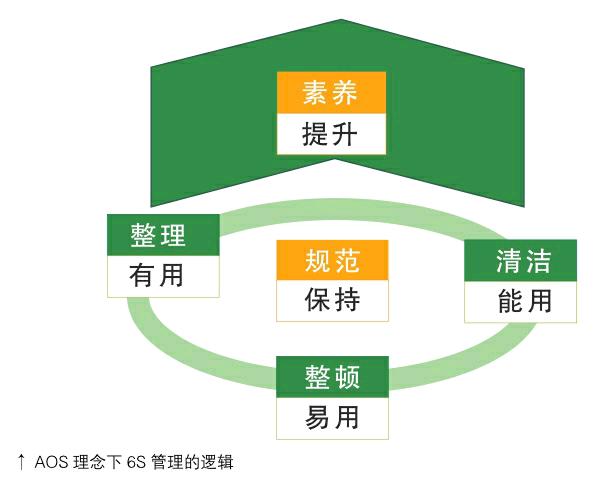

综上分析,以AOS体系流程的观点:“整理”解决“物品之于流程有用”;“整顿”要求“物品之于流程易用”;“清洁”关注“物品之于流程能用”;“规范”建立“流程的保持”机制;“素养”建立“流程的提升”机制。可见,在AOS的理念下,6S管理为梳理“物品”与“流程”关系,且可自我循环提升的一套体系方法。

新认识下的问题解析

传统意义上的误区,通过上述分析,不攻自破。从上述认识角度,可以解释很多问题和困惑。

首先,为什么说6S工作是所有工作的基础?任何工作的前提条件都是梳理好与“物品”的关系,否则工作将无法继续开展,而6S恰是梳理“流程”与“物品”关系的一套基本方法。

其次,为什么说“素养”是6S的核心?用何载体能管理好“素养”这个要素?通过分析知道6S为一套体系方法,辩证法认为,一切体系均在变。变只有正反两个方向,从管理角度必须是“正”方向即“提升”,而素养恰恰解决“提升”问题,故为之核心。素养的载体在实践之中,就是管理看板,能将员工和团队“自主改善”和工作成效即时反馈,易激发提升。

最后,为什么很难构建6S管理的长效机制?传统认为6S是管理对象而非管理体系方法,所以,融入不到流程之中反成累赘,且效果不易评估。在AOS体系下,可方便地将6S管理融合到流程管理之中,并形成标准作业,以SQDCP为考核依据,并建立长效机制。

总之,在推行AOS管理的实践过程中,在AOS框架下以流程观点深化理解6S内涵,可有效化解理解误区,并发挥和提升了6S作为基础管理的作用。