大功率电动机软起动方案的优化

2016-06-21中国石化北京燕山分公司

中国石化北京燕山分公司 杨 楠

大功率电动机软起动方案的优化

中国石化北京燕山分公司 杨 楠

【摘要】大功率电动机的起动电流会对电网产生强烈的冲击,影响电网中其他设备的安稳运行,文章以某石化公司12万吨/年聚丙烯挤压造粒装置7100kW挤压机主电机软启动为例,从根据电网压降能力最大限度增加电动机的起动转矩以及根据电机起动时的特殊工况合理选取开机时刻两方面阐述优化大功率电动机软启动方案的过程和效果。

【关键词】电机;软起动;起动转矩;压降

1 引言

某石化公司12万吨/年聚丙烯挤压造粒国产化改造项目在单机试车过程中,挤压机主电机空载状态下21.8秒完成起动,而在带料试车时却出现多次由于“起动时间过长”而导致的软起动跳闸,延缓了项目进程。在经过电机起动转矩、负载转矩的精确计算和起动过程的动态分析后,通过软起动方案的优化,大大提高了大功率电动机软启动成功率,实现了国产化挤压造粒装置的顺利开车。

2 软起动方式简介

国产化12万吨/年造粒装置挤压造粒机组主电机采用佳木斯电机厂生产的YKS900-4型大功率三相异步电动机,其额定参数和定、转子在工频下的阻抗数据如表1所示:

表1 主电机额定参数和阻抗数据

可以计算出,主电机直接起动电流高达2386A,在大电流的拉动下,母线电压在瞬间产生大幅度跌落,必然对同一段上其他负荷的安稳运行带来很大的影响。在项目设计中,为了节约成本,该电机的供电方式没有采用 “电动机—变压器组”的独立供电方式,而是将电源直接取自上级变电站10kV出线开关,并采用“软起动”方式。

HRVS系列高压软起动器的工作原理为:限制电动机的起动电流为常数,在设定时间内通过控制晶闸管的导通角,使输出电压缓慢增加,直至电机的输出转矩满足负载设备要求而达到额定转速后,晶闸管全部导通,电机切换至旁路供电,软起动器退出运行。若当晶闸管全部导通时电机还未完成起动过程,软起动器停止工作而不切换旁路,电动机失电,起动失败。

3 工艺流程简介

图1 挤压机流程简图

在装置开车准备过程中,粉料下料装置排出少量聚丙烯粉料,挤压机组盘车电机(380V,110kW)带双螺杆转动,挤压粉料,使其在筒体内充分熔融,当盘车电机负荷率达到标定范围时,主电机满足起动条件而执行软启动过程,起动完成后盘车电机停转,熔体齿轮泵和切粒机相继投入运行,粉料开始按产量要求的负荷率排下,装置开车。

4 改进前的状况

4.1 启动数据

挤压造粒机组在试车过程中主电机共起动9次,表2列出的是从软起动器中读出的起动数据。

主电机带负载起动9次,只有3次正常完成,成功率只有33.3%,软启动器控制器产生 “起动时间过长”报警,软起动器保护动作,给整个装置的按期投产造成了极大的困难,项目被迫暂停。

表2 改进前的起动数据

4.2 起动故障分析

电机原有的起动参数设置如表3所示:

表3 原有软起动参数

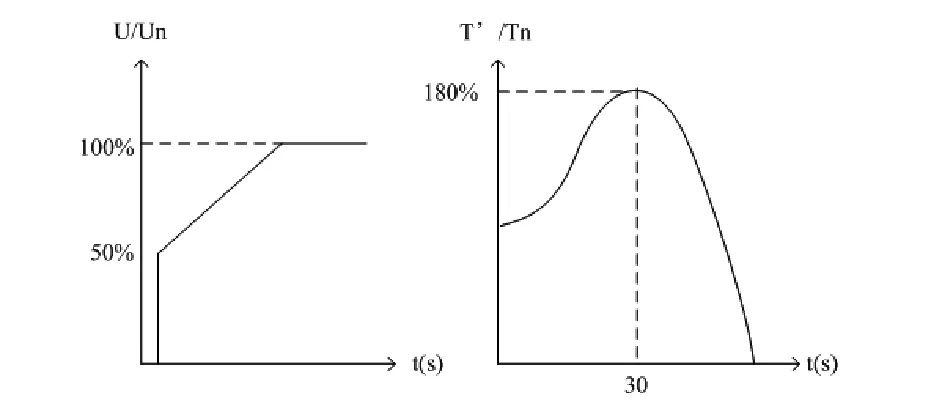

根据表3中的起动参数和软起动器在3.5倍电流起动时的输出特性曲线,绘制出软起动器输出电压倍数、最大输出转矩倍数的变化趋势:

图2 原电压/电流倍数下的启动曲线

由表1中所列的电机额定参数计算出额定转速下的输出转矩为:

根据图2中的转矩倍数关系计算出电机在原有起动方案下的最大输出转矩为:

T =1.5TN=1.5×46419=69628 (N·m)

在起动故障发生后,根据首次投料后负载设备的运行工况计算出双螺杆挤压造粒机组的起动转矩为:TL=68800 (N·m),该数值在不同的盘车状态下随着两根螺杆之间聚丙烯熔体的润滑程度和下料量的变化有着很大的波动。

电动机达到额定转速的必要条件为:T≥1.1TL,根据电动机输出转矩和负载转矩的数据关系分析,两者在装置开车瞬间处于临界状态(T=1.01 TL)。开车经验表明:即使在开车过程中螺杆能够转动起来,电机在临界起动条件下也难以在30秒的时间内达到额定转速。这正是电机发生多次“起动时间过长”故障的原因所在。

4.3 对电网的影响

由表2中的数据可以计算出,主电机在启动过程中使10kV母线最高产生了2.7kV的压降,如第2节所述,挤压机组主电机的电源直接取自上级变电站10kV出线开关,必然对所在母线上的其他负载设备产生影响。

为了保证相同母线所供装置供电可靠性,在该电动机启动之间,上级要将同段母线上的其他重点负荷转移,在转移过程中需要生产人员开起部分备用电机,主、备机切换过程中不允许停转的设备还要求站内人员进行合、分母联的倒闸操作,过程相当复杂和繁琐,不仅在时间上无法保证一聚装置的按时开车,在系统压降方面又给上级电网和其他生产装置带来很多不利因素。

5 优化方案

5.1 更改软起动设置

在新方案下经过改进后的起动参数:

表4 改进后的起动参数

对比表4和表3可以看出,在新的起动方案下,软起动曲线和初始电压维持原来水平,由于该电机在装置开车时需要带负荷起动,从增加电机起动转矩的角度考虑,将主电机的起动电流倍数增加到

3.7倍,起动时间增加到40秒;考虑到大功率密封式电动机存在转子散热慢的固有因素,将每小时允许的启动次数由3次降为2次,起动的禁止时间增加到30分钟。

5.2 起动转矩计算

图3 起动过程中的定、转子电路

由于在起动过程中转子静止,电动机无机械功率输出,在进行绕组归算的过程不考虑转差率的影响,笼型转子的实际阻抗就是图4中的等效阻抗r2、x2。

根据有励磁电路的电动机启动阻抗模型,由表4计算可得软起动器最大输出电流为3.7IN=1766A,在电机起动时间内,晶闸管工作在调压的瞬态过程,在缺少具体瞬态趋势的条件下,无法精确计算在某一时刻的输出电压U1,而在此期间定子电流I1全部用来励磁,因此,可根据定子电流在旋转磁场中产生的电磁转矩来计算电机在定子绕组静止条件下的最大输出转矩。

根据电机厂提供的暂态数据,在3.7倍额定电流的励磁作用下,励磁电阻rm=2.89Ω;;励磁电抗Xm=61Ω,引入表1中的定子和转子静态阻抗数据,画出电机的等效起动电路:

图4 等效起动电路

在已知电机相数m1=3;极对数p=2,工频旋转磁场角频率w1=100π,以及电机阻抗参数的前提下,由电机起动转矩计算式:

代入电机定子绕组端电压U1=1766Zm,Zm表示的就是图4所示电路的总阻抗值,求出起动转矩T’=83554N·m。

比较负载额定转矩TL=68800可以得出:T’/TL=1.214>1.1,满足起动要求。

图5 改进后电压/电流倍数下的启动曲线

在新的起动方案下,电机的输出转矩与额定转矩的数量关系为T’=1.8Tn,较之改进前提高了30%,软起动器输出电压、转矩倍数的变化趋势如图5。

5.3 开机时刻的选取

在工艺流程设计中,以盘车电机的负荷率作为主电机的开机依据:在充分考虑了主电机的负载性质后,将主电机的开机时刻由负荷率的“+50%”变更为“-50%”,具体阐述如下:

当盘车电机的负荷率上升(为正数)时,可以理解为聚丙烯粉料下料量的增加或持续阶段,而当其下降(为负数)时,粉料的下料量处于减少或停止阶段。

重挤压机组工艺流程图如图6所示。

图6 挤压机流程简图

双螺杆在熔体齿轮泵和切粒装置端没有固体支点,在主电机接近空载运行时,两根螺杆由于前端重力而增加了相对于电机轴伸端的张力,并且由于两根螺杆相互之间摩擦力的存在,因此双螺杆的支撑和相互之间的润滑需要由粉料熔体来提供。

在下料量增加时,由于持续加入到筒体的粉料没有经过完全挤压而得到充分的熔融,螺杆得不到充分润滑;而粉料在两根螺杆上半部的堆积量大于在机筒下半部对螺杆的支撑量而使电机负荷物质的总重力增加;当下料量减少或停止时,螺杆的润滑和支撑都得到了较为明显的改善,这有助于减少主电机在起动时的负载转矩。

根据挤压机厂提供的数据,当盘车电机负荷率为“-50%”时,由螺杆和熔体构成的总负载转矩为45200 (N·m)。

比较新方案下的主电机起动转矩(83554 N·M)和负载转矩(45200 N·M)可以看出,在方案优化后,主电机的起动条件较之原方案有了很大改善。

6 改进效果

在改进启动方案后的1个星期时间内,主电机进行了多次带料试车,下面列出了在盘车电机带不同生产负荷的工况下,主电机的起动数据:

从表5可以看出,在排除4月16日12:10起动成功后由于生产上的需要产生了一次工艺联锁停车外,其余8次均实现了正常起动,试车成功率从33.3%提高到100%

表5 新方案下主电机起动数据

在电网压降方面,改进后的最大压降发生在第1次和第9次启动,为2.54kV,与原方案中的系统压降数据基本持平,起动电流的增加未造成更大压降。

软起动方案的优化,在保证电网安全的基础上,大大提高了试车成功率,实现了国产化造粒装置的顺利投产。

7 结束语

软启动方案的优化使挤压机组满足了生产装置的开车需要,然而,对于电动机而言,0.6倍的固有起动转矩无法从自身性能上得到提高,借鉴在装置试车过程中积累的经验,在今后将做好通过改进电机结构来增加起动转矩的准备工作。

针对带载起动的大功率电动机,在厂家进行软启动计算及配置的基础上,需要从负载设备性能、负荷物质特点等多方面进行综合考虑,进行符合实际起动条件的转矩计算,在保证电网安全的前提下使电机的起动转矩留有足够的裕量,使其能够在复杂的生产工况下完成起动,满足装置生产需要。

参考文献

[1]胡虔生,胡敏强,杜炎森.电机学[M].北京∶中国电力出版社,2001.

[2]甘世红,褚建新,顾伟.高压大功率异步电动机软启动性能的研究[J].电气传动,2008(1)∶11-14.

[3]“SOLCON”欣博通公司,HRVS 中高压软起动器使用手册[M] .北京,2008.

[4]肖红,李妍,郭菲,等.三相异步电动机试验的计算和软件实现[J].电机技术,2010(6)∶54-56.

作者简介:

杨楠(1983—),男,辽宁锦州人,大学本科,工程师,主要从事石化企业工厂供电系统运行管理工作。