三缸曲轴锻造工艺

2016-06-21杨金成上海纳铁福传动系统有限公司武汉二厂

文/杨金成·上海纳铁福传动系统有限公司武汉二厂

三缸曲轴锻造工艺

文/杨金成·上海纳铁福传动系统有限公司武汉二厂

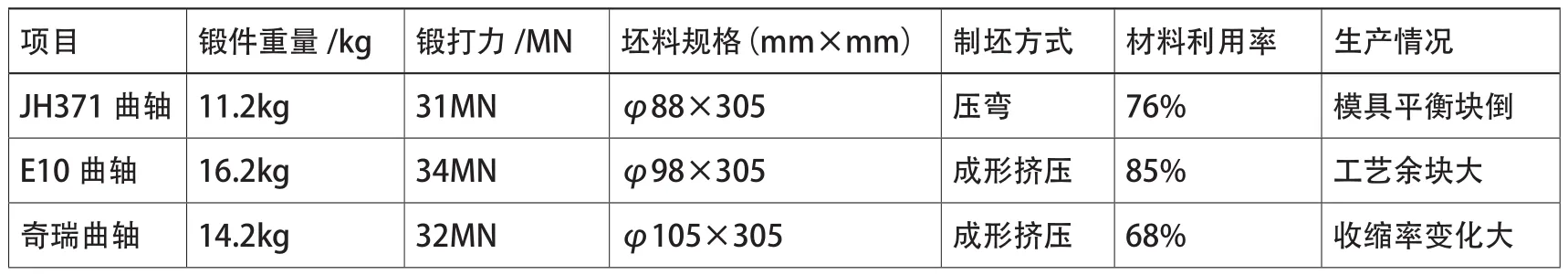

三缸发动机部件少,结构紧凑、自重轻,相对油耗也要低一些,随着我国轿车和微车产量的上升,以及汽车自重轻量化要求,三缸曲轴的市场会越来越大,因此我们有必要对三缸曲轴生产锻造工艺进行探索和研究,以提高我们的技术水平,提高产品竞争能力。表1为目前调试过的几种三缸曲轴数据。

表1 几种三缸曲轴测量数据

三缸曲轴的特点和锻件设计

三缸曲轴的特点

曲轴锻件一般由主轴颈、连杆颈、平衡块(曲拐)、法兰和输出轴组成。三缸曲轴锻件的特点是:

①三个连杆颈呈120°分布,不在一个平面上,如直接锻造成形,需要采用曲面分模。

②受三缸曲轴自身形状影响,为满足锻造出模需要,需要对三缸曲轴产品平衡块形状进行一定更改,或者增加比较大的工艺余块。

③受锻件自身形状影响,锻件分模后,平衡块形状在分模面一侧形状较深,如JH371曲轴中间两个平衡块深96mm,高宽比达5.5,锻造时充满比较困难;E10曲轴平衡块在分模后,型腔较深一面高80mm,高宽比为4.2。同时在锻打时,模具平衡块中间型腔也容易倒。为保证平衡块能够充满,需要较大规格坯料,整体锻造成形时材料利用率较低。

④三缸曲轴需要采用压弯或者成形挤压工步,以利于锻打时摆放坯料和平衡块充满。

⑤根据三缸曲轴以上特点,采用平面分模锻造成形后,通过扭转工艺将三个连杆颈角度扭转到所需要角度,能够提高材料利用率和模具寿命,提高产品竞争能力。

三缸曲轴锻造成形锻件图设计

设计方法基本同四缸曲轴,锻件图涉及如下几个方面:分模面、工艺余块、轴向径向定位基准余量、模锻斜度、圆角半径、尺寸及公差、技术条件(材料、热处理、直线度、预平衡要求、表面缺陷、切边毛刺)。锻件加工余量为:主轴颈2mm ,连杆颈2.5mm,平衡块侧1.5mm,小头等易变形部位,需局部加大加工余量。

由于三个连杆颈呈120°分布,需要采用曲面分模,平衡块连杆颈内侧分模面选在连杆中心与曲柄最大截面连线位置;为利于中间两个平衡块能够充满,将中间连杆颈增加余块,使分模面下降。分模后为保证锻件能够出模,需要看锻件是否有不能出模地方,中间平衡块不能出模,还需要增加工艺余块。图1所示为E10曲轴平衡块拔模更改示意图。

图1 平衡块拔模更改示意图

三缸曲轴工艺过程及模具设计

对于三缸曲轴的锻造成形方案,即加热→成形挤压→预锻→终锻→切边→热校正。E10曲轴采用成形挤压制坯,较371曲轴压弯工艺具有很明显的优势,但如果制坯工位没有顶料,应用有一定的难度。

成形挤压

成形挤压工艺的目的是成形锻件的大致形状,要求非常模糊,不要形成大而明显的飞边。对于本田PPA曲轴的挤压件,飞边很小,在水平方向,以平衡块的最远处为一个近似的长方形(L轴部位除外)。

预终锻设计

受三缸曲轴自身形状影响,三缸曲轴平衡块形状较深,在锻打时,模具平衡块中间型腔也容易倒,在调试生产371曲轴时,生产60多件,模具平衡块中间型腔中间变形最大处达4mm;在调试生产E10曲轴时,将模具结构设计为镶块式结构,将第一、三连杆处平衡块中间型腔容易倒部位设计为镶块,采用压板和螺钉固定。在此处模具型腔倒时,再更换一个镶块生产。图2所示为镶块模具示意图。

⑴锁扣设计。

由于轿车曲轴的错差一般为小于等于1.0mm,为保证批量生产的稳定性,采用四角锁扣进行导向,同时平衡锻模错移力。因为曲轴锻造过程中瞬时变形载荷中心与锻模模块中心不能完全重合,模具易产生错移,又考虑到设备、夹持器经长期使用导向精度差,若要保证锻件的精度,需采用能够抗偏载的直锁扣结构。现在锁扣结构、尺寸已经标准化,锁扣长宽高设计为65mm×65mm×35mm。

图2 镶块模具示意图

⑵排气孔设计。

在型腔中金属最后充满处开设排气孔。由于模膛平衡块较深,金属在滑块的一次行程中成形时,聚积在深腔内的空气受到压缩无法排出而产生很大压力,阻止金属充满型腔的深处。排气孔一般设计为直径φ2mm,考虑到二次翻新问题,有效深度为20mm,后端由φ6mm的通孔与模块底部的横向φ6mm排气槽相连。

⑶预锻模成形设计。

①轴向尺寸设计。常规的横向尺寸减小,高度尺寸加大,以便终锻以镦粗方式成形的设计方法同样适用。为保证终锻时平衡块有足够的料,也为了预锻时更有利于该部分金属的填充,横向尺寸内缩的量控制在0.2~0.4mm范围内。

②劈料台设计。舌头部位横向剖面的斜度设计是预锻件设计的关键,角度设计太大,成形阻力减小不利于金属充填预锻型腔;斜度设计太小,成形阻力增大同样不利于金属充填预锻型腔。

③预锻件圆角的设计。预锻件圆角要比终锻件大,目的是减小金属流动阻力,同时防止产生折叠。在打击方向,预锻件未注凹圆角(预锻型腔凸圆角)一般在终锻件圆角上加3mm,水平面上拐角处圆角半径也适当增大。

④预锻件的拔模斜度与终锻件一致。

⑤预锻偏心量e的设计同样十分重要,一般以预锻的成形力应控制在终锻成形力的80%左右为宜,使得终锻模与预锻模同步磨损。

⑷终锻件图的设计。

终锻件图的设计是三缸曲轴开发过程中非常重要的步骤,在各工步热锻件图中,终锻成形工步的热锻件图设计最为关键,直接决定了锻件的最终质量。这里重点介绍几个重要参数。

①热收缩率取值。轿车曲轴加工余量,轴向尺寸公差小,热收缩率取值至关重要,甚至影响加工平衡性能。在我公司现有生产线布局的情况下,E10曲轴热收缩率取1.85%,调试结果轴向尺寸比较合适。但奇瑞曲轴热收缩率取1.85%调试后样件轴尺寸短,热收缩率取1.85%偏小,经计算热收缩率取2.1%左右。结合不同生产线的设备间布局引起温度降低及加热设备加热温度的透热性、均匀性等情况,可以适当调整。

②轴颈尺寸。由于三缸曲轴需要锻造力较小,锻件飞边厚度小,平衡块充满又较为困难,根据调试生产情况,在终锻设计时,需要将轴颈尺寸设计在正公差,使锻打后平衡块充满时,轴颈尺寸也合格。

切边和热校正

切边和热校正都在压床上完成,采用联合模的结构形式。切边部分切边凹模与锻件轮廓之间留有0.5mm间隙,避免锻件“切肉”问题出现;模具制造上偏差取决于模具的制造水平,取0.2mm左右。对于复杂形状的锻件,一定要采用数控线切割方式加工,因目前的用样板控制的加工方式存在切边轮廓样板的计算与终锻实际轮廓局部相差较大的问题;校正压字采用抽屉式压字结构,方便字头的更换。

锻造过程的常见质量问题分析

在三缸曲轴的调试过程中,遇到的问题有平衡块充不满、折纹、轴颈厚度尺寸小、轴向尺寸小等问题。

⑴平衡块充不满。

三缸曲轴平衡块的相对深度(平衡块深度/宽度)较大,如371曲轴中间两个平衡块高宽比达5.5,E10曲轴平衡块在分模后,高宽比4.2,平衡块面积大,且平衡块不允许堆焊,质量要求较高。导致平衡块充不满的原因很多,如锻造温度、坯料大小、模具设计是否合理、模具磨损情况、锻件的锻打厚度、模具温度、模具错差和操作摆放等。E10曲轴中间平衡块增加余块后,采用φ98mm的坯料,才使锻件充满。

⑵轴向尺寸小。

E10曲轴样件两端面油环出现的轴向尺寸小问题,锻件图设计可以,锻件轴向尺寸小1mm。对于平衡块的轴向尺寸,除上述原因外,还存在一定的切边变形。

⑶轴颈尺寸小。

E10曲轴在调试时轴颈尺寸小,现场加大模具型腔后生产,在终锻设计时,需要将轴颈尺寸设计在正公差,避免此类问题。

结束语

⑴对于三缸曲轴的锻造方法,本文作了较简要的说明,但对具体的工艺参数,如各斜面的角度的最佳值,挤压和预锻的成形参数的最佳值等,还有待进一步研究。对于镶块模具结构可行性还需要批量生产时进一步验证。

⑵三缸曲轴成形挤压制坯,已进行了一些尝试,效果较好。但还存在一定问题:一是现有模架制坯工位大多没有顶料,影响了锻件的出模。

⑶三缸曲轴锻造成形,并且已经批量生产,市场竞争激烈。根据三缸曲轴特点,采用平面分模锻造成形后,采用扭转工艺生产,能够提高材料利用率和模具寿命,提高产品竞争能力。

勘误说明:

《锻造与冲压》杂志2016年第21期第67页,文章标题为《传动轴圆盘突缘叉锻造缺陷分析》,由于排校失误,第一作者“郭艳”应为“郭艳珺”。特此说明。