A公司垫铁生产车间布局优化研究

2016-06-20张利鹏

张利鹏

摘要:根据车间设备布局的方式方法,以A公司机床垫铁生产车间为研究对象,根据现场实际调研为依据,运用产品原则布局,结合车间生产实际问题进行系统分析,提出了可行的改进方案,并对改进前后的效果进行对比,达到了化生车间布局,提升产能的目的。

关键词:设备布局;产品原则布局;优化车间布局

中图分类号:TB491 文献识别码:A 文章编号:1001-828X(2016)004-000062-02

一、引言

车间设备布局是指在给定的车间范围内,对多种生产活动单元的空间位置进行布局,包括二维平面和三维立体空间。A公司机床生产加工车间,多年未有实质的优化,老旧设备没有及时移除,新设备又缺乏合理布置,导致重复搬运现象严重,严重影响生产效率。本文通过对车间布局的优化,达到提高产能的目的。对A公司提升行业内知名度、稳固行业内领导地位具有重要的意义。

二、车间设备布局的方式及其特点

在制造系统中,除了总平面布局外,车间设备布局也是工厂布局中的一个重要问题。车间设备的布局是直接影响产品的生产率、质量、成本、安全以及生产管理的有效性的重大问题。制造业中根据多年的经验普遍应用以下4种典型的设备布局方式,即:按工艺布局、按产品布局、按成组生产原则布局和按固定工位布局。本文主要运用产品原则布局:它是按加工产品为对象划分生产单元,通过固定制造某种部件或某种产品的封闭车间,其设备、人员及物料按产品的加工或装配的工艺过程顺序布置,形成一定的生产线或装配线,它使得人力和机器都得到了充分的利用。

三、A公司车间布局改善

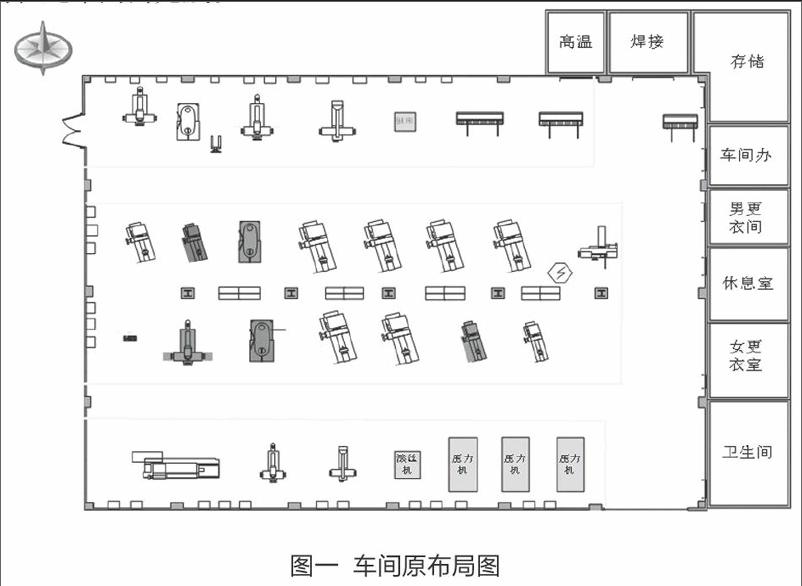

本文需要改造的车间为A公司垫铁加工车间。垫铁加工车间(图一所示)长30m,宽为24m,设备分四列放置,有两个人行道,供员工行走和叉车运送部件。机床垫铁的除喷漆外的所有制造工序均在此车间内完成。

在具体分配各设备的时候,要综合考虑车间整体布局,设备占地面积,还要通过这次优化,移除不必要的、长久失修和已被淘汰的设备;综合物料搬运情况,现有车间只有一个物料进出口,且物料搬运方向只是单向的,要通过优化减少交叉或者回流等情况;结合车间空间和设备占地面积,优化员工工作空间,增加部件设备存储台、休息台、货物临时存放台;对严重影响车间物流情况的杂物进行清理,使车间变得有序。

遵循减少“二次浪费”的思想,本着关联原则和最短路径的原则,在充分考虑了安全生产、空间条件、主要产品的加工流程等方面后,将原来的类工艺原则布局改变成成组原则布局,将现有设备精简,打造出四条主要生产线,符合“一个流”原则。

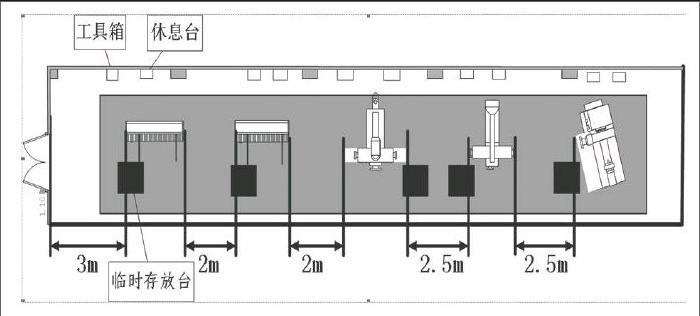

1.北侧平面布置

从左到右来看。左边的这个门并不是一个走货的门,只是一个出入员工的。改善之前,这个部位堆积了1台钻床,造成了员工出入的不变。进入门后第一个区域便是铣床区域。卧式和立式铣床各有两台。每台铣床之间的距离为2m,充分保证职工的工作区域。由于铣床是车间高频度使用的设备,因此在每台设备旁均配备1m高的可移动临时存放台。这样布置的好处是提升了搬运效率。铣床区域的右边3m区域便是剪板机区域。从询问过程中了解到,由于为了提高生产效率,公司现在经常采购已经剪切好的原料,因此剪板机现如今的使用率已经非常低。因此剪板机两旁将不配备可移动临时存放台。

2.中间部分

中间区域,最大对的变化就是通过精简一部分老旧设备,在车间左侧多了可以使用叉车运送货物的通道。钻床从门口附近移动到图示区域。设备距离来说,多数设备同样以2m为最佳。这里特别说明切床部分。车间只有一台切床,并且是高频使用设备。过去来说,切后的材料,没有统一的放置位置,同时由于它是车间靠前的部分,乱放的材料阻碍了其他材料的进场。因此这里特别规划了临时存放台。

3.南侧平面布置

数控机床也是高频使用设备,车床的左侧移除之前的工具箱,预留三米的区域,方便材料的存放。数控和其他(不常用设备)设备之间间距保持2.5m。最右侧是压力机区域,布置临时存放区,剪裁下的材料严格进入临时存放区。当达到一定数量是,用叉车移动到车间外的存放处或者移动到下一工位处。

四、结论

改善后的车间流动教改善前有了很大的变化,消除了大量往返运输。

五、结束语

本文是运用车间设备布局相关知识对机床垫铁加工车间进行优化。首先,分析机床垫铁加工车间原有的设备布置,收集相关数据;其次通过成组原则布局对车间设备进行重新布局。最后进行改善分析比较。深入现场,获得原始数据,解析事件细节,建立起有序解决问题的方法体系是本文所要表达的重点,也是解决问题的有效方法。