通过优化传统起动机改善发动机再起动过程的噪声振动

2016-06-20Affi

【法】 S.Affi

通过优化传统起动机改善发动机再起动过程的噪声振动

【法】S.Affi

摘要:许多汽车制造商正在引入以传统齿圈起动机为基础的自动起停系统,这是一种无需对现有结构作重大修改的经济型解决方案,尤其是在汽车制造商考虑采用混合动力技术时。然而,遗憾的是这种解决方案从噪声振动运转平顺性角度来看是不能令人非常满意的。实际上,消费者通常对仅在起步时发生的1次嘈杂的长时间发动机再起动噪声是能够接受的。然而,对于混合动力汽车,则要求实现安静快速地再起动,因为这种再起动不是因驾驶者的需要而发生的,因此会对驾驶者产生干扰。着重分析了传统齿圈起动机再次起动时的发动机噪声振动。为了优化起动时间和噪声水平,试验了几种解决方案。采用永久啮合式起动机和高功率起动机是2种简单经济的解决方案,可以显著降低起动机的噪声和减少发动机的再起动时间,因而该技术可用于混合动力车。

关键词:振动噪声混合动力永久啮合式起动电机高功率起动机

0前言

为了应对新标准(例如欧6、CAFE)的限制,汽车制造商正在努力减少燃油消耗和气体排放。以简单经济的解决方案来实现热动力汽车的电气化。在这种情况下,可以在不对现有结构(12V供电系统和传统齿圈起动机)作重大改动的情况下采用起动停车系统。这一技术会导致内燃机频繁的再起动,从而影响消费者对噪声-振动-平顺性(NVH)的接受程度。

在引入起动停车系统之前,对发动机再起动阶段的NVH没有具体要求。事实上,发动机再起动只发生1次时,驾驶者是可以接受的。

在混合动力系统汽车中,有时由纯电力驱动时,在驾驶者无需求的情况下内燃机再起动会频繁发生,这取决于畜电池的充电状态及所需的车辆加速状况。因此,必须通过限制发动机再起动时的噪声来改善系统的NVH性能,所以需要优化从纯电力驱动模式向混合动力或发动机驱动模式的过渡状态,以及通过减少发动机的再起动时间来改善振动噪声。限制发动机再起动的转速同时,还能降低噪声(图1)。

市场研究表明,NVH是驾驶者对起动停车系统的1个主要要求。当发动机再起动的噪音较大时,驾驶者往往会自动关闭该系统,这不利于混合动力车辆的节能减排。

混合动力汽车采用的发动机再起动技术通常有3种:齿圈起动机、皮带传动起动机发电机(BSG)和电动装置。图2所示为采用3种不同技术时再起动噪声的比较。

试测结果来自于采用3种不同技术的3辆混合动力汽车的实测再起动噪声值。

从图2可以看出,电动装置和BSG的噪音水平相近。同时,传统齿圈起动机的再起动噪声较大(在所有频程约大20dB)。

另一方面,表1列出了采用3种不同技术时发动机的再起动时间。再起动最快的是电动装置,最慢的是齿圈起动机。这与可用的再起动功率有关,因为电动装置的功率要高很多(在试验中:电动装置功率为20.0kW,BSG功率为8.5kW,齿圈起动机功率为1.5kW)。

表1 采用不同技术时的发动机再起动时间

同时,齿圈起动机是1种经济的解决方案(其他所列方案则要对现有的动力总成作重大改动,如供电系统电压,皮带驱动发动机等)。因此,关注的重点应当是通过优化这一技术来改善NVH,并使其应用于混合动力车。

此外,为了安全起见,必须考虑到驾驶者想法的变化(当有需求时,发动机必须在很短的时间内重新起动)。然而,当发动机运转停止时,传统起动机是不能再起动发动机的(因为两者转速不同,在起动机小齿轮与齿圈啮合前发动机必须完全停止)。一些汽车供应商,如DENSO公司提供各种解决方案以满足这种需求,如永久啮合式(PE)起动机或串联螺线管(TS)起动机(图3a、图3b)。

图3 DENSO公司的PE起动机(a)和TS起动机(b)

本文论述了用于混合动力车辆的传统齿圈起动机。研究人员定量研究了永久啮合式起动机对发动机再起动噪声的影响,以及高功率起动机对NVH的影响。

1传统齿圈起动机的起动功能

齿圈起动机由螺线管(电磁铁)和电动机2个主要部件构成(图4)。

图4 齿圈起动电机的组成部件

研究人员将传统齿圈起动机的发动机再起动过程分成几个不同的阶段(表2)。

2测试条件

所有的测试都是在发动机台架上进行的。图5所示为起动机的相关测量仪器。

测定传统齿圈起动机的发动机再起动噪声时所采用的仪器包括:(1)麦克风,放置在离起动机约5cm处;(2)加速度计,布置在起动机的中心线上;(3)电流钳,夹在起动机供电导线上,以检测起动机的激活状态;(4)磁性转速传感器,位于起动齿圈的齿顶上方,以测量发动机转速;(5)压力传感器,放置在某一气缸内,以测量气缸压力。

表2 传统齿圈起动机的发动机再起动阶段

图5 起动机的相关测量仪器

以噪声(单位: dB)计的所有结果其基准值是:(1)加速度,1m/s2,(2)声压,2×10-5Pa。

3采用传统齿圈起动机时发动机再起动过程的NVH分析

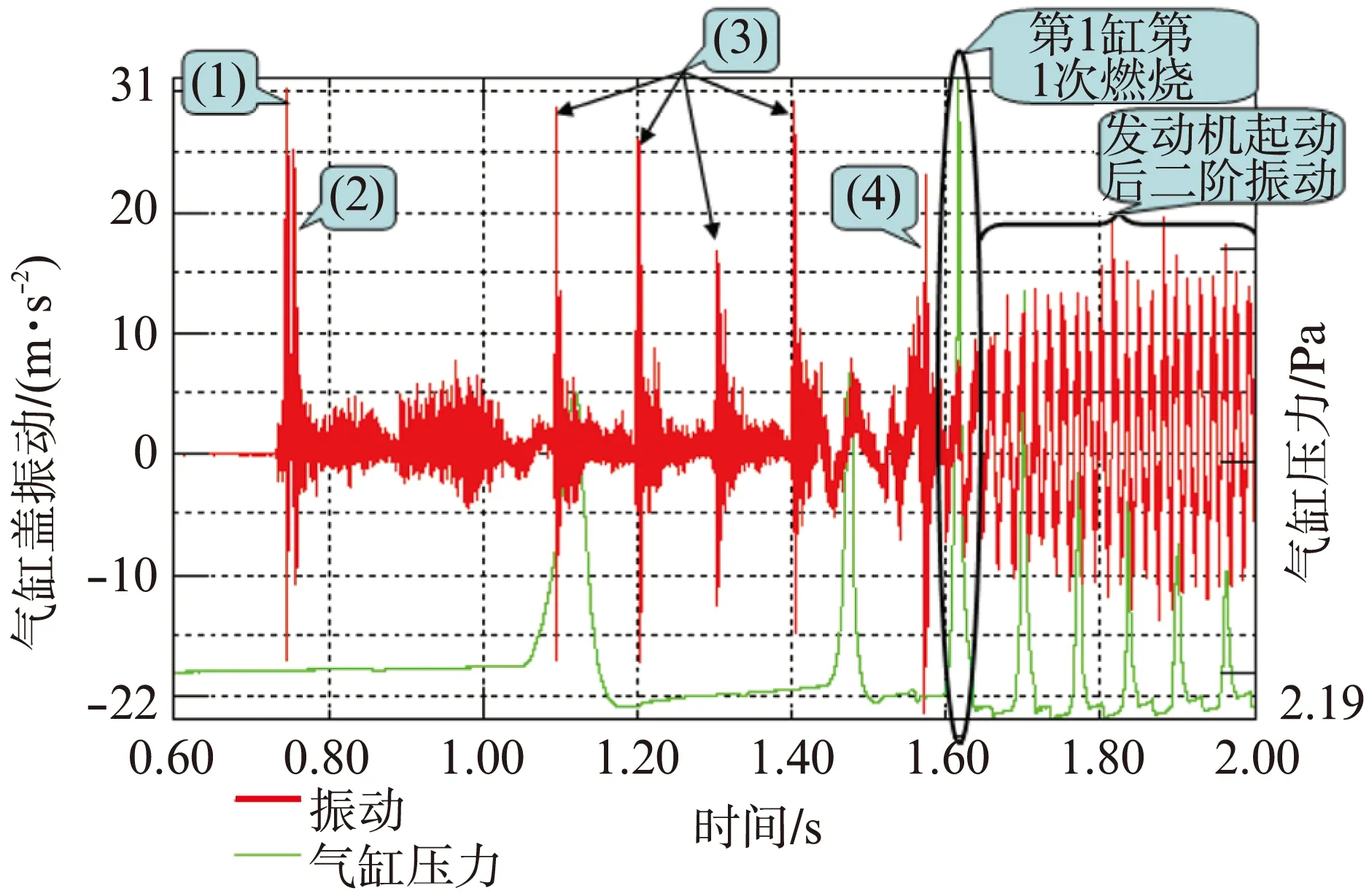

图6 发动机再起动过程中气缸盖的 振动和某一气缸的压力

为了更好地了解采用齿圈起动时的发动机再起动过程,将重点关注起动过程中出现的各种现象。如图6所示,可以从起动机触发直到发动机再起动的过程中识别出几个不同的冲击。在起动机小齿轮与齿圈第一次接触后,从曲轴开始旋转到第一次压缩过程中有一定的延迟。可以发现,在第一缸中发生第一次燃烧前共有4次压缩,之后发动机便正常工作。

识别出的几种不同冲击分别为:(1)轴向冲击,因起动机小齿轮与齿圈啮合时产生的冲击;(2)切向冲击,因起动机小齿轮与齿圈啮合时产生的冲击;(3)压缩冲击,因起动机小齿轮驱动齿圈时产生的冲击(扭矩为0时产生的冲击);(4)切向冲击,因起动机小齿轮脱开啮合时产生的冲击。从图7的时间频率分析,上述各种冲击的频带很宽。

图7 发动机再起动时气缸盖振动的时频分析

从主观上,可以清楚地识别出这些不同的冲击,这些冲击按照它们的噪声和持续时间会使发动机再起动产生嘈杂的噪音。

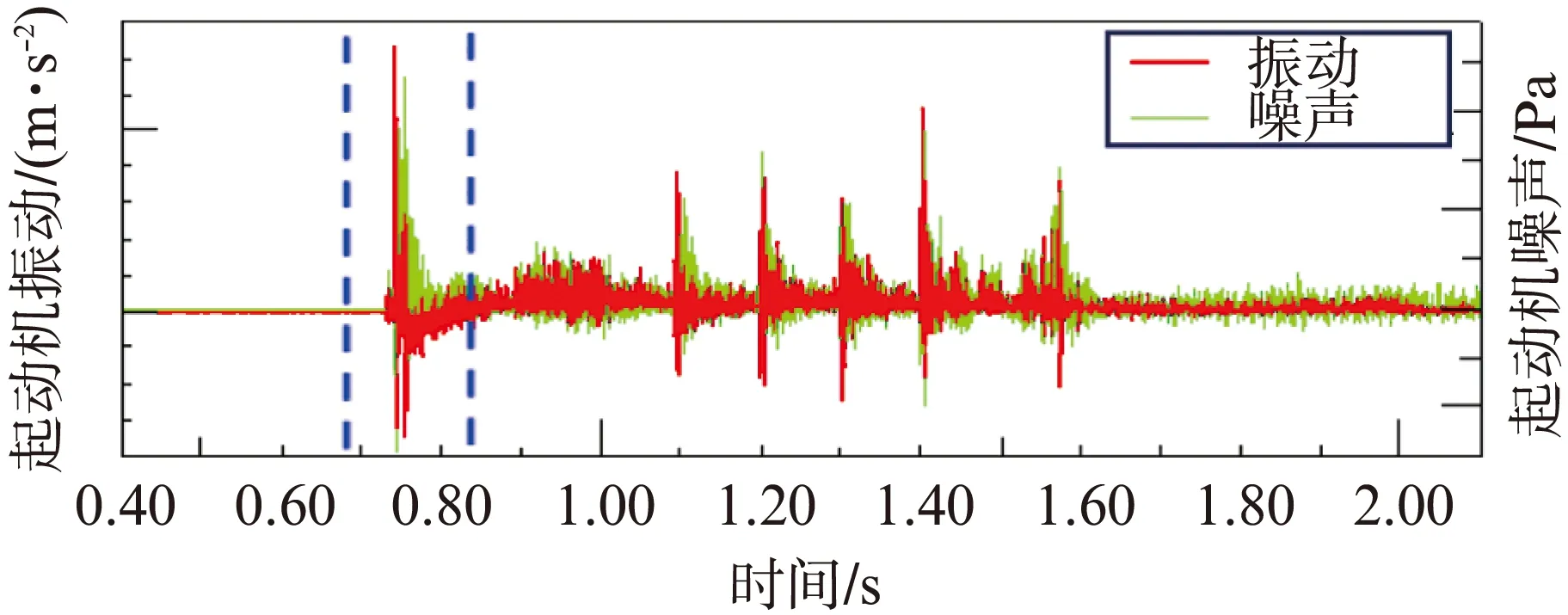

如图8所示,最大的振动和噪声出现在起动机小齿轮与齿圈发生啮合冲击之时。然而,研究表明,驾驶者对发动机再起动的持续时间更敏感,因而使它成为噪声接受度的主要因素之一。

图8 发动机再起动时起动机的振动和噪声

所以,为了改善发动机再起动的NVH性能,需要优先减少起动时间(通过减少压缩次数和提高起动机功率),以及消除起动机小齿轮与齿圈的啮合冲击,因为它们在总噪音和振动中占主导地位。

4采用传统齿圈起动机时改善发动机再起动噪声的优化方案的试验

研究人员考虑了几种解决方案,尤其是将传统齿圈起动机用于混合动力汽车,改善使用齿圈起动机时的发动机再起动噪声。

4.1永久啮合式起动机的试验

为了消除之前检测到的起动机小齿轮与齿圈的啮合冲击,研究人员试验了1种永久啮合式起动机方案,比较这几种方案和常规齿圈起动机的振动和噪声特性(图9~图12)。为了更好地了解几种方案,图中添加了起动机的电流和发动机转速。这两种方案是在相同的电流水平下进行试验的。

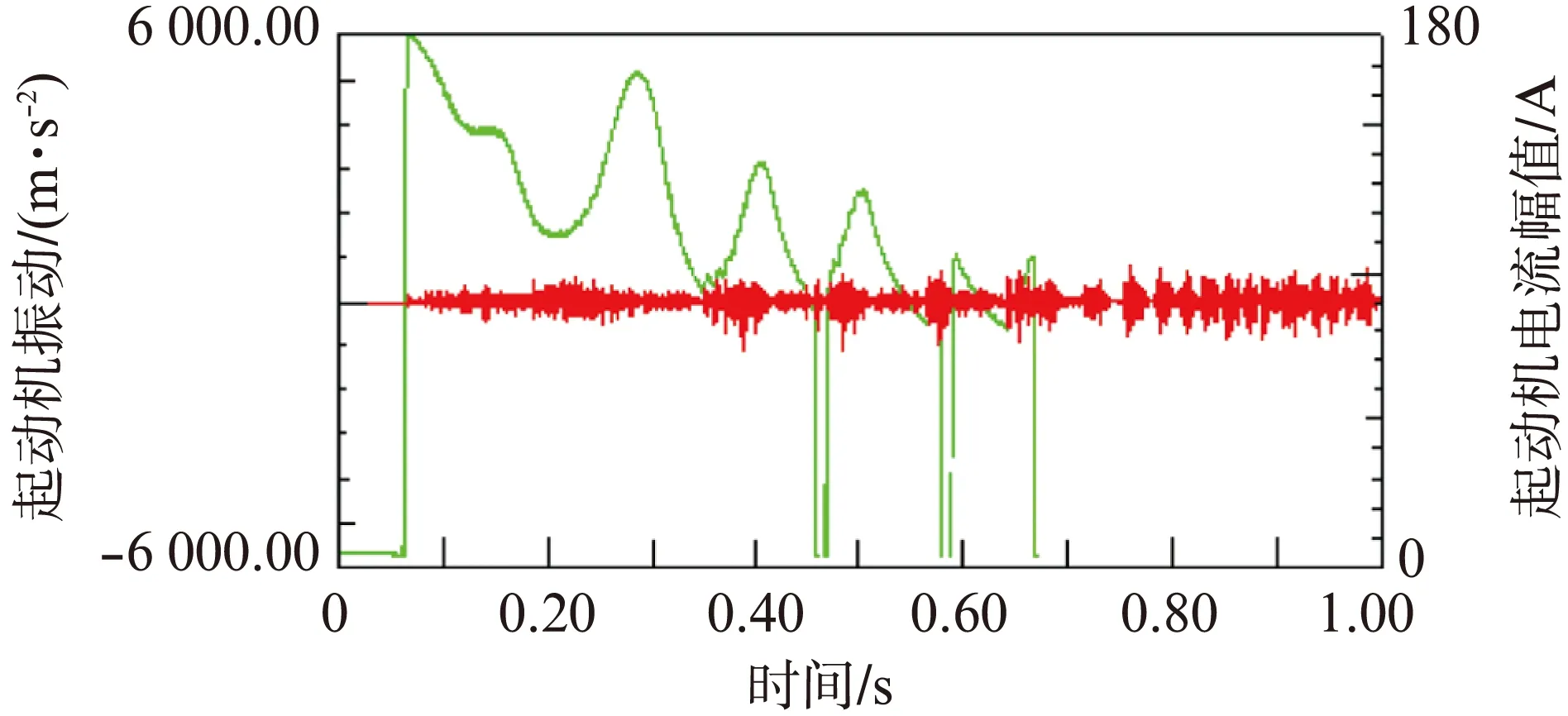

图9 采用原有技术时起动机的振动和电流

图10 采用原有技术时起动机的噪声和发动机转速

图11 采用小齿轮与齿圈永久啮合式起动机时起动机的振动和电流

图12 采用小齿轮与齿圈永久啮合式起动机时起动机的噪声和发动机转速

在采用传统起动机时,起动机振动和噪声曲线的第1个峰值出现在起动机小齿轮与齿圈啮合的时刻。最后1个峰值出现在发动机再起动后起动机小齿轮脱开啮合的时刻,可以看到发动机转速上升和起动机电流消失。

比较图10、图11曲线可见,永久啮合式起动机方案能够消除起动机小齿轮的啮合冲击和脱开冲击,因此能消除相应的振动和噪声峰值。该方案还能稍微减少发动机的起动时间(在压缩次数相同的情况下),这是因为该方案去除了啮合阶段。通过消除这些冲击,明显改善了再起动噪声的干扰。

如图13所示,永久啮合式起动机可以使总体噪声降低7dB(A),同时,也降低了不同倍频程的最大噪声。同样,这项技术能使起动机总体振动降低7dB(表3)。

图13 采用原有技术和永久啮合起动机技术时起动机的总噪声和倍频程噪声

项目参数起动机总体振动/(m·s-2)原技术56.3永久啮合式起动机技术49.0

4.2高功率起动机的试验

噪声给驾驶者带来的干扰与发动机再起动的时间直接相关。因此,再起动时间越短,在相同的噪声水平下噪声干扰越小。

减少再起动时间的主要途径是提高起动机的功率。研究人员试验了2种起动机:(1) 0.8kW的常规起动机;(2) 专门用于低温国家的1.3kW起动机。

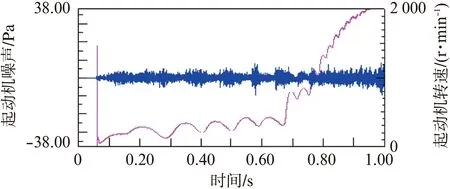

图14显示了原起动机和高功率起动机起动持续时间的进展过程。可以清楚地看到,起动机功率增加约1倍时,基于相同的压缩次数(本试验中为4次),发动机起动更快。

图14 采用高功率起动机时的发动机起动持续时间的进展情况

考虑到发动机再起动可能存在的偏差,对20次再起动的测量值进行了平均。结果为高功率起动机的再起动时间平均减少约0.2s(表4)。

采用这种方案时,发动机的再起动时间与采用BSG技术时相同。通过采用永久啮合式起动机消除啮合冲击,特别是减少起动时间(小于0.4s),驾驶者对发动机再起动噪声的感受明显改善。

表4 采用原起动机和高功率起动机时的发动机再起动时间

4.3减少再起动时间的其他方案

还有其他一些技术可以减少发动机的再起动时间。例如,通过控制喷油正时也能减少再起动时间。采用可变气门正时(VVT)技术能在1次压缩行程内实现发动机再起动。这项技术已经被一些汽车制造商使用。

事实上,再起动时间是1个重要的参数,它直接影响到人们对发动机再起动噪声的接受度。试验证实,人们对再起动持续时间的敏感度要比对噪声水平的敏感度来得更高。

5结语

本文介绍了采用传统齿圈起动机时发动机再起动的NVH综合性能。识别了发动机再起动过程中产生的不同冲击源。为了改善再起动噪声给人的感受,对2种简单和经济的方案进行了试验:(1) 采用永久啮合式起动机能够减少起动机的噪音和振动;(2) 提高起动机功率可以减少发动机的再起动时间。这两种解决方案可以使齿圈起动机得以优化,使之有可能应用于混合动力汽车。

武涛译自SAE paper2014-01-2068

朱炳全校

虞展编辑

(收稿时间:2015-07-07)