匹配大马力发动机的冷却系统性能分析

2016-06-20支保京陕西重型汽车有限公司陕西西安710200

支保京(陕西重型汽车有限公司,陕西 西安 710200)

匹配大马力发动机的冷却系统性能分析

支保京

(陕西重型汽车有限公司,陕西 西安 710200)

摘要:重型卡车柴油发动机冷却系统对发动机整体性能及可靠性、耐久性有很大影响。文章针对大马力发动机进行正向匹配研究,后期建立数字模型,能在产品前期开发匹配过程中,就得到发动机冷却系统的冷却效率初步分析结果,避免了后期改进、完善、试验验证的时间消耗和成本浪费。通过使用数字建模模拟计算的方式来部分取代、甚至完全取代整车冷却系统性能试验验证的工作,不但能降低试验研发的费用,更能缩短整个开发周期。

关键词:重型卡车;冷却系统;匹配计算;数字模型

10.16638/j.cnki.1671-7988.2016.05.033

CLC NO.: U464.138Document Code: AArticle ID: 1671-7988 (2016)05-167-03

引言

汽车冷却系统是汽车发动机产生的部分热量与空气进行热交换的换热设备,其散热器性能的好坏对发动机动力性、经济性和可靠性有很大的影响。散热器的散热能力太小或过高对发动机的性能都有影响。随着发动机日益强化,其机械负荷和热负荷问题越发突出[1]。

对于现有的发动机,可以通过热平衡试验,确定其燃烧放热的总热量中传给冷却液和润滑油的那部分热量。国内外的热平衡计算和试验结果表明,柴油发动机传给冷却介质的总热量约占燃料燃烧所释放热量的20%~30%,汽油机为20%~28%。同时,由于机械运动产生的摩擦等机械损失也带走一部分的能量[2]。

如何选择散热器型式,确定散热器面积,合理布置多个散热器组合以及在动态的负荷下实现散热性能优化等都必须从系统的角度加以考虑。本文应用车辆热管理方法从系统和集成的角度,综合考虑整车、发动机和冷却系统的关系,通过研究车辆的能量转换、流动与传热等过程,以及各子系统之间的内在联系,确保散热系统正常工作,保障发动机的正常性能,使冷却系统与发动机、整车的匹配最优化。

1、性能计算

1.1风扇性能

首先进行风扇的选型,根据发动机厂家提供的数据统计得到风扇需要使用大直径系列。风扇:外径φ750,轮毂直径φ328,叶片投影宽度105,叶片个数11,啮合温度90℃,分离温度90℃。

计算风扇的压力如下公式所示:

式中:∆PR—散热器的阻力,∆PR=100-700Pa,取10m/s风速下各个散热器对应的系统风阻,1P∆—除散热器以外的所有空气通道的阻力,1P∆=(0.4~1.3) ∆PR,取1P∆=1.0∆PR,将相关参数代入式(1)可得系统的阻力。

风扇存在两种构型如图1所示,通过试验得到两种风扇的空气流量如图2所示。得到带加强筋的风扇在同样转速下风量较大,故选设计B为冷却系统风扇。

图1 风扇外形对比图

1.2散热器性能

1.2.1散热器的散热量等于冷却系统的散热量QW,冷却空气量Va等于流过散热器的空气量,其计算公式如下:

式中:Va——冷却空气理论需要量,m3/s;

∆ta——空气进入散热器以前与通过散热器以后的温度差,℃,取∆ta=25℃;γa——空气的重度,γa=1.01 kg/m3; CP——空气定压比热,CP=1.047 kJ/kg·℃。

1.2.2根据冷却空气量Va,计算散热器的正面积:

式中:FR——散热器的理论正面积,m2;

Va—散热器正面前的空气流速,Va=8m/s~10m/s,取Va=10m/s。

1.2.3散热器的散热表面积

式中:F—散热器的理论散热表面积m2,KR—传热系数,KR=0.069 kJ/ m2·s·℃~0.117kJ/ m2·s·℃,KR=0.099kJ/m2·s·℃;∆t—散热器中冷却液和冷却空气的平均温差,取∆t=41℃。

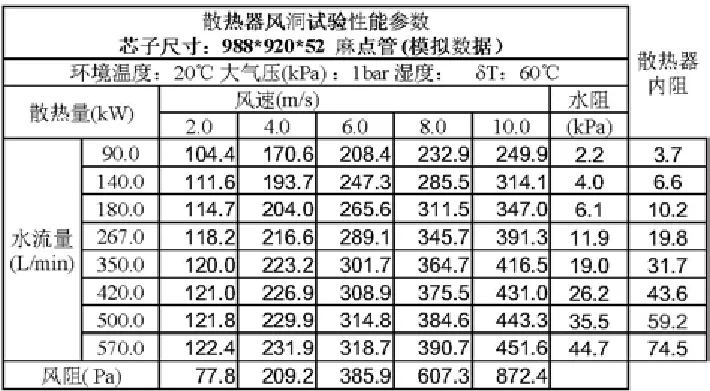

表1 散热器性能参数

表2 中冷器性能参数

通过以上计算得到冷却系统散热器的需求尺寸,如表1所示,通过相关软件可模拟出散热器的散热量,表2为匹配散热器的中冷器尺寸及散热性能。

1.3匹配计算

基于热管理软件进行车辆热管理数据的整理及模拟计算,后期将在软件中建立车型对应的冷却系统。前期依据加宽冷却模块进行简单数据建模,模型建立对加宽冷却模块进行冷却能力验证,在发动机散热量170KW,冷却水流量6.7kg/s,环境温度40℃[3]。计算得到发动机出水温度为91℃,符合发动机散热性能要求,为了匹配高温地区散热系统,在原散热系统上进行加大风扇速比,得到发动机出水温度为86℃(计算如图2所示)。通过计算得到了在两种风扇速比下的散热参数,正常匹配完成后才能进行高温地区的冷却系统匹配。在保证一个系类发动机的最大冷却能力后,不在进行散热器及中冷器的开发,通过改变风扇的速比或直径来达到发动机的合适出水温度。

图2 计算结果

2、流动计算

2.1冷却模块外流动

汽车发动机舱是一个半封闭的空间,舱内主要包括冷却系统、发动机及进气排气系统、传动装置,结构布置紧凑,文中考虑了散热元件的散热量、高温元件热源、空气的对流传热等因素,建立了发动机舱模型,利用CFD软件对汽车发动机舱流场进行数值仿真,通过稳态计算得到了发动机舱内部气流的速度、温度分布、重要元件的表面温度等参数。

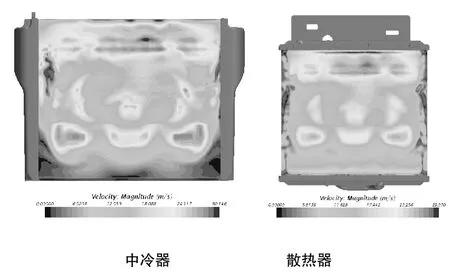

确定散热器及中冷器的性能后进行带风扇的机舱气流流动计算,风扇尺寸按照本文确定尺寸φ750。图3为风扇在大转速情况下气流通过散热器及中冷器的速度分布,由于风扇上置,故在中冷器和散热器上部流动速度比较高,流量较大。在中冷器及散热器被冷凝器阻挡区域,速度较低,流量较小。通过以上计算及分析认为需要抬高散热器及中冷器位置,使风扇的气流面积尽量多的覆盖散热器表面积,提高散热效率[4]。

图3 气流经过中冷器及散热器速度分布云图

2.2机舱内流动

计算机舱内部气流流动,工况及温度:中低速40 km/h爬坡,坡10°;进风环境温度40℃;排气管、发动机等表面温度均为冷却热害试验结果参数;参数设置:多孔介质阻抗系数的设置要根据实验得到的冷凝器、空冷器、油冷器、散热器的压力-流速曲线获取[5]。

图4 机舱速度流线云图

图4中可以清楚的看到在发动机前舱上方存在较大的漩涡流,这是由于加热气体回流到发动机前舱与流经格栅的冷却气体相遇而造成的,涡流的存在严重的影响了发动机冷却模块的进气量,提高了进气温度,这给发动机散热带来了更大的困难。

从图4中清楚地显示出冷却气体在发动机舱内流动的情况:冷却空气从进气格栅进入发动机前舱,在风扇的吸力作用下,依次通过中冷器、散热水箱和冷却风扇,然后吹向发动机体,带走机体表面多余热量。由于冷却风扇与发动机前端之间的间距较小以及机舱空间较为紧凑,导致流经风扇后的受热气体在机舱内流通不畅,不能顺畅的向机舱出口流出,再加上冷却模块前后压力差的作用下,最终流进导致冷却模块的受热气体回流到发动机前舱,再次进入中冷器和散热器,回流的受热气体反复受到中冷器和散热水箱的加热,从而导致冷却模块散热性能下降,致使发动机的出水温度偏高;进气口温度明显高于环境温度,这势必影响发动机舱的散热,导致机舱温度过高。方框内区域存在小范围回流,但范围仅位于护风罩以上及散热器后部。针对以上计算进行管路更改及导流板及止流板的加装。

3、结论

本文主要针对大马力发动机进行正向匹配研究,后期建立数字化模型。重型商用车柴油发动机冷却系统对发动机整体性能及可靠性、耐久性有很大影响。利用数字建模进行模拟计算分析,能在产品前期开发匹配过程中,就得到发动机冷却系统的冷却效率初步分析结果,避免了后期改进、完善、试验验证的时间消耗和成本浪费。

本文主要对发动机冷却系统的数字建模模拟计算进行研究,但对于整车开发来说,还有很多系统都是可以运用数字建模的方式来模拟计算的。随着企业数字化开发平台的不断深入和完善,相信今后能更多更好的用数字建模模拟计算的方式来取代传统的整车系统性能试验验证的工作。

参考文献

[1]卢广锋,郭新民,孙运柱,尹克荣,牟晓玉.汽车冷却系统水温对发动机性能的影响.山东内燃机.2002 年3 月第1 期(总第71期).

[2]钱兰等. 壁温对内燃机缸内传热影响的试验研究. 内燃机学报.1999(1).

[3]沈希杰. 发动机冷却水温度的影响. 汽车运输,1991(11) :20-21.

[4]刘毅. 内燃机工作温度对使用寿命的影响. 汽车技术,2000(4).

[5]赫强,梁锋,杨林,卓斌.基于Simulink 的柴油机冷却水温度实时仿真模型.车用发动机.2004年4月第2 期(总第150期).

The Analysis performance of matching high-powered engine cooling system

Zhi Baojing

( Shaanxi Automoblie Group Co.Ltd, Shaanxi Xi'an 710200 )

Abstract:Truck diesel engine cooling system on engine performance and overall reliability and durability have a great impact. Wenwen be a positive match for the study of high-powered engines, the latter established digital model, the product can match the pre-development process, you get the cooling efficiency of the engine cooling system of the preliminary results of the analysis, avoiding late to improve, improve, test verification and time consuming and the cost of waste. Way through the use of digital modeling simulation to replace part of, or even completely replace the vehicle cooling system performance test verification work, not only to reduce test development costs, shorten the development cycle more.

Keywords:heavy duty truck; cooling system; matching calculation; digital model

中图分类号:U464.138

文献标识码:A

文章编号:1671-7988 (2016)05-167-03

作者简介:支保京,就职于陕西汽车股份有限公司。