变压器高压导电杆毛坯精密成形工艺及模具设计

2016-06-19司贞员赵亚中胡占楼河南森源电气股份有限公司刘汀张丽萍河南科技大学

文/司贞员,赵亚中,胡占楼·河南森源电气股份有限公司刘汀,张丽萍·河南科技大学

变压器高压导电杆毛坯精密成形工艺及模具设计

文/司贞员,赵亚中,胡占楼·河南森源电气股份有限公司刘汀,张丽萍·河南科技大学

司贞员,工程师,1999年毕业于郑州工学院机械电子专业,同年进入河南森源电气有限公司工作,主要从事电器产品的工艺设计和产品研发工作。

变压器高压导电杆是用于变压器线圈引出线与外部高压线连接的一个重要零部件,材料是T2铜,要求表面硬度不低于80HBS。采用传统机械加工方法不仅费时、费料,而且还不能保证其硬度指标。本设计采用“四道变形工序”的冷挤压精密成形工艺,解决了其成形和表面硬度问题。同时运用DEFORM软件对成形过程进行有限元模拟分析,确定优化了工艺方案和模具参数,制定了高效率、低消耗的工艺流程。

前言

变压器高压导电杆是用于变压器线圈引出线与外部高压线连接的一个零件,如图1所示,材料为T2铜。该零件属于阶梯轴类零件,它的特征是具有双向台阶,形状细长并且含有两轴对称凸台,具体尺寸如图2所示。从零件的外形来看可以用机械加工、挤压等方法进行加工生产。但是因为其表面硬度要求较高,采用机械加工根本达不到,也不是热挤压和温挤压可以实现的,只能通过冷挤压产生的加工硬化效果来达到,因此采用冷挤压加工是最合适的方案。

工艺分析

制定冷挤压件图

图1 变压器高压导电杆设计图

图2 变压器高压导电杆零件图

图3 变压器高压导电杆挤压件图

考虑到冷挤压的特点,该零件的形状需要作出以下修改:零件上的孔以及螺纹都采用机械加工去完成,需要留适当的加工余量,调整后的冷挤压件图如图3所示。

工艺方案的制定

从该零件的外形来看可以采用圆棒料毛坯进行冷挤压成形,由于其最大直径为φ34mm,最小直径为φ12.5mm,中间直径分别为φ17.5mm和φ20mm。选择毛坯直径时若取最大直径则与最小直径差距太大,会使变形程度加大,不利于冷挤压成形。另外若采用正挤压,坯料长径比不能过大,过大会加大摩擦阻力,增大挤压力,所以也不能取太小的直径。所取毛坯直径应使各工序变形程度较小且不能超出材料的许用变形程度。经计算,取毛坯直径为中间直径φ28mm较为适宜。

该零件可采用两道工序进行挤压成形,1序用正挤压和反挤压同时进行的复合挤压方式挤压出φ12.5mm的小轴端和φ17.5mm的长轴端;2序用正挤压和镦挤压同时进行的复合挤压方式挤压出异形凸台和φ34mm最大台阶轴。在挤压前和工序间采用硬脂酸锌作为润滑剂。

根据经验判断,该方案是能够完成零件的成形工艺的。但该方案成形力会比较大,工序1大小端直径和长度差别较大,会导致小轴端成形不充分,工序2中最难成形的部位即两异形凸台处的成形缺陷会比较大,所以该方案需要重新调整。

工艺方案的优化

考虑到采用两道工序时挤压力较大,且小轴端和异形凸台部分成形效果不佳,且该零件需要在常温下进行挤压,为了减小挤压力和更好的成形,可以将两道工序增加为4道工序 ,即:正挤直径φ12.5mm的短轴端→正挤直径φ17.5mm的长轴端→复合挤压异形凸台→复合挤压直径φ34mm的最大台阶轴。各工序的模拟结果如图4所示。

图4 各工序模拟

工序1和2正挤压时,为了减小挤压力可以在凹模中设置工作带,这样可以减少摩擦接触面积,提高模具寿命。工序3和工序4均为正挤压和镦挤同时进行的复合挤压成形,由于坯料镦挤的阻力要小于正挤压的阻力,坯料在镦挤方向会先填满模腔,为了减慢镦挤填充的速度,在镦挤方向的模腔底面设置阻尼沟,正挤凸台完成后,坯料在镦挤方向还未贴住模腔,这样可以降低挤压力。

从模拟结果中可以得出,工序1挤压力约为800kN,工序2挤压力约为600kN,工序3挤压力约为600kN,工序4挤压力约为1000kN。工序1和工序2压力行程曲线大致呈线性,挤压力比较小,变化均匀,等效应力较小;工序3和工序4挤压力初始时较小为线性变化,而后显著增大后急剧上升,说明挤压到一定程度后难以继续变形,但总体等效应力不大。从模拟结果来看,各工序的成形效果较好,挤压力大小适当,所以该零件采用四道变形工序的冷挤压精密成形方案可行。

模具设计

工序1模具设计

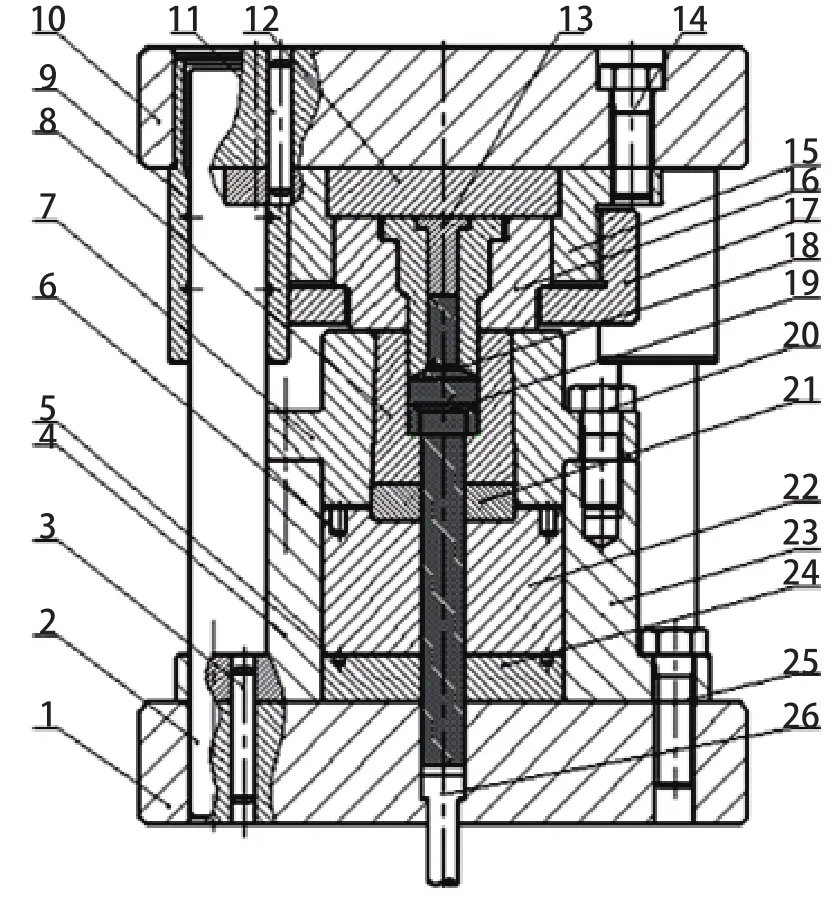

工序1正挤压模总装图如图5所示,上下模通过导柱导套导向,保证了良好的导向精度,凸模12和上垫板8通过凸模固定圈11、法兰盘10以及旋合螺母13连接到上模板,旋合螺母通过螺纹连接到法兰盘上,凸模固定圈固定在旋合螺母和法兰盘之间,这样设计固定可靠,装卸方便,可以提高生产率。

由于凹模模腔较深不便加工,所以采用组合式凹模,将凹模分为上凹模14和下凹模16两部分,并且一同压入到凹模预应力圈4中,然后将预应力圈同固定圈19连接紧固在下模板上,这种凹模结构不但增加强度、便于加工且易于模芯更换,保证了模具合模精度,提高换模速度。

图5 工序1正挤压模总装图

工序2模具设计

工序2正挤压模总装图如图6所示,上模部分只需更换凸模和凸模固定圈,其余部分通用。凸模为便于加工和减小内部与挤压件头部的应力集中,设计成凸模芯棒14和外凸模17组合的凸模形式。由于该工序需要容纳长轴端,凹模为便于加工,分为上凹模16、中凹模19和下凹模22三部分,上凹模和中凹模压入预应力圈5,为减小对下凹模的冲击,在中凹模和下凹模之间加一垫板。

工序3模具设计

工序3复合挤压模总装图如图7所示,上模部分同样只需更换凸模和凸模固定圈。上半部分凹模腔较浅,只需将凹模分为上凹模8和下凹模22。

图6 工序2正挤压模

图7 工序3镦挤压模

图8 工序4镦挤压模

工序4模具设计

工序4复合挤压模总装图如图8所示,其大体设计同工序3。

结论

⑴采用四道变形工序的冷挤压精密成形的工艺方法成形变压器高压导电杆产品,工艺合理可靠,产品性能好,质量高。

⑵基于DEFORM-3D的有限元模拟可以直观地分析坯料的变形和模具的受力情况,是优化成形工艺及模具设计的强有力工具。