粉煤灰对粉煤灰

—污泥陶粒性能的影响

2016-06-18元敬顺李铁华张会芳白启敬谷牧青

元敬顺 李铁华 张会芳 白启敬 谷牧青

(1.河北建筑工程学院,河北 张家口 075000;2.河北张家口市鸿泽排水有限公司,河北 张家口 075000)

粉煤灰对粉煤灰

—污泥陶粒性能的影响

元敬顺1李铁华2张会芳1白启敬1谷牧青1

(1.河北建筑工程学院,河北 张家口 075000;2.河北张家口市鸿泽排水有限公司,河北 张家口 075000)

摘要:为了将固体废物粉煤灰和污泥资源化利用,以粉煤灰为主体材料,污泥为粘结剂,选择碳化硅为膨胀剂,制备了用于高性能混凝土中的陶粒,研究了粉煤灰掺量对陶粒性能的影响.研究结果表明:在焙烧温度为1180 ℃时,主体材料中粉煤灰95%,页岩5%时,可制得颗粒强度达到11.4 MPa,24 h吸水率3.30%,表观密度1270 kg/m3陶粒,达到高强度、低吸水率高性能轻骨料的要求.在同一焙烧条件下,提高粉煤灰掺量可提高颗粒强度,降低吸水率.

关键词:粉煤灰;污水污泥;陶粒;吸水率;颗粒强度;膨胀率

0引言

固体废物是固态或半固态废弃物的总称,包括城市生活垃圾(亦称城市固体废物)、有害有毒固体废物和无毒无害固体废物三大类.无毒无害废物指粉煤灰、建筑垃圾等.污水处理厂污泥也可以被列为固体废物中的一类[1].

粉煤灰污染已成为中国最大的单一固体污染源.我国是一个人均占有资源储量有限的国家,粉煤灰的综合利用,变废为宝、变害为利,已成为我国经济建设中一项重要的技术经济政策[2].位于张家口市沙岭子镇的大唐国际发电股份有限公司张家口发电厂每天粉煤灰回收量超过6千t,尽管已有部分用于商品混凝土、道路路基中等,但由于灰量较大,并没得到全部利用,有待于进一步消纳.

城市污水处理厂的污泥,由于污水处理厂的日益发展,其终端废弃污泥的排放也日益增多,而它的特征是:含水率高难以焚烧,运输成本高,堆放占地面积大,直接填埋则会使填埋场提前报废;污泥微生物、病原体含量高,不加处理,直接施用或弃置会污染食物链;污泥恶臭污染环境,同时向大气排放温室气体(是二氧化碳的20倍);污泥中若含有重金属,如果不加控制使用,可能污染土地,造成不可逆的耕地退化.国外对污泥的最终处置主要采用污泥农用、卫生填埋以及焚烧等方法,目前国内污水厂污泥处置的方法主要有自然堆肥、干燥造粒、石灰消解稳定、污泥制作陶粒、污泥制砖及污泥制水泥和污泥填埋等方法.但有的污水厂的污泥还是以堆存为主,有的甚至任意排放,给周围环境造成严重污染,影响城市经济的可持续发展.张家口的污泥还没有得到资源化利用,脱水后污泥含水率达到75%~80%,脱水后的污泥的最终处置是运到垃圾填埋场.如何安全有效地进行污水污泥处理和处置,既能降低成本,又不引起二次污染,实现污泥的减量化、稳定化、无害化和资源化,是目前环境领域急需解决的问题.

笔者针对张家口市粉煤灰少量利用和污泥的零利用现状,选用粉煤灰和页岩做为主体材料,污泥做为粘结材料,添加微量膨胀剂,制备用于高性能混凝土中的轻骨料—陶粒,使粉煤灰和污泥这两种固体废物转化成为高品位的建筑材料,这对张家口当地合理处置固体废弃物有重要的指导意义.

1试验原材料

本课题的实验原材料有:张家口鸿泽排水有限公司污泥、大唐国际张家口发电厂的二级粉煤灰以及膨胀剂SiC.

1.1原料物理性质

粉煤灰:大唐国际发电股份有限公司张家口发电厂粉煤灰,粉煤灰为二级粉煤灰,比表面积为468 m2/kg,密度为2.2~2.4g/cm3;

污泥:张家口鸿泽排水有限公司污泥,含水率为75.6%.

页岩:张家口尚义县小蒜沟的紫色页岩,经破碎机破碎、球磨机研磨后的页岩0.08 mm方孔筛筛余百分率为16%;

SiC:九零型SiC,黑色粉末.密度为3.10 g/cm3.

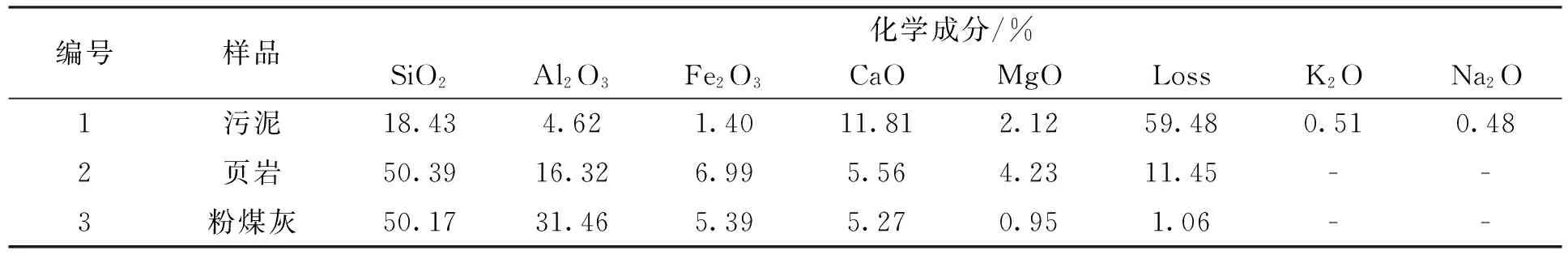

1.2原材料的成分

为进行陶粒的配比设计,笔者将干燥后的粉煤灰、污泥及页岩进行了化学分析,其成分如表1所示.

表1 污泥、页岩、粉煤灰的化学成分分析

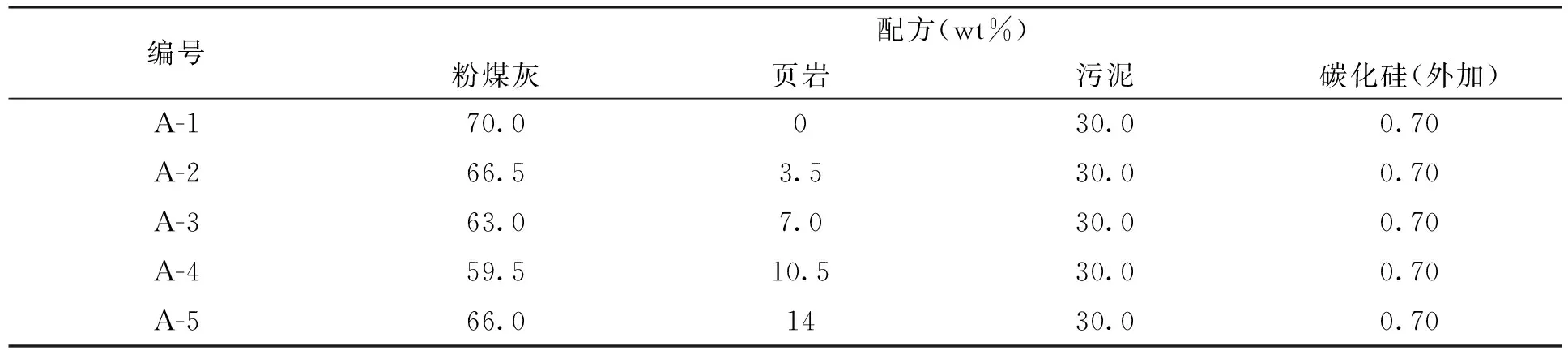

2配方设计

设计配方考虑尽可能消纳粉煤灰,因此主体材料为粉煤灰和页岩,合计占总质量的70%,粘结剂以污泥为主,占总质量的30%,因为膨胀剂碳化硅掺量很少,固采用外加的方法,编号与配方如表2所示.

表2 编号与配方

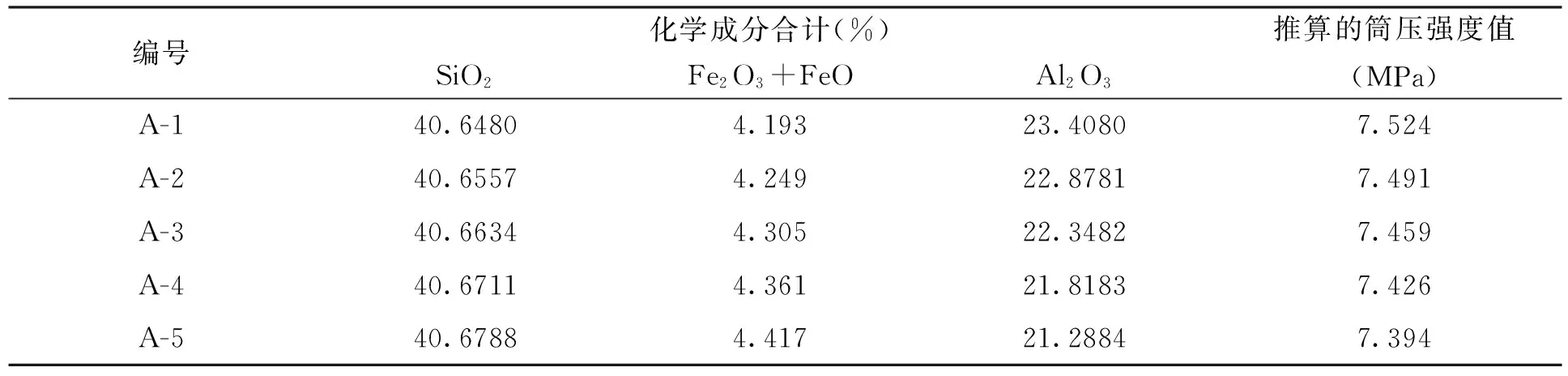

为验证配方拟达到的强度结果,依据公式[3](1)将分析成分带人进行了推算,计算结果列于表3.

fk=1.1013-0.026 SiO2+0.1272(Fe2O3+FeO)+0.0746 Al2O3+0.0065ρ0

(1)

式中fk-陶粒的筒压强度(MPa);

ρ0-陶粒的堆积密度(kg/m3);

SiO2、Fe2O3、FeO、Al2O3-污泥、页岩、粉煤灰的化学成分(%);

拟设计陶粒的堆积密度值为800 kg/m3.

表3 配方与筒压强度关系

由表3可知,随着粉煤灰掺量增加,计算陶粒的强度增加.

3陶粒制备与性能测试

3.1陶粒制备

(1)原料的混合.

将70%的主体材料(粉煤灰+页岩)按照各配方用电子天平准确称量后与30%的污泥一起倒入混合容器中,充分搅拌,将搅拌后的混合料用湿润的毛巾盖好,放置30 min.

(2)成球.

将放置好的混合料用成球机成型,挑选形状较规则且大小较均匀的料球颗粒,在自然环境下干燥,备烧.

(3)料球焙烧过程.

成型的料球先经自然干燥1-2天,以免在入炉烧制过程中因水分过多而开裂.料球经自然干燥之后,放到1600 ℃快速升温节能箱式电炉SSJ-IIE中进行烧结.

焙烧过程严格控制电阻炉的升温速率,其程序分为下列9个阶段:

①0 ℃-100 ℃(15 min);

②100 ℃-200 ℃(4 min);

③200 ℃-650 ℃(20 min);

④650 ℃-烧结最高温度T(升温速度按12 ℃/min计算升温时间);

⑤温度达到T后,恒温12 min再停止加热,使自然冷却;

⑥当温度降到1000 ℃时,开门鼓风,使温度快速降到700 ℃;

⑦温度降到700 ℃后停止鼓风,关门,恒温15 min;

⑧15 min后开门自然冷却到400 ℃;

⑨温度降到400 ℃后可鼓风快速冷却至室温.

3.2陶粒性能测试

(1)陶粒膨胀率的测定方法.

膨胀率是指陶粒烧结后,体积的增加量与陶粒烧结前的体积之比,以百分率表示.采用人工测量的方法:将烧结好并冷却到室温的各组陶粒挑选形状较规则、大小较均匀的10个陶粒,用游标卡尺测出每个粒径d1、d2、d3、d4、d5、d6、d7、d8、d9、d10,取其平均值作为平均粒径D(单位cm,精确到0.001 cm),最后公式计算膨胀率(精确到0.01%),计算公式如下:

a=(D-d0)/d0

(2)

式中:a——陶粒的体积膨胀率(%);

D——烧结后陶粒平均粒径(cm);

d0——烧结前料球的粒径(cm).

(2)陶粒吸水率的测定方法.

陶粒吸水率依据GB/T17431.2-2010《轻集料及其试验方法第二部分:轻集料试验方法》[4]进行了1 h和24 h吸水率测定.

(3)陶粒表观密度的测定方法.

陶粒表观密度依据GB/T17431.2-2010《轻集料及其试验方法第二部分:轻集料试验方法》[4]测试.

地铁使人们出行更加便捷,所以对房价影响较大。小区与地铁站的间距每增加一千米,房价下降356元/m2,对住宅价格影响较显著。交通轨道能使居住区的通达度得到提高,使沿线住房价格得到提高,为开辟和建造新居住区予以潜在的利润保证,开发居住区的最佳位置大多数选择在交通干道两侧和快速路进出口周围区域。

(4)强度的测定方法.

在静压强度测试中,所用仪器为木材万能试实验机,从每组陶粒中挑选形状较规则、大小较均匀的10个,将陶粒颗粒放置在仪器底部平台上,记录各陶粒颗粒破碎时所承受的力F1、F2、F3、F4、F5、F6……F10(单位N),最后以陶粒所承受的力平均值F(精确到0.001 N),除以陶粒的中心截面积作为单粒陶粒的强度.

4试验数据处理与分析

按照上述方法对陶粒性能测试后的结果见表4.根据测试结果,本文分别讨论了粉煤灰掺量对陶粒各个性能的影响.

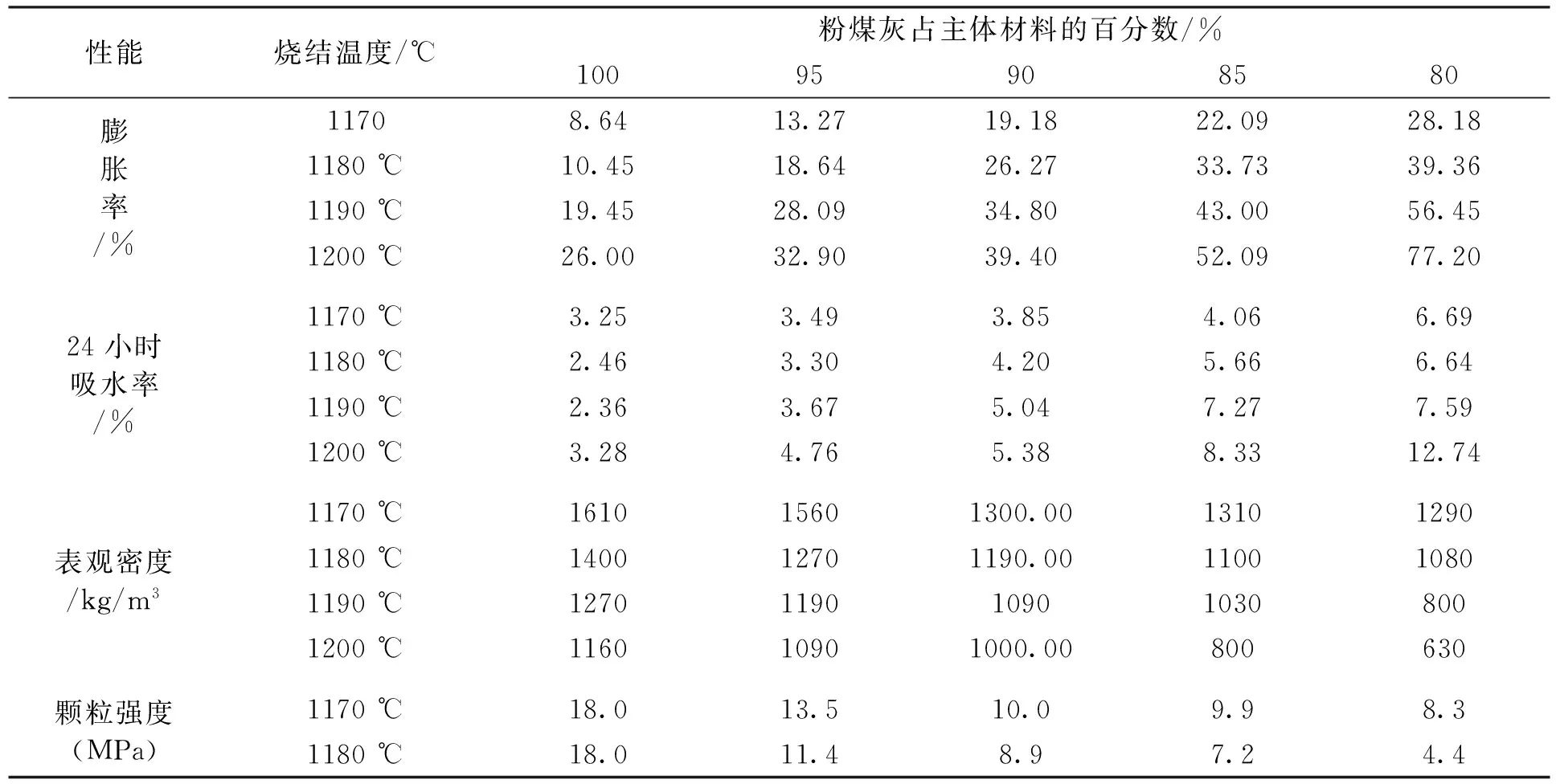

表4 陶粒的性能

4.1粉煤灰掺量对陶粒膨胀率和表观密度的影响

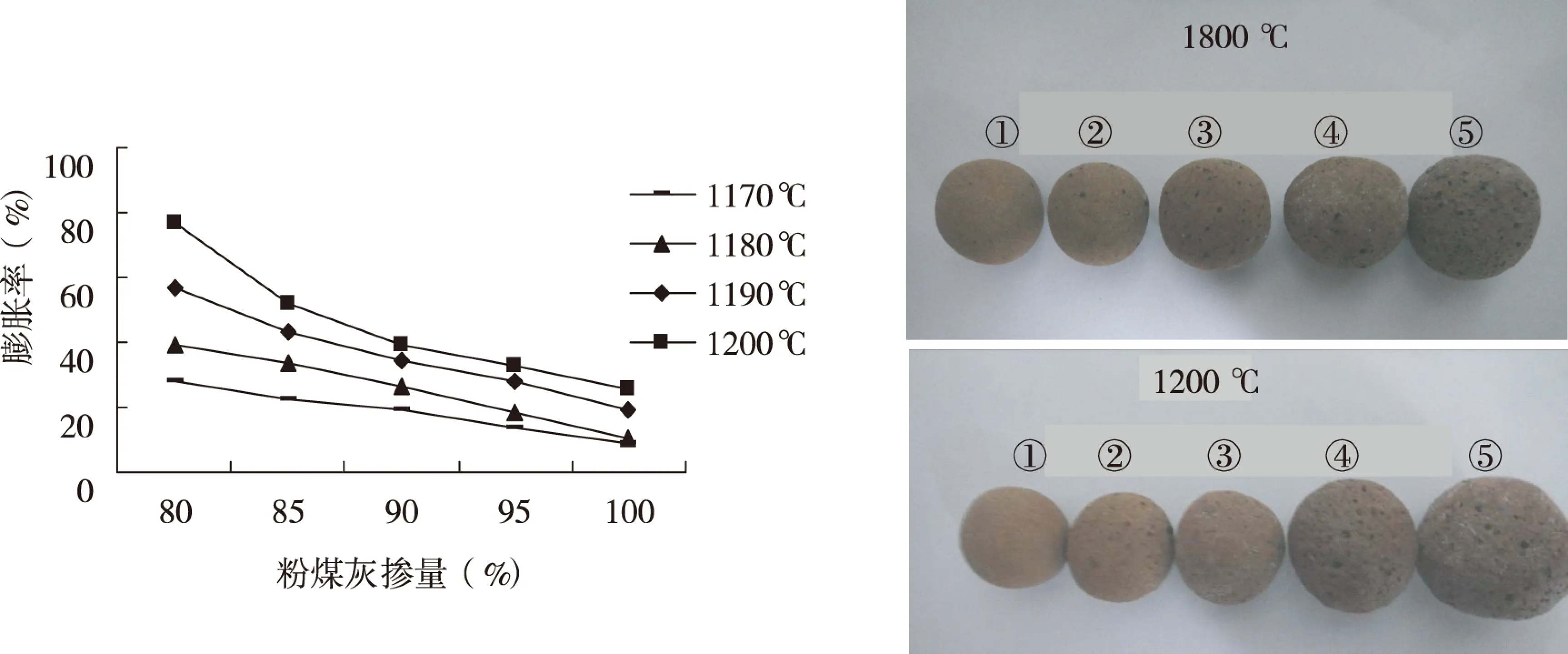

轻骨料与普通骨料最大的不同就是轻质,为了达到轻质的目的,笔者在配料中添加了膨胀剂,因为膨胀率的大小受温度的影响,因此在焙烧时选择了1170 ℃、1180 ℃、1190 ℃、1200 ℃烧结温度,不同温度下粉煤灰掺量与膨胀率的关系如图1所示.

图1陶粒烧结后膨胀率 图21180 ℃和1200 ℃时陶粒膨胀率变化

由图1中可以看出,当温度一定,粉煤灰掺量从80%-100%变化时,陶粒的膨胀率是逐渐下降的,1170 ℃时膨胀率从28.18%下降到8.64%,1180 ℃时膨胀率从39.36%下降到10.45%,1190 ℃时膨胀率从56.45%下降到19.45%,1200 ℃时膨胀率从77.20%下降到26.00%;当粉煤灰掺量一定,烧结温度从1170 ℃~1200 ℃变化时,陶粒的膨胀率是逐渐上升的.由图2也可以直观看出一定温度下陶粒的膨胀率都是随粉煤灰掺量减小而增大的,不同温度对比时(如1180 ℃和1200 ℃),陶粒膨胀率是随温度增大而升高的.

分析以上变化趋势,膨胀陶粒的生成需要同时具备两个条件:一是有膨胀气体产生,二是粘度适宜的液相出现.当粉煤灰百分数从100%-80%变化时,随着粉煤灰的减少,由表2可知,原料中化学成分Al2O3的量减少,陶粒液相粘度下降,则膨胀率越大.

当烧结温度越高时,C与Fe2O3反应生成CO气体的反应就会越彻底,高温下产生的气体量和熔融物越多,并且高温下气体更易逸出,使熔融物膨胀,因此陶粒膨胀率也就越大.

4.2粉煤灰掺量对陶粒吸水率的影响

陶粒的吸水率直接影响混凝土的工作性,当陶粒吸水率过大时,混凝土难以泵送,且会造成混凝土的经时损失较大.而粉煤灰掺量是否会影响陶粒的吸水率,笔者通过建立粉煤灰掺量与吸水率的关系曲线,如图4所示,探讨了陶粒吸水率随粉煤灰掺量、温度变化的规律.

图3陶粒烧结后表观密度变化 图4陶粒烧结后24小时吸水率变化规

由图4可知,当烧结温度一定,粉煤灰掺量从80%-100%变化时,陶粒的吸水率是逐渐降低的,1170 ℃时吸水率从6.69%变化到3.25%,1180 ℃时吸水率从6.64%变化到2.46%,1190 ℃时吸水率从7.59%变化到2.36%,1200 ℃时吸水率从12.74%变化到3.28%;当粉煤灰掺量一定,烧结温度从1170 ℃-1200 ℃变化时,陶粒的吸水率除个别点外,大致也是逐渐上升的.

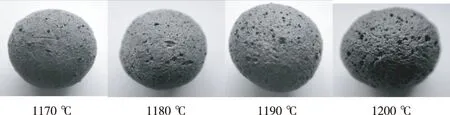

由图5可以直观看出当粉煤灰掺量减少时(A-1~A-5),陶粒表面的孔隙率越来越大,吸水率随之提高.原因是随着粉煤灰掺量增多,料球中Fe2O3的量逐渐减少,烧结过程中产生的气体减少,膨胀率降低,因此气孔率降低,因此,当气孔率降低时,陶粒的吸水率降低.

图5 1200 ℃时陶粒表面的变化

图6 编号为A-4的陶粒在不同焙烧温度下表面的变化

由图6所示,随着温度的升高,料球膨胀率逐渐增大,烧成过程中产生的气体冲破液相,表面气孔较多,使吸水率增大.但当在1180 ℃、1190 ℃时,由于产生的熔融物有在表面形成,导致陶粒表面较光滑,反而使吸水率降低.

4.3粉煤灰掺量对陶粒颗粒强度的影响

陶粒的强度直接影响混凝土的强度,陶粒的强度越高,配制的混凝土强度也越高.由图7可知,当烧结温度一定,粉煤灰掺量从80%~100%变化时,陶粒的颗粒强度是逐渐升高的,1170 ℃时颗粒强度从8.3 MPa变化到18.0 MPa,1180 ℃时颗粒强度从4.4 MPa变化到18.0 MPa;当粉煤灰掺量一定,烧结温度从1170 ℃~1180 ℃变化时,陶粒的颗粒强度是降低的,当粉煤灰掺量最多时,即不含页岩时,颗粒强度几乎相同.

图7 料球烧结后强度变化趋势

分析以上变化趋势,料球中的SiO2和Al2O3在高温下形成的玻璃熔体,会赋予陶粒强度.料球在烧结过程中,会产生部分软化和液相(即产生玻璃熔体),特别是在料球表面液相较多,料球中的SiO2包括石英会与NaOH生成NaSiO3,使陶粒壳层粘性增大,降低了粉煤灰体系的熔点,在表面以玻璃体为主形成一层坚硬的外壳(厚度0.5 mm左右),提高了陶粒的强度.随着粉煤灰掺量从80%-100%变化,料球中SiO2和Al2O3的含量都升高,会生成更多的玻璃体,因此强度随粉煤灰增多而增大.而且气孔率也影响陶粒颗粒强度,由图8也可以看出,随着粉煤灰掺量从80%-100%变化,陶粒剖面的孔隙率越来越小,也可以得出强度随粉煤灰增多而增大.

焙烧温度的提高导致强度呈下降趋势,主要原因是升高焙烧温度提高了膨胀率,膨胀率的提高使得陶粒的孔隙率增加,气孔的存在明显降低了荷裁作用的横截面积,使得固体材料上承担的应力增大,因此强度随膨胀率的增加而降低,也即强度随焙烧温度的增加而降低.

5结论

(1)主体材料中粉煤灰95%,页岩5%,焙烧温度1180 ℃时,可制得颗粒强度11.4 MPa,24 h吸水率3.30%,表观密度1270 kg/m3陶粒,其性能达到高性能轻骨料的要求.

(2)当温度一定时,陶粒的膨胀率和吸水率都随粉煤灰掺量的增多而减小,陶粒的表观密度和强度随粉煤灰掺量的增多而增加.

(3)配比不变,温度在1170-1200 ℃间变化时,陶粒的表观密度、颗粒强度随温度提高而有所下降.

参考文献

[1]赵由才,龙燕.固体废物处理技术进展[J].有色冶金设计与研究,2003,24(3):10~13

[2]刘洁.制革污泥制备陶粒的研究[D].山东轻工业学院硕士学位论文:山东轻工业学院,2011

[3]闫振甲,何艳君编著.轻骨料生产实用技术[M]北京:化学工业出版社,2006:158~164

[4]GB/T17431.2-2010《轻集料及其试验方法》[S].2010.09

Effect of Fly Ash on Properties of Ceramsite with Fly Ash and Sludge

YUAN Jing-shun1, LI Tie-hua2,ZHANG Hui-fang1,BAI Qi-jing1,GU Mu-qing1

(1. Hebei Institute of Architectural and Civil Engineering,Zhangjiakou 075000,China;2.Zhangjiakou Hongze Drainage Co., Ltd.,Zhangjiakou 075000,China)

Abstract:In order to use fly ash and sludge solid wastes as resources,the effect of fly ash volume on ceramsite was investigated by using fly ash as the major raw material,sludge as the binder,and silicon carbide as the expansion agent to prepare ceramsite for incorporation in high-performance concrete.The study results suggest that,with 95% fly ash and 5% shale and at a calcinations’ temperature of 1180 ℃,the produced ceramsite has a grain strength of 11.4 MPa,a 24 h absorption rate of 3.30%,and an apparent density of 1270 kg/m3,satisfying the high-strength and low-absorption requirements for lightweight aggregate with high performance.At a given calcinations’ condition,a higher fly ash volume produces a higher ceramsite strength and a lower water absorption rate.

Key words:fly ash;sewage sludge;ceramsite;water absorption;grain strength;expansion ratio

收稿日期:2015-12-06

基金项目:河北省科技厅重点基础研究项目,项目编号(14963807D)

作者简介:元敬顺(1957-),女,教授,主要从事无机非金属材料和建筑材料教学与研究.

中图分类号:TU 528.041

文献标识码:A