FSAE赛车可调尾翼控制系统样机开发

2016-06-17邓召文陈美兵

邓召文,高 伟,吴 超,李 鹏,陈美兵

(湖北汽车工业学院 汽车动力传动与电子控制湖北省重点实验室,湖北 十堰 442002)

FSAE赛车可调尾翼控制系统样机开发

邓召文,高伟,吴超,李鹏,陈美兵

(湖北汽车工业学院 汽车动力传动与电子控制湖北省重点实验室,湖北 十堰442002)

摘要:可调尾翼控制系统是一项提高赛车弯道操控性和直道极速能力的最新技术。文章在赛车尾翼基础上基于比赛工况确定尾翼攻角组合,根据尾翼运动行程实现执行机构设计;基于嵌入式技术,实现可调尾翼控制系统的软硬件开发,通过车载传感器获取不同工况下车速及制动状态信息;通过控制器计算及逻辑判断,驱动舵机工作,使执行机构带动尾翼实现不同尾翼攻角,达到提升空气动力学性能、实现尾翼智能可调的目的。通过系统样机试验测试表明,根据给定工况的信号变化,系统样机能顺利实现3种尾翼攻角组合变换。FSAE赛车可调尾翼控制系统样机的开发具有一定的应用价值。

关键词:可调尾翼系统;嵌入式开发;舵机;空气动力学;弯道操控性

可调尾翼系统是针对现代汽车最新开发的一款提升车辆行驶稳定性的装置之一,由于该装置具有提升汽车弯道操控性和直道极速能力的优势,所以可调尾翼系统最早应用在赛车设计上。目前,汽车用可调尾翼技术的发展和应用还处在初级阶段,仅仅只有一些相对高级的超级跑车或赛车才装备可调尾翼系统,以适应汽车不同的行驶路况,增加汽车行驶时的操纵稳定性和行驶安全性。国外部分FSAE方程式赛车队已经开始尝试应用这一技术来提升赛车性能,通过对赛车空气动力学套件的主动控制,使赛车获得最佳单圈速度,极大地提升了比赛成绩,如德国GFR赛车队、奥地利TU-G车队、德国KIT车队、澳大利亚的Monash车队等。目前国内关于可调尾翼控制系统的研究较少,但北京理工大学FSAE车队、华南理工大学FSAE车队已开始相关技术尝试。由于可调尾翼系统涉及机械、电子一体化提升的问题,导致该装置的开发难度较大,其中控制器的开发更是制约着可调尾翼系统的发展[1]。目前应用的可调式尾翼控制形式可分为2种:① 主要依靠安装在方向盘或者其他部位的开关控制,驾驶员根据路况和需要在不同时刻启用或者关闭可调尾翼开关,以此来实现尾翼可调;② 依靠车载传感器接收汽车行驶时的各种状态数据,通过ECU进行数据分析判断,电机驱动执行机构工作,最终通过变换尾翼不同的高度和角度来满足汽车不同行驶工况的空气动力需求。

本文在赛车尾翼的基础上,基于比赛工况确定尾翼攻角组合,根据尾翼运动行程实现执行机构设计;基于嵌入式技术,实现可调尾翼控制系统软硬件开发,通过车载传感器获取不同工况车速及制动状态信息,通过控制器计算及逻辑判断,驱动舵机工作,使执行机构带动尾翼实现不同尾翼攻角,达到提升空气动力学性能、实现尾翼智能可调的目的。通过样机试验测试,根据给定工况的信号变化,系统样机能顺利实现3种尾翼攻角组合变换。该FSAE赛车可调尾翼控制系统样机工作稳定,效果较好,基本满足样机开发要求,具有一定的应用价值。

1尾翼攻角组合及执行机构设计

1.1尾翼攻角组合设计

本文设计的FSAE赛车尾翼为多翼片叠加形式,由主翼、第1襟翼和第2襟翼组成,如图1所示,所设计的可变尾翼控制系统通过控制第1襟翼和第2襟翼的协调转动,产生可变诱导气流并使其加速远离赛车尾部,实现赛车不同工况下理想的空气动力学性能[1]。为了满足赛车不同工况对下压力的需求,根据不同工况设计相应的尾翼攻角组合。根据襄阳赛道赛车比赛工况车速范围集中在40~70 km/h之间的特点,要求赛车既要有足够的下压力又要实现尽量小的阻力,必须保证赛车在这个速度区间整车升阻比最大;当赛车速度高于70 km/h时,一方面高速行驶的赛车需要有更大的下压力使其能更稳定地行驶,另一方面赛道弯道较多,高速状态过程较短,赛车随时会制动减速,那么在此速度区间,需要空气套件为赛车提供较大的下压力和较大的阻力,这就要求空气套件处在略微失速状态;当赛车速度低于40 km/h时,空气套件所起到的作用很小,需要尽量减小空气套件的阻力,降低油耗。

图1 尾翼模型

根据赛车实际行驶工况将可调尾翼攻角确定为3种不同组合状态。通过CFD方法计算3种尾翼攻角组合下空气动力学参数,见表1所列。其中在组合3工况下,尾翼受力最大,并将此工况受力条件作为舵机选型及执行机构校核的依据。

表1 3种尾翼攻角组合下空气动力学参数

1.2执行机构设计

根据各翼片之间的相对位置和襟翼运动行程,需要设计2组四连杆机构来驱动整个装置的运动。连杆机构设计的基本问题是根据给定的要求选定机构的形式,确定各构件的尺寸,同时还需要满足结构条件、动力条件和运动连续条件等要求[2]。对于四连杆机构来说当其铰链中心位置确定之后,各杆的长度也就确定了。用作图法进行设计,即利用各铰链之间的相对运动的几何关系,通过作图确定各铰链的位置,从而确定各杆的长度。最终确定2组四连杆机构模型如图2所示。第1组连接驱动部分与第1襟翼,其作用是将舵机产生的力矩传递给后面的翼片机构;第2组连接2片襟翼,其作用是保证2片襟翼协调运动,并保证第1襟翼和第2襟翼运动角度近似为1∶2的关系。

图2 执行机构

为了减小机构尺寸,根据安装位置空间要求,初步确定驱动摇臂EF长度为60 mm,为了避免出现死点等现象,其初始位置必须满足EF垂直于水平方向。利用CATIA草图对四连杆机构进行运动校核,确定四连杆机构各杆长度分别为:EF=60.0 mm,EB=157.9 mm,AB=60.0 mm,AC=162.5 mm,CD=52.0 mm。

2系统软硬件设计

控制器是赛车可调尾翼控制系统的核心部件,它接收来自传感器的各种信号,经过计算和逻辑判断,决定执行机构的工作并控制外围辅助设备的工作状态。

赛车可调尾翼控制器的开发包括硬件和软件2个部分,两者的开发相互联系同时又各有其独立性[2]。结合控制器的硬件开发过程进行软件开发,以满足软件能够应用于特定硬件的目的[3]。赛车可调尾翼控制器需要实现车速计算、制动信号识别、控制舵机、舵机状态检测等功能。

2.1系统硬件设计

系统总电路原理图如图3所示。

图3 系统电路总原理图

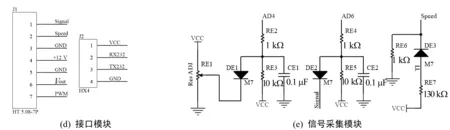

系统采用模块化设计,包括电源模块、串口模块、接口模块、单片机模块和信号采集模块。

电源模块采用12 V的车载供电电源,电源管理模块需要对电池进行电压调节,为各个模块提供准确、可靠的工作电压;主控制模块、电压检测模块以及车速传感器模块需要提供5 V电源,为了提高舵机可靠度,同时保证其能够提供足够的力矩,舵机选用6 V供电;电源模块采用LM2575系列开关稳压集成电路,电源模块整体电源电路设计包括防反接电路、浪涌保护与输入端滤波电路、电压转换芯片电路、输出端滤波电路、电源状态灯与保险电路等。串口模块是计算机工业控制中常用的数字接口之一,传感器采集模拟信号,对信号进行处理,通过串口模块将处理后的信号发送到单片机;MAX232芯片是美信(MAXIM)公司专为RS-232标准串口设计的单电源电平转换芯片,使用+5 V单电源供电。接口模块可以实现串口模块数据信号电平转换,完成不同信号不同速度的匹配,改变数据传送的方式。单片机模块通过采集到的数据及信号的转化,由单片机来调节PWM的脉宽以控制舵机偏转角度,实现尾翼执行机构的驱动。选用MC9S12X128系列,它由16位中央处理单元(CPU12X)、128 kB程序Flash(P-Flash)、8 kB RAM、8 kB数据Flash(D-Flash)组成片内存储器;同时还包括2个串行外设接口(SPI)、2个异步串行通信接口(SCI)、16通道12位A/D转化器(ADC)、1个8通道输入捕捉/输出比较(IC/OC)定时器模块(TIM)和1个8通道脉冲宽度调制模块(PWM)[4]。信号采集模块通过传感器采集输入的车速信号以及制动信号,送到上位机分析处理,从而使单片机进行计算,输出相应的控制方式。

2.2单片机程序设计

系统程序也采用模块化设计,将每个功能模块作为一个子程序,在应用系统中并不是每个功能模块都调用,需要时才调用相应的模块[5]。

系统主控制程序内容包括:

(1)系统初始化。对单片机底层初始化,初始化变量,初始化锁相环、SCI、PWM、脉冲累加器等功能模块。

(2)多次采集制动传感器位置信号,填满滤波缓存,为之后数据处理做准备。

(3)调用延时程序,等待系统稳定,开PIT中断,使能PIT中断,开始进行车速数据采集。

(4)采集车速信号,并进行数据处理,通过串口发送数据到外部显示终端,以进行车速数据的实时监测。

(5)采集制动位置传感器的信号,并进行滤波处理,以滤除杂波,得到可靠的制动位置信息。

(6)根据制动位置信息判断是否已进行制动,在判断出进行制动后,驱动电机到位置1(尾翼攻角组合3,尾翼攻角最大,产生最大下压力和阻力,缩短赛车制动距离。

(7)在判断没有进行制动时,继续再判断车速是否在低速区(赛车速度低于40 km/h),判断成功后,驱动电机到位置2(尾翼攻角组合1,尾翼攻角最小,产生最小下压力,缩短加速距离)。

(8)在判断没有在低速区时,继续再判断车速是否在中速区(赛车速度为40~70 km/h),判断成功后,驱动电机到位置3(尾翼攻角组合2,尾翼攻角中间位置,产生的下压力和阻力适中,升阻比最大,适应赛车稳定行驶);判断失败后,驱动电机到位置4(尾翼攻角组合3,尾翼攻角最大,产生最大下压力和阻力,适应赛车高速行驶(赛车速度高于70 km/h))。

(9)调用延时,等待电机到位,再次采集车速和制动信息。

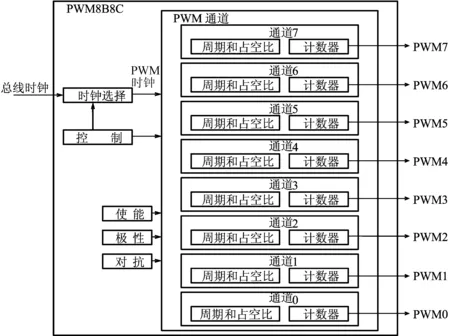

2.3PWM模块

MC9S12X128内置的PWM模块框图如图4所示。

它具有8路8位独立PWM通道,通过相应设置可以变为4个16位PWM通道,每个PWM通道由独立运行的8位通道计数器PWMCNT、2个比较寄存器等组成。通过对各寄存器的参数设置,确定PWM波形的输出周期和占空比,还可以通过通道极性寄存器PWMPOL和居中对齐使能寄存器 PWMCAE设置PWM输出脉冲波形的极性和对齐方式。

图4 PWM模块框图

2.4PWM模块对舵机的控制

根据国外FSAE车队可调尾翼系统设计经验,选用伺服舵机型号为Savox SA-1283SG,输出扭矩为30 kg·cm,满足尾翼最大受力工况扭矩要求。

舵机机械结构如图5所示。

图5 控制系统舵机机械结构

伺服电机的输出转角与输入PWM控制信号的占空比关系如图6所示。

PWM模块对舵机的控制原理如下:

(1)PWM信号输出作用到控制电路板上的信号调制芯片,获得一个直流偏置电压,在伺服电机的控制电路板上有一个内部基准电路,该电路可以产生一个周期为20 ms、宽度为15 ms的基准信号,获得的直流偏置电压与电位器的当前电压进行比较,产生一个输出电压差。

(2)输出电压差的正值或负值输入到控制电路板上确定小型直流电机的正转或反转,当小型直流电动机转速一定时,通过级联的变速齿轮组带动可调电位器旋转,最终使得输出电压差为0,此时小型直流电动机转动到某一位置,并保持该位置停止转动[6-8]。

图6舵机输出转角与输入PWM占空比的关系

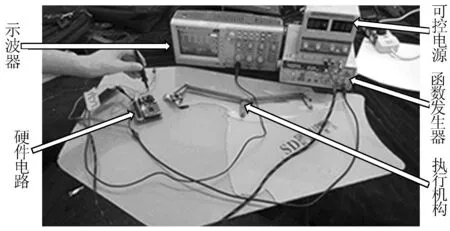

3样机试验测试

样机试验测试过程如图7所示。

图7 工程样机测试过程

通过函数发生器模拟赛车各种车速信号、线性滑动变阻器模拟制动信号,以选取典型车速和制动状态信号作为输入量,送入控制器进行分析计算,控制舵机运动,通过执行机构驱动尾翼样机转动,通过示波器监测PWM的占空比,调整舵机转角输出,试验测试结果见表2所列。

通过样机试验测试,系统软硬件工作稳定,根据给定工况信号变化,系统能顺利进行3种尾翼攻角组合变换,其效果较好,基本满足开发目标要求,系统样机3种尾翼攻角变换如图8所示。

表2 样机试验测试结果

图8 工程样机3种尾翼攻角组合变换

4结论

本文在赛车尾翼基础上,基于比赛工况确定了尾翼攻角组合,根据尾翼运动行程完成了执行机构设计;基于嵌入式技术,实现了可调尾翼控制系统的软硬件开发,设计了电源模块、串口模块、接口模块、单片机模块和信号采集模块,编写了单片机控制程序;通过尾翼工程样机试验测试,根据给定工况信号变化,系统能顺利进行3种尾翼攻角组合变换,系统样机软硬件工作稳定,效果较好,基本满足开发目标要求;系统只实现了开环控制,后期仍需要进一步改进测试,引入更多车辆状态信息,实现闭环控制,以满足精确控制要求。

[参考文献]

[1]倪俊,吴志成,陈思忠.尾翼攻角变化对方程式赛车性能影响的虚拟试验[J].机械设计与研究,2012,28(2):96-99.

[2]郑宏伟,李平康.基于SimMechanics的四杆机构仿真技术研究[J].机电工程技术,2005,34(5):62-65.

[3]曹树华.基于HCS12微控制器的嵌入式系统开发与应用[D].武汉:华中科技大学,2006.

[4]胡金霞.NandFlash在嵌入式系统中的应用研究[D].广州:广东工业大学,2008.

[5]张阳,吴晔,滕勤.MC9S12X128单片机原理及嵌入式系统开发[M].北京:电子工业出版社,2011:210-216.

[6]谢敏.基于MC9S12XS128智能小车控制系统的研究与应用[D].南昌:南昌航空大学,2012.

[7]王辉堂,颜自勇,陈文芗.基于带PWM模块单片机的步进电机细分驱动技术[J].国外电子测量技术,2007,26(3):9-11.

[8]郑泉,杨方廷.车轮随机动载与路面及车速相互关系的研究[J].合肥工业大学学报:自然科学版,2001,24(1):139-142.

(责任编辑胡亚敏)

Development of drag reduction control system prototype for FSAE racing car

DENG Zhao-wen,GAO Wei,WU Chao,LI Peng,CHEN Mei-bing

(Hubei Key Laboratory of Automotive Power Train and Electronic Control,Hubei University of Automotive Technology,Shiyan 442002,China)

Abstract:Drag reduction control system is a modern technology to improve the car corners handling and straight speed ability up to the minute.Based on the rear tail,the combination of tail’s attack angle was determined based on the conditions of the competition,and the executing agency was designed according to the sports travel of rear tail.The hardware and software of the drag reduction control system were developed based on the embedded technology,and the messages of different working speed and braking state were gained by sensor.Through the calculation and logic judgment by controller,the steering engine was driven,and different wings’attack angles were executed by the executing agency,so as to improve the aerodynamic performance and achieve the intelligent drag reduction control.The results of the prototype test show that the system prototype can successfully achieve the combination transformation of three wings’attack angles according to the signal changes of given condition.The development of drag reduction control system for FSAE racing car has better application value.

Key words:drag reduction system;embedded development;steering engine;aerodynamics;corner handling

收稿日期:2015-08-08;修回日期:2015-10-23

基金项目:国家自然科学基金资助项目(51375151);湖北省自然科学基金重点资助项目(2013CFA134);湖北省重点实验室资助项目(ZDK1201504)和东风公司横向课题资助项目(2013003)

作者简介:邓召文(1979-),男,山东安丘人,湖北汽车工业学院讲师.

doi:10.3969/j.issn.1003-5060.2016.04.003

中图分类号:U469.696;U471.23

文献标识码:A

文章编号:1003-5060(2016)04-0445-06