鄂东某铁硫共生铁矿石铜硫浮选优化试验

2016-06-16李鹏飞汤启宙

李鹏飞 刘 曙 汤启宙 王 静

(武钢资源集团程潮矿业有限公司)

鄂东某铁硫共生铁矿石铜硫浮选优化试验

李鹏飞刘曙汤启宙王静

(武钢资源集团程潮矿业有限公司)

摘要鄂东某选厂采用“先磁后浮”原则工艺流程处理铁硫共生铁矿石,生产主产品铁精矿和副产品铜精矿、硫精矿。由于浮选条件的限制,铜精矿品位较低,长期处在14%左右,铜、硫精矿回收率均不高,仅35.14%、39.83%。为改善铜、硫精矿质量,在考察生产现场的基础上,就浮选给矿浓度、药剂制度进行混合浮选、分离浮选试验。结果表明,在浮选给矿浓度30%,混合浮选乙黄药用量80 g/t,2#油用量60 g/t,分离浮选石灰改用B石灰,用量1 000 g/t,活性炭和Z-200用量分别为80,10 g/t基本不变的条件下,原选铁尾矿经1粗1精铜硫混浮、1粗2精铜硫分离处理,可获得铜品位16.55%、回收率69.97%的铜精矿和硫品位41.92%、回收率61.91%的硫精矿。铜、硫精矿质量得到显著改善,实现了该铁矿石铜、硫的有效回收,提高了资源综合利用效率,为挖掘铜、硫精矿潜能提供了技术依据。

关键词铁硫共生给矿浓度药剂制度分离富集

我国单一、高品位磁铁矿石资源非常稀缺,铁硫共生铁矿石分布较为广泛,并常伴生黄铜矿等其他有色金属硫化矿[1]。加强对该类型铁矿石的选别利用,对于缓解铁矿石进口压力具有一定的积极作用。

鄂东某铁矿山井下自产的铁硫共生铁矿石结构较简单,矿物颗粒以半自形—他形粒状为主,其次是交代残余结构、蜂窝状结构、环带结构、压碎结构、填隙结构等。矿石矿物组成简单,金属矿物以磁铁矿为主,黄铜矿、黄铁矿少量。选厂采用“先磁后浮”原则工艺流程选铁,磁选尾矿采用浮选工艺对黄铜矿、黄铁矿进行富集、分离,即先通过1粗1精混合浮选获得铜硫混合精矿,再经1粗2精分离铜硫,但最终铜、硫精矿回收率均较低,造成了资源的浪费。

通过现场考察,发现浮选给矿浓度偏低、药剂制度不合理是造成铜、硫精矿指标不理想的主要原因。为确定合适的药剂制度,进行铜硫浮选试验研究,以提高铜、硫精矿质量,挖掘矿石副产品生产潜能。

1浮选系统现场考察

1.1浮选指标分析

浮选给矿铜、硫物相分析结果分别见表1、表2,铜精矿铜物相分析结果见表3,硫精矿硫物相分析结果见表4,浮选质量指标见表5。

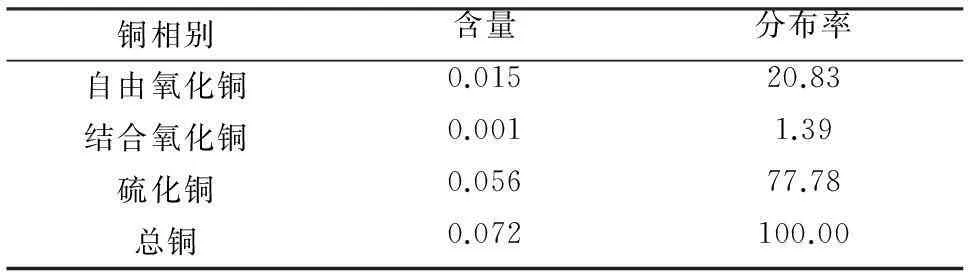

表1浮选给矿铜物相分析结果

%

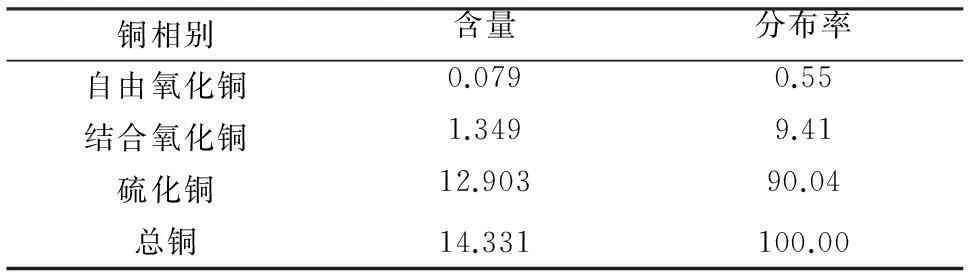

表2浮选给矿硫物相分析结果

%

表3铜精矿铜物相分析结果

%

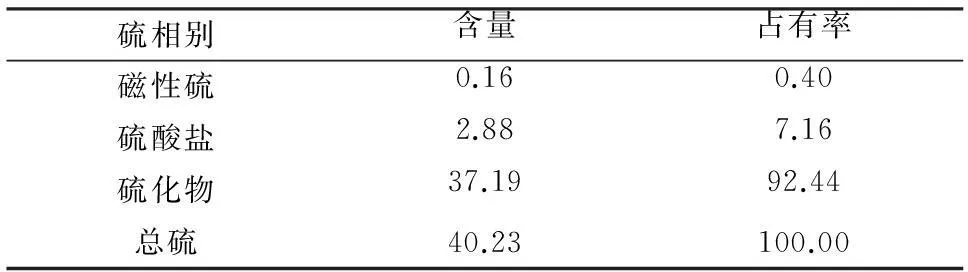

表4硫精矿硫物相分析结果

%

从表1、表2、表3、表4可知,选铁尾矿即浮选给矿中铜主要以CuS的形式存在,铜精矿以回收CuS为主;硫主要在硫化物和硫酸盐中存在,硫精矿主要回收硫化物。

表5浮选给矿、硫精矿、铜精矿质量指标

%

从表5可知,浮选给矿铜品位0.072%,硫品位7.61%,铜精矿品位14.33%,回收率35.14%;硫精矿品位40.23%,回收率39.83%。铜精矿品位偏低,且铜、硫精矿回收率均较低,造成了有用成分的损失。

1.2药剂制度分析

生产现场浮选给矿浓度13%左右,混合浮选粗选捕收剂乙黄药用量47 g/t,起泡剂2#油用量84.8 g/t;分离浮选A石灰(A厂家生产)有效CaO含量30.78%,用量605 g/t,活性炭用量88.3 g/t,Z-200用量10.5 g/t(均为相对浮选给矿)。

跟踪考察发现,给矿浓度和乙黄药用量偏低,2#油用量偏高,A石灰品质差,用量低,影响了铜、硫浮选回收率的提高。

2试验结果与讨论

为确定最佳的浮选条件,分别进行混合浮选和分离浮选条件试验。

2.1混合浮选条件试验

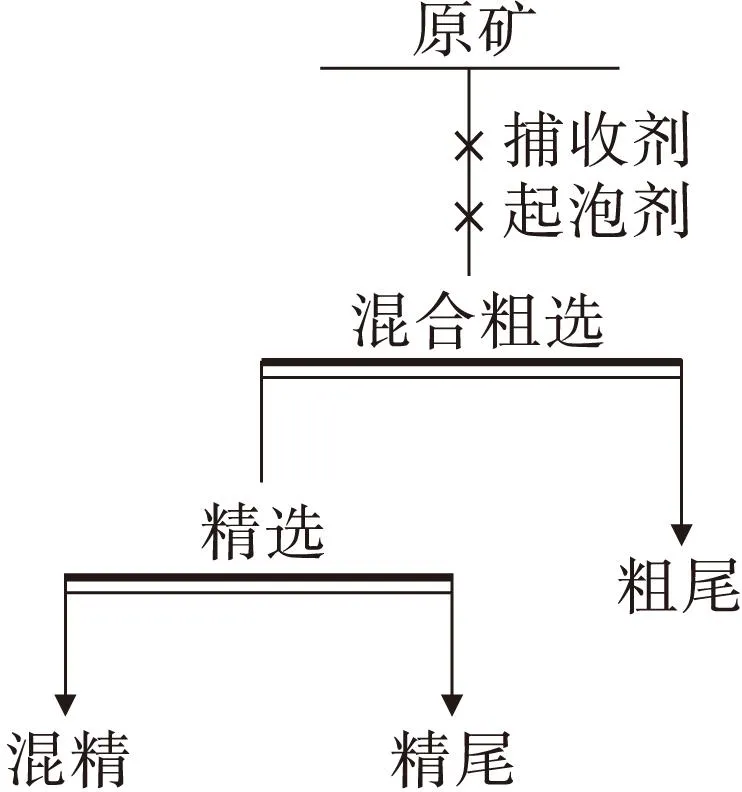

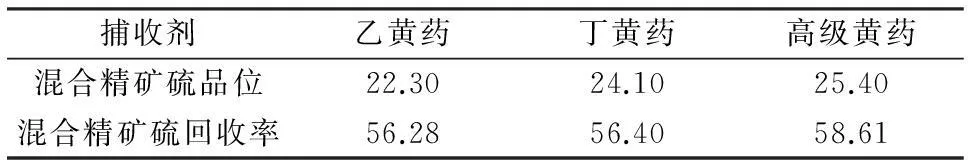

矿样取自生产现场浮选给矿,进行混合浮选条件试验,考察浮选给矿浓度、捕收剂种类及用量、起泡剂用量等对浮选指标的影响。由于铜、硫精矿回收的目的矿物均为硫化矿物,因此用混合浮选精矿硫品位和回收率作为衡量浮选效果好坏的指标[2-4]。混合浮选条件试验流程见图1。

图1 混合浮选条件试验流程

2.1.1混合浮选给矿浓度试验

固定乙黄药用量80 g/t,2#油用量60 g/t,不同给矿浓度时的混合浮选试验结果见图2。

从图2可知,随着给矿浓度从10%不断升高,混合精矿硫回收率逐渐升高,给矿浓度达到30%以后,硫回收率不再上升,并呈微弱的下降趋势;硫品位逐渐下降,给矿浓度达到25%以后,硫品位趋于平稳。考虑到混合浮选应尽可能提高回收率,因此确定给矿浓度为30%。

图2 混合浮选给矿浓度试验结果

2.1.2混合浮选药剂试验

2.1.2.1捕收剂种类及用量试验

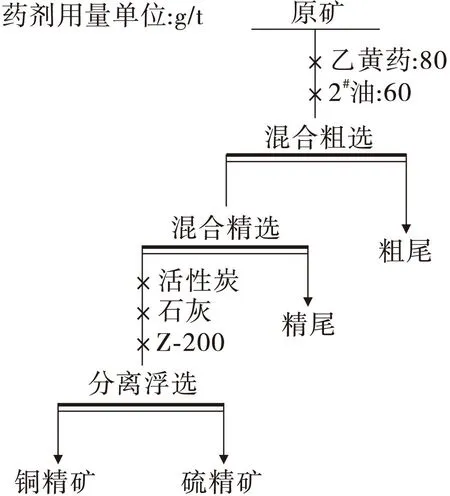

固定给矿浓度30%, 2#油用量30 g/t,捕收剂用量均为60 g/t,进行混合浮选捕收剂种类试验,结果见表6。

表6混合浮选捕收剂种类试验结果

%

从表6可知,以丁黄药和高级黄药为捕收剂,混合精矿硫品位和回收率均略优于乙黄药,但差别较小。考虑到高级黄药价格远高于乙黄药,捕收剂仍选择现场所用的乙黄药。

固定给矿浓度30%, 2#油用量30 g/t,不同乙黄药用量时的混合浮选试验结果见图3。

从图3可知,随着乙黄药用量的增大,混合精矿硫回收率整体呈先升后降趋势,在乙黄药用量为80 g/t时达到峰值;硫品位整体呈下降趋势,在乙黄药用量超过80 g/t后,硫品位下降趋势趋于平缓。为保证回收率并兼顾品位,确定混合浮选乙黄药用量80 g/t为宜。

2.1.2.2混合浮选起泡剂用量试验

固定给矿浓度30%,乙黄药用量80g/t,进行混合浮选2#油用量试验,结果见图4。

从图4可知,随着2#油用量的增大,硫回收率呈先快后慢的升高趋势,硫品位不断下降。当2#油用量超过60 g/t时,硫回收率趋于平稳。综合考虑,确定2#油用量为60 g/t。

2.2分离浮选条件试验

在混合浮选条件试验的基础上,进行分离浮选条件试验,确定适宜的石灰种类及用量和活性炭、Z-200的用量。分离浮选采用“浮铜抑硫”实现铜、硫分离,分离浮选效果以铜精矿或硫精矿品位、回收率为判断依据,试验流程见图5。

图4 混合浮选2#油用量试验结果

图5 分离浮选条件试验流程

2.2.1石灰种类及用量试验

石灰在铜、硫分离浮选中发挥pH调整剂和抑制剂的作用,石灰品质主要由全CaO含量和有效CaO含量判断。有效CaO是指能迅速水解形成Ca2+和Ca(OH)1+的具有活性的CaO,全CaO除有效CaO以外,还包括因煅烧温度不同造成的过烧CaO及少量的碳酸钙、硅酸钙、铝酸钙、铁酸钙等钙的化合物[5]。

固定石灰用量1 000 g/t,活性炭和Z-200用量分别为80,15 g/t,选择3个厂家生产的A石灰、B石灰、C石灰进行石灰种类试验,结果见图6。

图6 石灰种类试验结果

从图6可知,B、C石灰浮选效果均优于A石灰,考虑到分离浮选应尽可能提高品位,因此选用B石灰,其全CaO含量和有效CaO含量分别为63.87%、51.22%,品质较好。

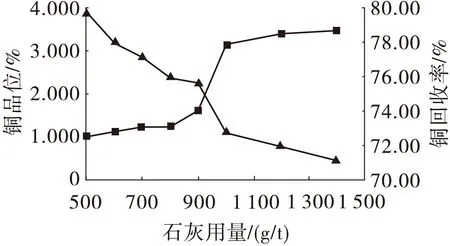

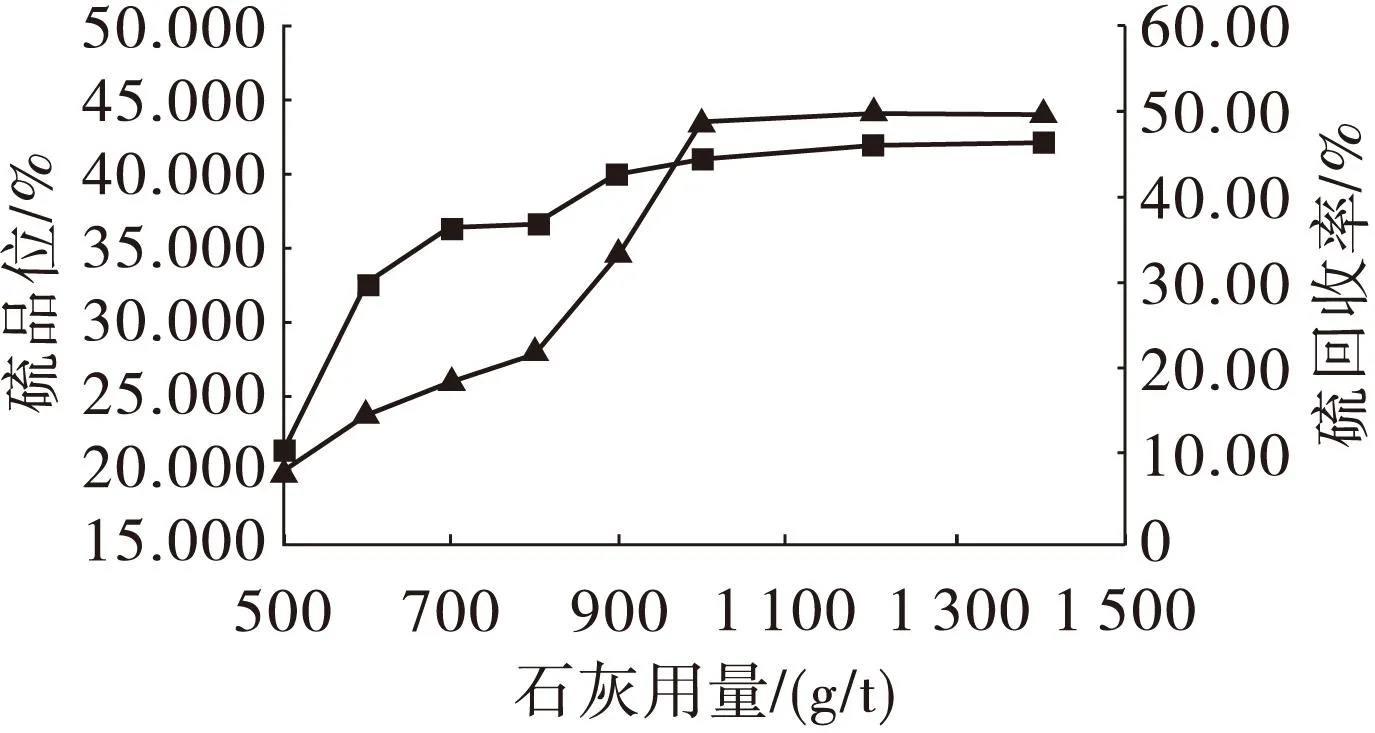

固定活性炭和Z-200用量分别为80,15 g/t,进行B石灰用量试验,结果见图7、图8。

图7 石灰用量对铜精矿指标的影响

图8 石灰用量对硫精矿指标的影响

从图7可知,随着B石灰用量的增大,铜精矿回收率逐渐下降,铜品位呈先慢后快再趋于平稳的上升趋势。B石灰用量超过1 000 g/t后,铜精矿回收率继续下降,铜品位上升趋势由快速转为平缓。综合考虑,B石灰用量选择1 000 g/t为宜,图8从硫精矿指标的角度验证了该结论。

2.2.2活性炭用量试验

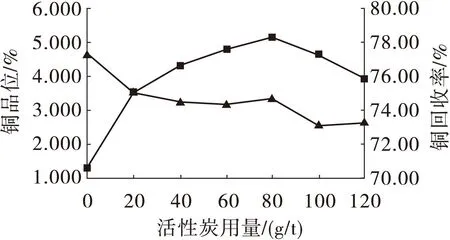

固定B石灰、Z-200用量分别为1 000,15 g/t,进行活性炭用量试验,结果见图9。

图9 活性炭用量对铜精矿指标的影响

从图9可知,随着活性炭用量的增大,铜精矿回收率逐渐下降,铜品位先上升后下降。活性炭用量超过20 g/t后,铜回收率变化不大,当活性炭用量为80 g/t时,铜品位达到最大值,因此选择活性炭用量为80 g/t。

2.2.3Z-200用量试验

Z-200用量试验在B石灰和活性炭用量1 000,80 g/t条件下进行,结果见图10。

从图10可知,随着Z-200用量的增大,铜精矿回收率逐渐上升,铜精矿品位不断下降。综合考虑,确定Z-200用量为10 g/t。

图10 Z-200用量试验结果

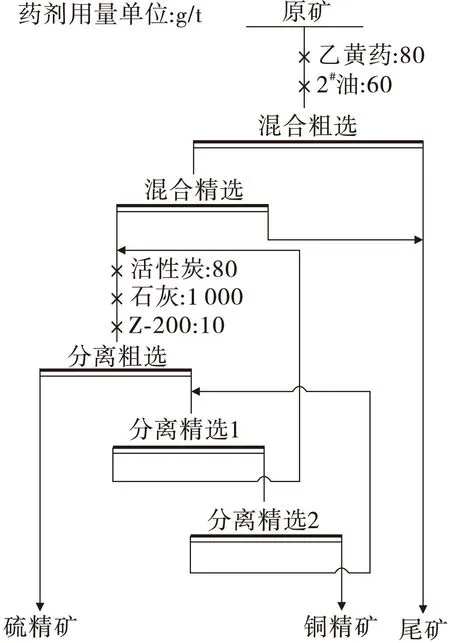

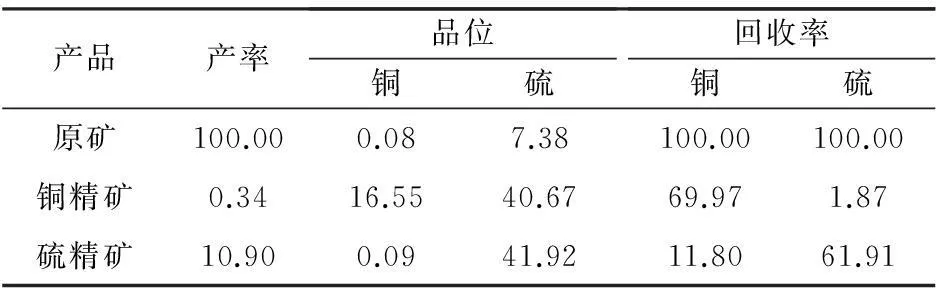

3全流程浮选试验

在条件试验的基础上,进行全流程浮选闭路试验,试验流程见图11,结果见表7。

图11 全流程浮选试验流程

表7全流程浮选试验结果

%

从表7可知,全流程浮选试验可获得铜品位16.55%、回收率69.97%的铜精矿和硫品位41.92%、回收率61.91%的硫精矿。相比原指标,铜精矿品位提高了2.22个百分点,硫精矿品位略微提高,但铜精矿回收率和硫精矿回收率分别提高34.83,22.08个百分点,提高幅度很大。

4结论

(1)鄂东某铁硫共生铁矿石除回收铁外,还综合回收铜、硫。选厂对磁选选铁尾矿采用混合浮选—分离浮选流程获得铜精矿和硫精矿,但铜、硫回收率均较低,分离指标不理想。

(2)通过分析影响铜、硫回收效果的原因,进行浮选条件试验,确定了最佳的浮选给矿最佳给矿浓度30%,混合浮选粗选捕收剂乙黄药用量80g/t,2#油用量60g/t,分离浮选改用B石灰,用量1000g/t,活性炭用量80g/t,Z-200用量10g/t。原选铁尾矿经1粗1精混合浮选—混合精矿1粗2精分离浮选,可获得铜品位16.55%、回收率69.97%的铜精矿和硫品位41.92%、回收率61.91%的硫精矿。

(3)浮选条件改进后,铜精矿回收率和硫精矿回收率分别提高34.83,22.08个百分点,铜精矿品位提高了2.22个百分点,硫精矿品位基本不变,铜硫富集、分离指标得到明显改善,但铜精矿中硫含量仍然较高,需进一步给予降低。

参考文献

[1]龚明光.泡沫浮选 [M].北京:冶金工业出版社,2007.

[2]余祖芳,梁治安,陈晓芳,等.某难选氧化铜矿浮选工艺试验[J].现代矿业,2015(5):76-78.

[3]邵伟华,杨波,戈保梁.某铜铁矿厂降低铁精矿含硫的试验研究[J].矿冶工程,2006(2):48-49.

[4]卫亚儒,李继壁,刘利军.某微细嵌布铜矿的选矿试验研究[J].矿产综合利用,2011(5):31-33.

[5]邱廷省,黄雄,尹艳芬,等.安徽某低铜高硫磁铁矿石选矿试验[J].金属矿山,2014(11):58-61.

(收稿日期2016-02-29)

Copper Sulfur Flotation Optimization Test on an Iron and Sulfur Symbiotic Ore from East Hubei Province

Li PengfeiLiu ShuTang QizhouWang Jing

(Chengchao Mining Co., Ltd., Wugang Resources Group)

AbstractFirst magnetic separation and then flotation principle process processing was used in a plant in east Hubei Province to deal with iron and sulfur symbiotic ore, main products is iron concentrate and by-products is sulphur concentrate, copper concentrate. Because of the limitation of flotation conditions, copper concentrate grade was only about 14% for a long time, copper and sulphur concentrate recovery rate is not high, only 35.14% and 35.14%. To improve the quality of the copper concentrate and sulphur concentrate, on the basis of investigation of manufacturing, mixed flotation and separation flotation tests were conducted on feed concentration and reagent regime. Results show that with the flotation feed concentration of 30%, dosage of ethyl xanthate for 80 g/t, dosage of 2# oil for 60 g/t on mixed flotation, separation flotation switch to B lime and with dosage of 1 000 g/t, dosage of activated carbon and Z-200 is 80,10 g/t respectively, the raw iron tailings via one roughing-one cleaning copper and sulphur mixed flotation, one roughing and two cleaning copper and sulfur separation flotation, copper concentration with copper grade of 16.55% and recovery of 69.97%, and sulphur concentrate with sulfur grade of 41.92% and recovery rate of 61.91% can be obtained. Copper and sulphur concentrate quality improved significantly, effective recovery of copper and sulfur on the iron ore was realized, comprehensive utilization efficiency of resources was improved, provides technical basis to excavate potential of copper and sulphur concentrate.

KeywordsIron and sulfur symbiotic, Feed concentration, Medicament system, Separation enrichment

李鹏飞(1985—),男,助理工程师,436051 湖北省鄂州市鄂城区。