某高浓度尾矿自流管道输送系统的设计

2016-06-16柴清洁周丽圆李小珍

陈 洁 柴清洁 周丽圆 张 燕 李小珍

(北京华德创业环保设备有限公司)

某高浓度尾矿自流管道输送系统的设计

陈洁柴清洁周丽圆张燕李小珍

(北京华德创业环保设备有限公司)

摘要向荣矿业某锌选矿厂尾矿处理原采用普通浓密机+陶瓷过滤机+皮带输送+铲车逐步推进工艺,能耗大,二次污染严重。为解决该问题,设计了高浓度尾矿自流管道输送系统。通过深锥浓密机将尾矿浓度提高至70%以上,利用浓密机与尾矿坝的自然高差,将高浓度尾矿通过管道自流输送2 km至尾矿库进行干排。输送过程主要靠重力势能,无动力输入,能耗低,无二次污染,环保、节能效果显著,可作为该尾矿的干排工艺。

关键词高浓度尾矿干堆自流输送管道输送

传统的尾矿湿法堆放对低浓度尾矿不做任何处理,通过管道直接排入尾矿库,尾矿库上层水通过自然沉淀得以循环利用。当尾矿库承受的负荷达到设计要求时,闭库,进行水土保持、植被恢复、土地复垦。尾矿湿法堆放不但增加了运营成本,而且会造成土壤改性、水土流失、植被破坏、地下水污染等问题,严重危害生态环境。

在选矿流程末端增加尾矿浓密系统,提高尾矿浓度,浓密后的废水全部或部分回用于车间生产,尾矿排入尾矿库,即尾矿干排工艺。该工艺实现了选矿废水闭路循环,提高了废水利用率,干尾矿入库提高了尾矿库安全性能,降低了尾矿库维护运营成本,是一项清洁生产、节约水资源的技术。在解决传统尾矿湿排造成的生态环境破坏、地下水污染、存在溃坝风险等问题方面,具有非常广阔的应用前景[1]。

尾矿浆浓密、脱水后,质量浓度达到70%以上,流动性变差,不利于管道输送,易沉积堵管。采用传统的压滤加铲车或皮带输送运输,易造成二次污染,且运行成本较高。因此,高浓度尾矿浆管道输送技术在一定程度上制约了尾矿干排工艺的发展。

向荣矿业某锌选矿厂尾矿产量3 500 t/d,原采用普通浓密机+陶瓷过滤机+皮带输送+铲车逐步推进工艺处理,能耗大,二次污染严重。针对技术改造要求,设计了高浓度尾矿自流管道输送系统,在深锥浓密机将尾矿浓度提高到大于70%时,利用浓密机与尾矿坝的自然高差,将高浓度尾矿通过管道输送系统自流至1.5 km外的尾矿库干排。

1设计要求

①尾矿固体密度2.47 g/cm3;②尾矿输送量 3 500 t/d;③运行时间330 d/a;④输送浓度≥70%;⑤管道设计寿命10 a;⑥管线路由:浓密机至尾矿坝全长2 km,下向输送,高差100 m。

2设计原则

高浓度尾矿自流管道输送系统设计时,遵照以下设计原则。

(1)通过深锥浓密机将尾矿浓度提高到70%以上,进行尾矿干堆。

(2)设计输送浓度时,在充分满足干堆的条件下,尽可能降低输送难度。

(3)充分利用浓密机与尾矿坝之间的重力势能,降低投资成本。

3设计工艺

3.1输送特性试验

对有代表性的待输送尾矿样进行输送特性试验。

3.1.1输送特性评估

为确定干堆工艺最佳输送浓度及该浓度水平下的输送管径、壁厚及泵压,首先对待输送尾矿样进行固体密度试验、粒级分布试验、多浓度水平的流变试验,沉降试验,塌落度试验。

3.1.2停车再启动特性评估

为确定输送管线在实际敷设过程中的最大容许坡度和将来生产过程中带浆停车的可行性及运行方式,对待输送尾矿样进行安息坡度试验、沉积穿透重试验。

3.1.3磨蚀性评估

进行尾矿样对钢管的磨蚀试验,测定并预测在实际输送过程中管壁每年的磨蚀速率,用于选取输送管道的壁厚裕量。

3.2工艺参数确定

3.2.1最佳输送浓度

尾矿可输送特性试验结果表明,浓度70%的尾矿浆,屈服应力为9.7Pa,表观黏度36.9cP;浓度72%的尾矿浆,屈服应力为22 Pa,表观黏度54.7 cP;浓度75%的尾矿浆,屈服应力为47.2 Pa,表观黏度121.7 cP,即表观黏度与屈服应力随尾矿浆浓度的升高呈指数上升趋势。当浓度达到72%时,尾矿浆表现为高浓度均质不离析伪膏体;当浓度超过72%后,屈服应力随浓度升高急剧增加,在浓度68%~75%范围内,尾矿浆输送阻力受浓度影响较大;浓度超过72%后,尾矿浆沉降速度较慢,浆水分离现象不明显,塌落度为28.8 mm,扩散直径71.1 cm。说明浓度72%的尾矿浆流动特性较好,不易离析,适于干排,因此最佳输送浓度为72%。

在保证干排工艺的要求下,应尽可能降低屈服应力和黏度,使尾矿浆易于输送,大大降低输送难度。

3.2.2安全流速

安全流速是临界沉积流速和过渡流速中的较高值[3]。为确保尾矿浆在输送过程中不沉积,实际输送流速应大于或等于安全流速。

(1)过渡流速。过渡流速是指由层流状态过渡到紊流状态的流速,是矿浆黏度和矿浆屈服应力的函数。其中,黏度和初始屈服应力又是浓度的函数,因此,可根据试验结果和汉克斯公式,建立过渡流速和矿浆浓度的关系。当尾矿浆浓度为72%时,只要流速超过1.2 m/s,尾矿浆即进入紊流状态。

(2)临界沉积流速,固体颗粒在输送中保持悬浮状态而不产生滑动层和淤积层的最低流速。为确保尾矿浆在输送管道长期运行时的稳定性,避免管底严重磨蚀,一般要求实际运行流速高于临界流速。固体颗粒的密度、粒度级配、颗粒沉降系数和输送浓度等均会影响临界沉积流速。根据试验结果,结合沉积流速的计算公式,可以建立沉积流速与浓度的关系。当尾矿浆浓度为72%时,临界沉积流速为1.6 m/s。

(3)安全流速取二者中的较大值并考虑 0.1 m/s的安全系数,确定最佳的安全流速为1.7 m/s。

3.2.3管道规格

结合安全流速,选择外径168 mm、内径155.3 mm的DN150型管道,可满足尾矿输送能力 3 500 t/d的设计要求;管道壁厚6.35 mm,可满足管道承压及服务年限10 a的设计要求。

3.2.4输送能力

输送量3 500 t/d、浓度72%的尾矿浆在DN150型管道中,按1.7 m/s速度输送时,水力损失为38 m/km,输送2 km,需要的能量水头为76 m。输送起点浓密机出口标高1 450 m,输送终点尾矿库库底标高1 350 m,下向高差100 m,完全可以满足输送2 km所需要的能量水头76 m,借助地形条件实现自流输送。

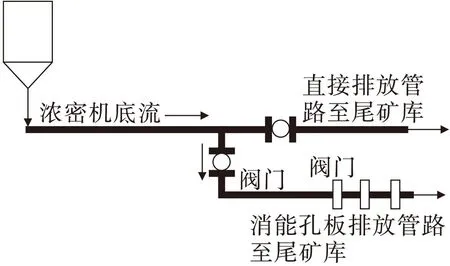

4输送系统

高浓度尾矿自流管道输送系统在输送管路终端设置2条排放管道,一条设有3个消能孔板,另一条直接排放。因输送初期能量水头富裕24 m,需对富裕能量进行消除,防止管内尾矿浆流动过快产生加速流,并在加速流区形成真空,引发汽蚀,快速磨损管道。通过在排放终端管路上安装陶瓷消能孔板消除富裕势能,能有效避免加速流的产生。系统结构见图1。

图1 高浓度尾矿自流管道输送系统结构示意

5结论

基于高浓度尾矿浆的可输送特性,进行合理的高浓度尾矿自流管道输送系统工艺设计,充分利用尾矿坝和浓密机间的重力势能进行无动力输送,提高了传统湿法尾矿管道输送的浓度,极大地回收了尾矿中的水,节能效果显著。

管道输送系统采用DN150型管道,在设计浓度与设计年限内均可实现自流输送。在系统使用初期,配合使用消能孔板,可实现尾矿自坝顶至坝底的自流排放;在系统使用末期,坝底标高接近坝顶标高时,去掉消能孔板,仍可实现尾矿自流排放。

参考文献

[1]吴霜,杨猛.浅谈朝阳市铁矿企业尾矿干排技术及环境经济效益[J].绿色科技,2013(3):210-212.

(收稿日期2016-04-07)

陈洁(1977—),女,高级工程师,100020 北京市朝阳区朝阳门外大街18号。