集装箱顶板整体拉延成形工艺模拟优化

2016-06-15唐荣健陈竟华米琳

唐荣健 陈竟华 米琳

集装箱顶板整体拉延成形工艺具有大幅提高加工效率、节省材料、降低成本等优点,但同时也具有波身深度偏浅、使材料变薄等缺点,因此,部分客户不接受整体拉延成形的顶板。本文针对集装箱顶板整体拉延成形工艺存在的问题,通过有限元数值模拟软件进行仿真模拟分析,获得优化工艺方案,从而为集装箱顶板整体拉延成形工艺的完善提供参数支持和优化依据。

1 集装箱顶板成形工艺发展现状

传统的集装箱顶板加工流程如下:采用拉延模具将单张钢板的5个压筋逐个拉延成形,然后按顶板尺寸修剪四边。随着集装箱生产线的升级换代,生产效率大幅提高,顶板5个压筋逐个拉延成形工艺方案的效率明显偏低。为此,中集集团集装箱控股有限公司率先建造集装箱顶板生产流水作业线,采用流线加工方式,即使用连续板料将5个压筋一次整体成形后,再按顶板长度剪断板料,最后修剪两侧边,从而大幅提高生产效率。

由于各种原因,顶板5个压筋整体拉延成形的尺寸与逐个拉延成形的尺寸相比有所变化,主要原因是前者使压筋深度变浅。尽管整体成形顶板的强度和刚性均能满足集装箱的试验要求,但部分客户仍不接受压筋变浅的顶板。为此,箱厂同时存在两种顶板加工方式,给生产管理和材料替代等带来一系列问题。

2 板料成形数值模拟技术的应用

在板料冲压成形过程中,板料的成形受工艺参数、材料参数、板料尺寸等诸多因素的影响。为获得精确可靠的结果,通常采用试错法,经过反复多次分析(即反复的“设计-分析-再设计”过程),才能得到符合设计要求的方案。20世纪60年代,板料成形数值模拟技术开始兴起。随着有限元技术和计算机技术的不断发展和完善,板料成形数值模拟技术得到快速发展,现已成为模具结构设计研究和冲压成形工艺研究中最活跃的领域,有效地解决了传统试错法耗时长、成本高、对人员经验要求高和产品质量控制难等问题,为工艺方案设计、复杂模具结构设计和工艺参数优化提供有效的新途径。[1]

本文利用Dynaform软件对集装箱顶板整体拉延成形过程进行模拟,分析顶板在整体拉延成形过程中的成形质量和厚度变化、应力应变分布及板材边缘运动变化规律,优化现有顶板整体拉延成形工艺方案,为实际生产提供借鉴和参考。

3 集装箱顶板整体拉延成形工艺模拟优化

3.1 模拟优化方案设计

3.1.1 确定优化目标

通过较低的成本投入生产较好质量的产品是制造业追求的主要目标,特别是对材料成本占比较大的集装箱制造企业来说,更要严格控制材料的使用量,以降低生产成本,提高企业利润;因此,本文对集装箱顶板整体拉延成形的模拟以不增加材料用量为前提,通过优化工艺参数设置来解决当前顶板整体成形工艺存在的问题。

3.1.2 确定模拟优化参数

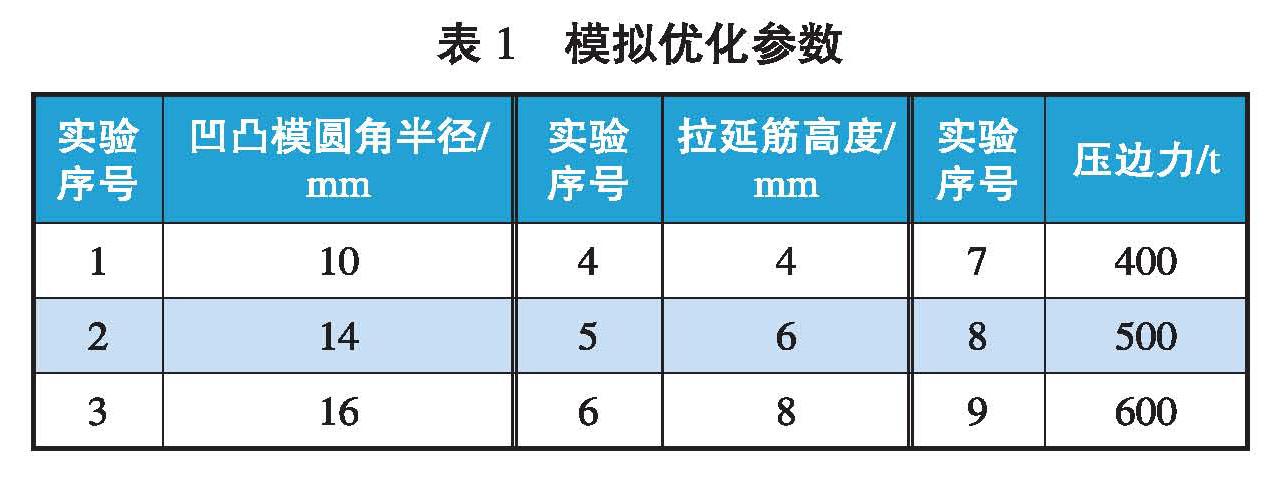

基于拉延成形技术的特点,通过对顶板整体拉延成形典型缺陷的分析及各影响因素的比较,确定本次模拟的顶板拉延工艺方案,分析拉延工艺参数中的凹凸模圆角、拉延筋高度和压边力对顶板整体拉延成形性能的影响(见表1)。

3.2 模拟优化分析

利用Dynaform软件模拟顶板整体拉延成形,根据设计的工艺方案进行相应的建模、网格划分、参数设置、提交运算,并通过软件的后处理功能分析模拟结果。

3.2.1 凹凸模圆角半径对顶板整体拉延成形的影响

根据模拟结果,增大凹凸模圆角半径能在一定程度上减少顶板成形后因波身厚度减薄而出现破裂的情况,并能降低应力在波身位置上的集中程度。不过,凹凸模圆角半径增大,容易在顶板成形过程中造成边部扯料严重,加剧拉延筋处应力集中程度,从而使该处出现破裂;此外,凹凸模圆角半径过大还会造成顶板成形后棱角不明显。为获得较好的成形质量,凹凸模圆角半径取较为合适。

3.2.2 拉延筋高度对顶板整体拉延成形的影响

模拟结果显示,拉延筋高度过低容易使顶板出现起皱现象,而增加筋高会抑制边部板料向中间流动,使得边部板料对中间板料的补偿减少,胀形作用加大,造成波身减薄严重,进而导致板料出现开裂或应力严重集中的现象。当筋高增加到时,拉延筋以外的板料几乎不走料,故合理的筋高应在4~之间,这样既能减少起皱,又可减少波身减薄量,防止开裂。综上所述,拉延筋高度取较为合适。

3.2.3 压边力对顶板整体拉延成形的影响

根据模拟结果,增大压边力可以抑制顶板起皱,并且可以提升板厚的均匀性;但增大压边力容易造成波身减薄严重,使波身位置产生应力集中,并且不利于长度方向上边部板料向中间补充。综合来看,为得到良好的成形质量,减少起皱,保证成形后的厚度以免出现破裂,压边力取较为合适。

3.3 优化工艺方案

通过分析单个工艺参数对顶板整体拉延成形的影响,获得集装箱顶板整体拉延成形优化工艺方案(见表2)。依据此方案进行建模,得到顶板的成形极限图、厚度变化图、主应力分布图和边部走料图。

(1)优化后顶板的成形极限 优化后顶板的成形极限如图1所示。顶板的整体成形性能较好,只在宽度方向出现略微的成形性不足,主要因为该处没有设置拉延筋,成形时拉应力分布不均匀,板料金属流动不一致,在实际生产中可以通过卷料抑制宽度方向的起皱。在长度方向,拉延筋以内的板料变形充分且均匀,拉延筋以外的板料在后续工序被切除,因此,对最终的顶板产品质量影响不大。

(2)优化后顶板的厚度变化 优化后顶板的厚度变化如图2所示。顶板厚度分布比较均匀,拉延筋以内的板料厚度保持在1.94~之间,厚度减薄较明显的位置仍然是波头圆角处,最大减薄率为11%,处于板料安全减薄率范围内。

(3)优化后顶板的主应力分布 优化后顶板的主应力分布如图3所示。顶板成形后基本不会出现应力集中严重的现象,但在波身局部位置仍然存在轻微的应力集中,主要因为波身位置相对于顶板其他位置的板料变形量较大,使得拉应力比较大且容易集中。

(4)优化后顶板的边部走料 优化后顶板的边部走料如图4所示。顶板成形后在宽度方向上走料较多,主要因为宽度方向上只有压边力对边部金属流动起阻碍作用,作用效果有限;但在实际生产中,卷料对宽度方向的走料起到抑制作用,不仅能减少走料量,而且使走料均匀。长度方向上,由于设置拉延筋,加大了边部金属流动的阻力,使得边部金属流动速度趋于一致,故长度方向上的边部走料量较少且均匀。

4 结束语

本文采用Dynaform数值模拟仿真软件对集装箱顶板拉延成形工艺进行模拟,分析主要工艺参数对顶板整体拉延成形的作用规律,得到较为合理的工艺参数组合;从模拟结果来看,优化工艺方案所得到的成形效果较为理想,能改善传统工艺方案存在的问题。虽然该模型仿真研究对顶板整体成形工艺参数具有一定优化作用,但由于时间的限制,未能充分地细化模拟仿真的具体条件。在今后的模拟仿真中,需要继续优化仿真条件,对工艺参数进行细化模拟分析,以获得更加准确的模拟结果,更好地掌握各工艺参数对顶板整体拉延成形的影响规律,从而有效地解决生产中出现的质量问题,推动顶板整体拉延成形工艺走向成熟。

参考资料:

[1] 张彦敏,张学宾,龚红英. 有限元在金属塑性成形中的应用[M]. 北京:化学工业出版社,2010:60-62.

(编辑:曹莉琼 收稿日期:2016-03-23)