影响湿法超声机械镀锌层性能的因素

2016-06-14邵珠恒牛宗伟房友飞

邵珠恒,牛宗伟,孙 鹏,房友飞

(山东理工大学 机械工程学院,山东 淄博 255000)

影响湿法超声机械镀锌层性能的因素

邵珠恒,牛宗伟,孙鹏,房友飞

(山东理工大学 机械工程学院,山东 淄博255000)

摘要:湿法超声机械镀是一种基于超声加工的特种加工方法,该方法利用超声频电振荡信号产生的机械振动进行机械镀,可获得优良的镀层,镀层的耐腐蚀性较好。为了探究影响湿法超声机械镀镀锌层性能的因素,从锌粉粒径、冲击介质以及强化时间三因素进行实验研究。结果表明,随着锌粉粒径的减小,镀锌层的致密性、耐腐蚀性显著增加;随着玻璃珠尺寸的减小,镀锌层表面的粗糙度降低,致密性比较好;随着强化时间的增加,镀层表面质量提高,耐腐蚀性好。

关键词:锌粉粒度;冲击介质;强化时间;耐腐蚀性;表面形貌

引言

机械镀通常在常温下进行,具有能耗低、污染小的优点,在表面处理方面应用广泛[1]。传统的机械镀是在滚筒中进行,只能进行较小尺寸工件防腐处理,限制了工件的种类。为实现大尺寸零件的加工,采用超声机械镀工艺[2],该工艺改变了传统靠机械振动驱使玻璃珠运动的机械方式,通过引入超声波技术将经过活化处理的锌粉高速喷打在工件表面上,以此获得所需的镀层[3]。本文通过探究锌粉粒径、冲击介质和强化时间对镀锌层性能的影响,完善基于超声振动的机械镀工艺。

1实验方法

1.1实验设备及试样制备

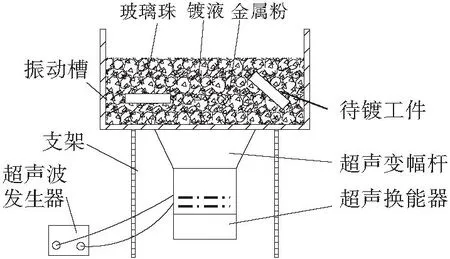

采用的超声机械镀锌设备如图1所示。WT-2500超声波发生器,采用压电式换能器,功率100W、频率28kHz。试样为内外径分别为φ10mm和φ20mm,厚度为2mm的Q235钢垫片,实验中的超声功率为100W。

实验步骤:将经过脱脂、除锈的工件和玻璃珠放入振动槽内,加入适量的水,用硫酸调节pH到1.5~2.5。加入锌粉以及沉积活化剂,启动超声设备,通过超声振动在工件表面获得一定的基层。2min后加入5mL活化剂(由柠檬酸铵、聚乙二醇、硫酸钠、氯化钠、氯化铵及磷酸氢二胺等组成)和2mL沉积活化剂(Sn2+和Fe2+的金属盐)以及锌粉,使镀层厚度增加,如此重复加料获得需要的镀层厚度。最后取出工件清洗、烘干,检测。

图1 超声机械镀锌设备

1.2测试

采用TT260涂层测厚仪,在试样表面选取多点测量镀层厚度。采用FEI Sirion2000电子显微镜及能谱仪观察镀层的表面形貌和断面结构。参照标准GB/T10125-1997进行中性盐雾腐蚀试验,记录试样在5%氯化钠溶液中出现红、白、锈的时间,箱内恒温35℃。采用质量称量法测定镀锌层的致密度。将镀层退镀,在500mL浓盐酸中加入3.5g甲基四胺,再加500mL蒸馏水稀释,放入试样,直至镀层完全溶解不再冒泡为止。称量试样质量。

2镀层性能的影响因素

2.1锌粉粒度的影响

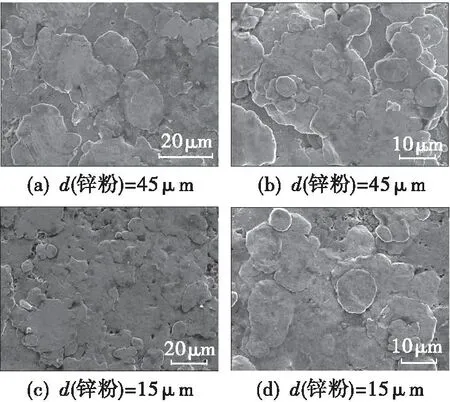

锌粉粒度直接影响镀层的质量,这是由于机械镀锌层是由锌粉颗粒散乱密堆积形成的[4]。采用不同粒径的锌粉获得的镀锌层如图2所示。由图2可以看出,镀件表面均呈银灰色,表面光洁,无起皮、漏镀等缺陷,粒径D=15μm锌粉的镀层表面更光滑细腻。

图2 超声机械镀锌层表面形貌

图3为不同粒径锌粉所得镀锌层的表面形貌。从图3可以看出,D=45μm锌粉的锌镀层表面锌粉团尺寸较大,铺展不均,表面凹凸不平;D=15μm锌粉的锌镀层表面细致光滑,锌粉团尺寸较小,粉团之间连接紧密,间隙较少且小,镀层表面较平整。这是由于镀层由锌粉颗粒或锌粉团镶嵌连接形成,颗粒结合处会产生一定的连接间隙,较小尺寸的颗粒可以对间隙进行填充,使形成的镀层组织结构相对致密。由此可见,小粒径锌粉可使镀层的致密度提高,使镀层表面更光滑。

图3 湿法超声机械镀锌层表面形貌照片

表1是对不同粒径锌粉的锌镀层进行腐蚀试验结果。中性盐雾试验中出现白、红锈的时间越晚,表明镀锌层的耐蚀性越好。从表1可看出,D=15μm锌粉镀层的耐腐蚀性要好一些。这是因为虽然镀层是由锌粉颗粒散乱密堆积形成,但颗粒间存在一定的间隙,而间隙的存在会加快镀层的腐蚀。小粒径的锌粉镀层的耐腐蚀性能较好是因为小颗粒锌粉能够填充使间隙缩小,减小腐蚀液的渗透能力,耐腐蚀性能相应提高。由此可见,锌粉粒径越小,镀层的耐蚀性能越好。

表1镀锌层腐蚀试验结果

d(锌粉)/μmδ(镀锌层)/μmt(白锈)/ht(红锈)/h4527822312984235298423515269426628962722999275

2.2冲击介质的影响

冲击介质的作用是提供锌粉形成镀层的动力,使沉积到工件表面的粉团形成致密的镀层[5]。超声机械镀采用玻璃珠作为冲击介质,在超声振动的作用下,槽内的玻璃珠做小振幅高频振荡,将活化后的锌粉撞击到基体表面,形成致密的镀锌层。

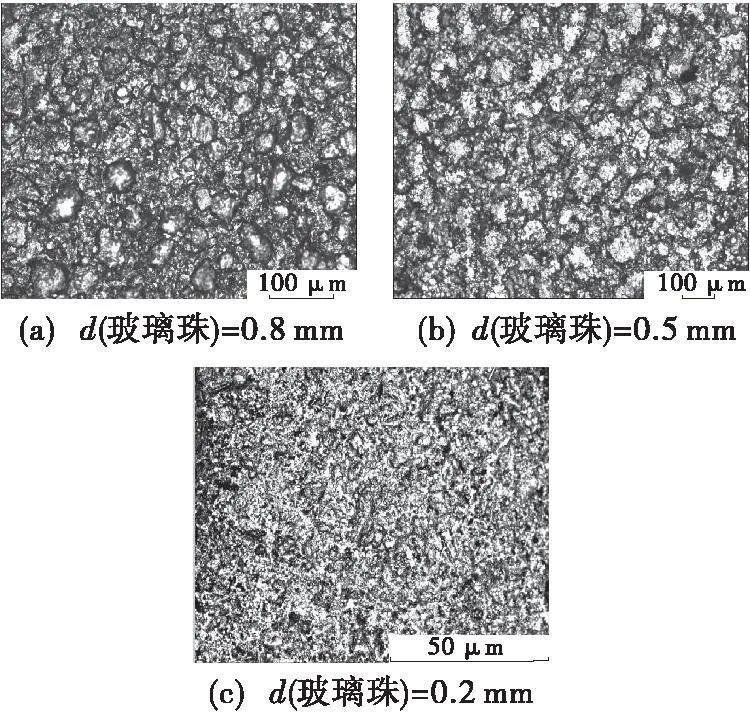

为研究介质尺寸对镀层性能的影响,用规格分别为0.8、0.5和0.2mm的玻璃珠作为介质进行镀锌,然后置于金相显微镜下,观测镀锌层表面形貌,结果如图4所示。

图4(a)为0.8mm玻璃珠所得镀锌层表面形貌,镀层表面的凹坑尺寸较大,深度较深,冲击面较大,但冲击面不连接,之间的模糊边缘区域较多,凹凸不平较明显。图4(b)为0.5mm玻璃珠为冲击介质的镀锌层表面形貌,表面的凹坑尺寸变小、深度变浅,冲击面边缘区域减小,连通的面积增多,镀层的平滑度提高。图4(c)为0.2mm玻璃珠所得镀锌层表面形貌,镀层中凹坑尺寸最小,深度最浅,冲击面成片连接,在同一面上的区域最多,凹凸不平不明显。分析可得,随着玻璃珠尺寸减小,超声机械镀获得的镀层表面更光洁、致密。

图4 不同玻璃珠所得镀锌层表面形貌照片

由于玻璃珠介质对锌粉或锌粉团的作用主要表现为冲击碰撞,只有有效的碰撞才能把锌粉颗粒碰撞到工件表面。小尺寸冲击介质的有效碰撞行为更多,且出现在镀层各位置上的几率相同,这样就能使锌粉均匀连续沉积成层[6]。

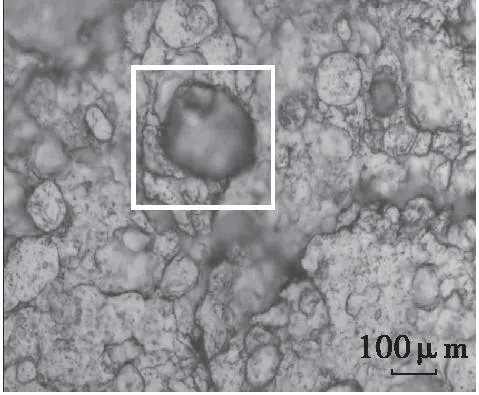

在湿法超声机械镀锌工艺中,一般采用尺寸相对较小的玻璃珠。为探究大尺寸玻璃珠对镀层的影响,用D=0.5mm玻璃珠进行镀锌时,掺杂一颗D=1.5mm玻璃珠,其镀锌层表面形貌如图5所示。从图5中可以看出,镀层表面存在一个较深的凹坑,这是因为玻璃珠粒径增加会减小玻璃珠的振幅,不利于基体表面镀层的形成。

图5 掺杂1.5mm玻璃珠镀层表面形貌照片

2.3强化时间的影响

机械镀工艺中的强化是为改善镀层外观,提高镀层致密度,在机械镀完成后继续振动一定时间的一个重要工序[7]。

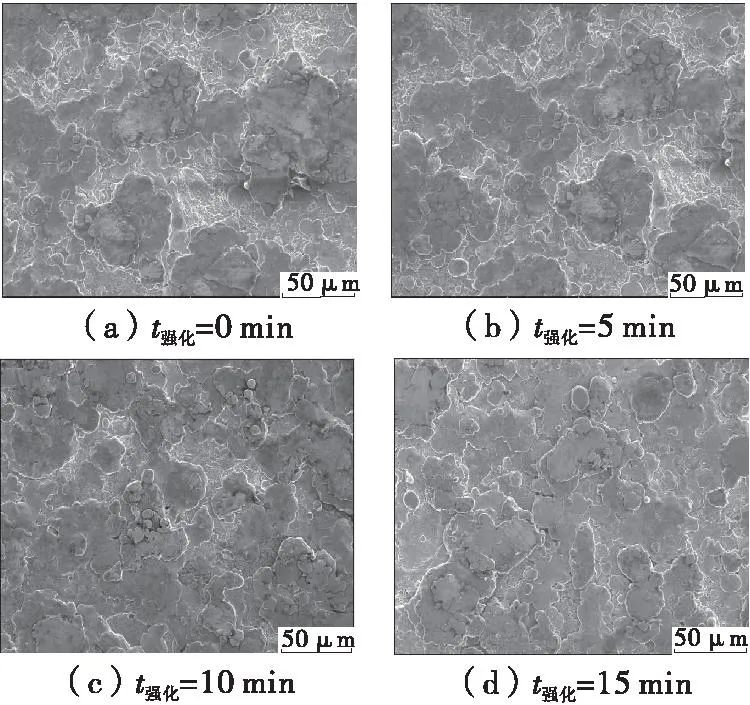

实验设定了4种时间来分析强化时长对超声机械镀镀层性能的影响,分别为0、5、10和15min。镀锌层的表面形貌如图6所示。由图6可以看出,镀层表面均获得一定厚度、覆盖较完整的镀锌层,强化时间不同时,镀层表面的平整度和光滑度不同。图6(a)未进行强化,镀层表面锌粉团未连成片,并有微小的隆起,镀层组织较疏松,易脱落;图6(b)强化T为5min,镀锌层表面粉团沉积较均匀,隆起状减小,镀层组织比图6(a)略微紧密,但镀层表面凹凸不平结构仍较明显;图6(c)强化T为10min,镀层表面锌粉团沉积均匀,隆起状尺寸减小,镀层表面凹凸不平结构进一步减小,平整度提高;图6(d)为强化15min的镀锌层表面形貌,镀层表面粉团紧密连接,隆起状基本消除,镀层表面平整度好。由此可知,一定时长内,随着强化时间的增加,镀层表面锌粉团分布更均匀,隆起状减小,凹凸不平结构减小,表面质量更好。

图6 不同强化时间镀锌层表面形貌照片

随着强化时间的增加,镀层表面受到冲击介质的碰撞次数增加,使形成的镀层在冲击力的作用下压缩变形更加紧实均匀。对四种不同强化时间的镀锌层进行耐腐蚀性能试验表明,随着强化时间的增加,耐腐蚀性能依次提高。由此说明适当增加强化时间,有助于提高镀层的耐蚀性。

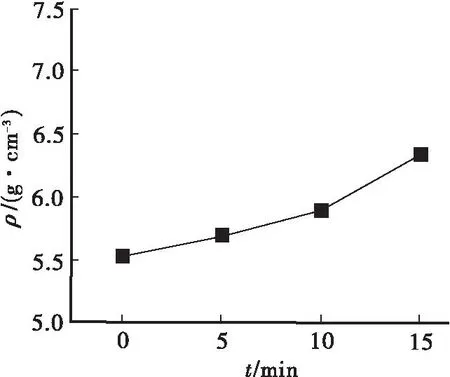

不同强化时间的镀锌层密度如图7所示。由图7可以看出,镀锌层的密度随着强化时间的增加而增加,并逐渐接近锌的密度7.14g/cm3,因此镀锌层更加致密。在形成镀层的渐变过程中,伴随有小颗粒锌粉向间隙移动并填充,使间隙位置缩小[8]。但由于前期的振动使得大多数锌粉颗粒变得紧实并处于相对固定的位置,而增加强化时间就会使镀层再次受到长时间的冲击,在反复冲击下,锌粉颗粒发生变形,颗粒排列密集,相互间的间隙缩小,形成致密性的镀层。

图7 镀层密度随强化时间的变化

3结论

超声机械镀技术能获得性能优异的镀层,是一种绿色镀锌技术。影响镀锌层的因素很多,本文重点探究锌粉粒径、冲击介质和强化时间对镀锌层的影响,结果表明:为获得致密性和耐蚀性好的镀层可以采用小粒径的锌粉以及小尺寸的冲击介质,而在施镀后适当的强化可有效地提高镀层的致密性。

参考文献

[1]李广敏,牛宗伟,董海清,等.机械镀锌技术研究进展及展望[J].山东理工大学学报,2012,26(5):26-29.

[2]Komarov S V,Son S H,Hayashi N.Development of a novel method for mechanical plating using ultrasonic vibrations[J].Surface & Coatings Technology,2007,201:6999-7006.

[3]牛宗伟,徐明玉,孙鹏.超声振动对机械镀锌层的性能影响[J].电镀与精饰,2015,37(2):5-7.

[4]王胜民,赵晓军,何明奕,等.锌粉颗粒形状对机械镀锌层性能的影响[J].材料工程,2009,(11):84-87.

[5]王胜民,何明奕,赵晓军,等.机械镀锌冲击介质的选择[J].电镀与涂饰,2006,25(3):23-25.

[6]何明奕,刘丽,王胜民,等.机械镀原理及应用[M].北京:机械工业出版社,2003:56.

[7]范振涛,彭增华,王胜民,等.机械镀锌中强化时间对锌镀层性能的影响[J].材料保护,2009,42(12):4-6.

[8]赵增典,陈磊,李德刚,等.机械镀镀层与金属粉末相关性的研究[J].材料保护,2008,41(8):64-66.

Influencing Factors of the Performance of Wet Ultrasonic Mechanical Zinc Coating

SHAO Zhuheng,NIU Zongwei,SUN Peng,FANG Youfei

(College of Mechanical Engineering,Shandong University of Technology,Zibo 255000,China)

Abstract:Wet ultrasonic mechanical plating is a special processing method based on ultrasonic machining.In this method, mechanical vibration produced by electrical oscillation signal of ultrasonic frequency is used for the mechanical plating,thus,coatings with excellent performance and high corrosion resistance can be obtained.In order to study the influencing factors of the performance of zinc coatings obtained by wet ultrasonic mechanical plating experiments and study are carried out from three factors(zinc powder particle size,impacting media and strengthening time).Results showed that: with the decrease of zinc powder particle size,the coating density and corrosion resistance would increase, while significantly;with the decrease of glass bead size,the coating surface smoothness would increase, while the coating compactness would become better;with the increase of strengthen time,the coating surface quality would improve,and the corrosion resistance was good.

Keyword:zinc powder particle size; impacting media; strengthening time; corrosion resistance; surface morphology

doi:10.3969/j.issn.1001-3849.2016.05.001

收稿日期:2015-11-23修回日期:2016-01-05通讯作者:牛宗伟

基金项目:国家自然科学基金(项目编号51005140)、山东省自然科学基金(项目编号2015ZRB01917)和山东理工大学青年教师发展支持计划经费资助

中图分类号:TQ153.2

文献标识码:A