余热锅炉优化改造可行性探讨

2016-06-13项建伟

项建伟

(浙江浙能镇海发电有限责任公司, 浙江宁波 315208)

余热锅炉优化改造可行性探讨

项建伟

(浙江浙能镇海发电有限责任公司, 浙江宁波 315208)

摘要:介绍了燃气轮机余热锅炉的系统和不同模式运行下的性能参数,提出优化改造的方案,根据性能参数和实际的结构布置对改造方案进行了分析和计算,最终优先考虑采用保留现有除氧方式供热水的改造方案。

关键词:余热锅炉; 排烟温度; 改造

某300 MW燃气-蒸汽联合循环电站由2台100 MW燃气轮机(简称燃机)发电机组,2台立式、无补燃、单压余热锅炉和1台100 MW蒸汽轮机发电机组组成。燃机是由美国GE公司提供的PG9171E机组,为重载、单轴、快装式的发电机组。原燃机机组设计燃料为180重油,由于重油的含硫量较高,考虑到受热面的低温腐蚀,设计的余热锅炉排烟温度较高。经过改造后天然气作为燃料,机组运行时余热锅炉出口排烟温度和现设计燃烧天然气的发电机组相比,排烟温度高了70 K左右,严重影响了机组运行的经济性。为了优化机组运行,降低余热锅炉排烟温度,提高机组经济性,提出了余热锅炉优化改造。

1余热锅炉系统及主要参数

1.1 余热锅炉系统

该余热锅炉为立式无补燃单压强制循环,露天布置,由荷兰NEM公司设计制造,部分承压部件由国内锅炉厂制造。受热面自下而上依次为高压过热器1、高压过热器2、高压蒸发器、高压省煤器、低压蒸发器。每台锅炉有独立的汽包、除氧器,但共用一个连排扩容器、定排排污扩容器和疏水扩容器。

锅炉总长53.349 m,总宽13.3 m,汽包中心标高23.6 m,除氧器中心标高29.925 m,旁路烟囱标高40 m,主烟囱标高100 m(地坪标高5 m)。高压过热器1、高压过热器2、高压蒸发器、高压省煤器、低压蒸发器都是箱式水平布置,通过箱体,全部受力由大板梁承受,锅炉能自由向下膨胀,受热面都是翅片管,错列布置,高压蒸发器和低压蒸发器为顺流布置,其他为逆流布置。

余热锅炉进口与燃机排气烟道相连接,通过燃机排气余热加热凝结水产生过热蒸汽供汽轮机发电。凝结水通过除氧器除氧再经低压蒸发器循环加热,经给水泵补水到汽包,再经高压蒸发器循环加热成湿蒸汽,在汽包中汽水分离后,饱和蒸汽通过导汽管到高压过热器2,再经减温水调节后到高压过热器1,出来的过热蒸汽经过主蒸汽管道到汽轮机。

1.2 主要技术参数

根据机组运行后的热力试验和计算,不同环境温度下余热锅炉的各运行技术参数见表1。

表1 主要技术参数

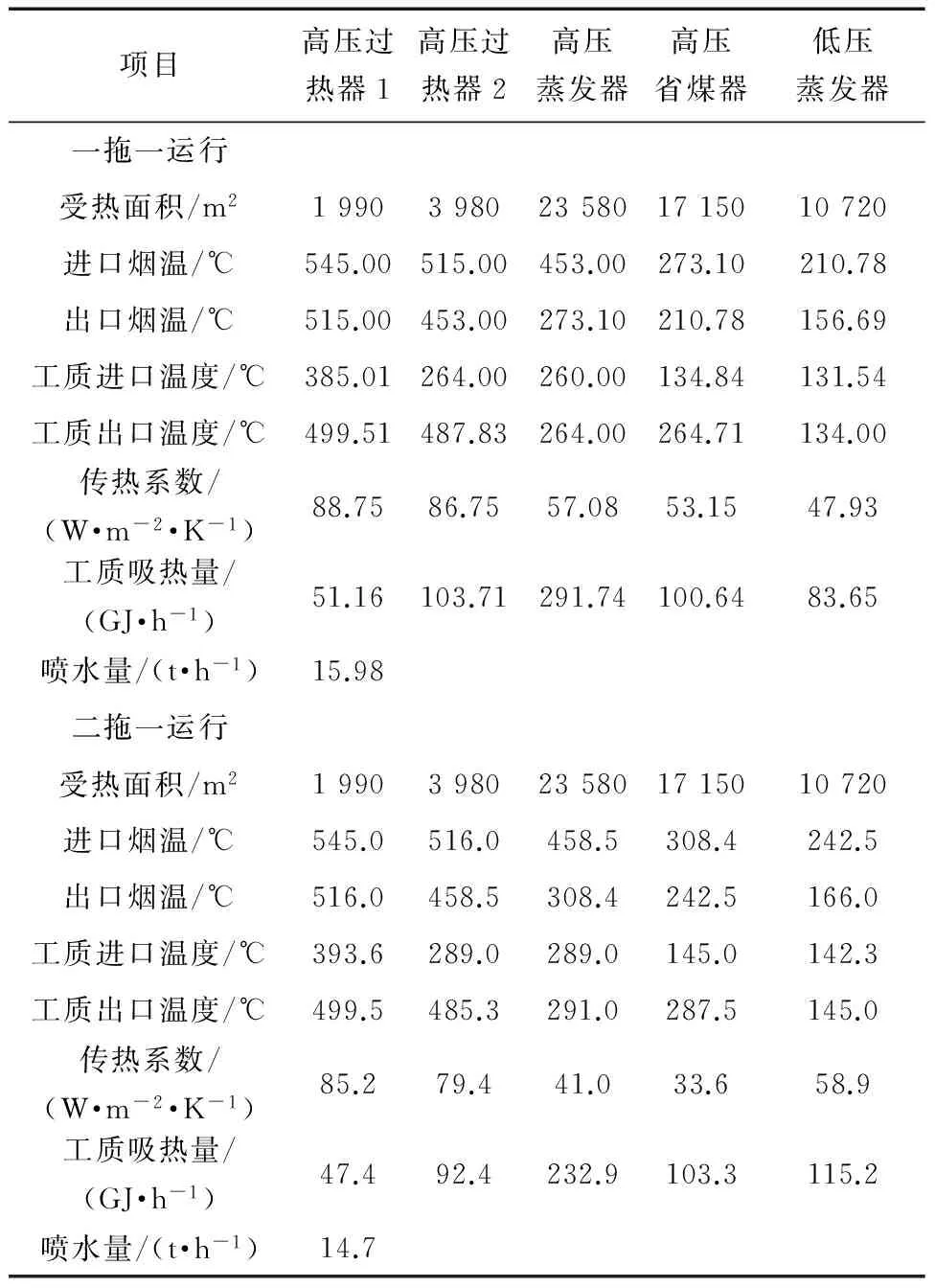

2余热锅炉不同运行模式下的性能参数

为了建立热力计算模型,进行了燃烧天然气条件下的余热锅炉测试,分作一拖一和二拖一运行两个工况,测量了余热锅炉各级受热面进出口烟温以及工质参数,根据实测的参数建立了热力计算模型,结果见表2。根据实测和DCS数据显示,一拖一运行时,余热锅炉入口烟温为545 ℃,排烟温度为156.7 ℃;二拖一运行时,余热锅炉入口烟温为545 ℃,排烟温度为166.0 ℃。

表2 不同运行工况下余热锅炉性能参数

3余热锅炉优化改造的目的

为了使燃机的排气余热能够在余热锅炉中充分利用,应尽可能降低排气离开余热锅炉时的温度值。

优化改造余热锅炉时,追求的目标是:(1)提高余热锅炉的当量效率;(2)燃气侧的压力损失小,以防燃机的功率和效率下降过多。事实上这两个目标很难同时满足,因为余热锅炉内的换热过程属于低温换热范畴,几乎全部依靠对流换热的作用。为了提高余热锅炉的当量效率,就必须尽可能地减少排气的温度,这样就会导致换热面积增大,燃气侧的流阻损失会相应地增高。为了减少流阻损失,燃气的流速应该取得低一些,但是低的燃气流速却会降低燃气的表面传热系数,从而促使换热面积增大。

余热锅炉优化改造时,节点温度应控制在8~20 ℃:节点温差减少时,余热锅炉的排气温度会下降,燃气的放热量将加大,蒸汽产量会增加,总的换热面积要增大,余热锅炉的投资费用和单位热回收费用都会增大。接近点温差应控制在5~20 K:接近点温差增大时,余热锅炉的换热面积和投资费用会增加;但是为了防止低负荷工况下或启动期间省煤器内可能发生汽化现象,有必要在设计时使接近点温差取得大些。

余热锅炉优化改造时,燃机的背压控制在1.40~3.43 kPa。注意减少余热锅炉的压力损失是需要综合研究的问题,因为燃机的背压每提高1%,机组的功率会下降0.5%~0.8%,当选用节点温差小的余热锅炉时,受热面积就会增大,流阻损失随之加大,就出现了一个促使联合循环效率下降的负效应。应该从联合循环效率和比投资费用最优化的角度来考虑余热锅炉的优化改造汽水系统方案。考虑节点温差、接近点温差以及流阻损失对换热面积的影响关系。

4余热锅炉优化改造方案

4.1 方案的设想

机组实际运行时,余热锅炉排烟温度为160 ℃左右。如果能降低排烟温度,则具有明显的节能增效潜力。为了更好地利用回收这部分热量,考虑了3种改造方案:(1)增加主蒸汽蒸发量来增加发电量或供热;(2)增加中压蒸汽受热面供热;(3)增加低温受热面供热水。

4.2 改造的限制因素

通过收集机组的运行数据和现场实际计算、测量后发现,根据机组现有设计与结构,余热锅炉优化改造的限制因素主要是:高压蒸发器和低压蒸发器的节点温差(蒸发器出口烟温与蒸发器出口工质温度的差值);省煤器接近点温差(省煤器出口水温与相应工作压力下饱和温度的差值);受热面系统烟阻的增加;受热面的空间限制以及承重限制等四个方面,其中最主要的限制因素是高压蒸发器和低压蒸发器的节点温差。余热锅炉一般设计时通常取节点温差为8~20 K,而经测量机组现有余热锅炉运行参数的节点温差正好在8~20 K[1]。

以二拖一运行为例,目前高压蒸发器出口工质温度为291 ℃,烟气温度为308.4 ℃,节点温差为17.4 K,处于合理设计范围内;而一拖一运行的节点温差更小,只有9.1 K。如果增加蒸发量,将导致节点温差降低,高压蒸发器无法正常工作。解决高压蒸发器节点温差限制的方法是降低高压蒸发器运行温度,即降低汽包压力,但目前一拖一运行时的汽包压力只有4.5 MPa左右,运行时汽轮机的调门已全开,因而不具备更低压力运行的条件。

低压蒸发器的节点温差则限制了低压蒸发器的出口烟温,即限制了排烟温度的高低。以二拖一运行为例,低压蒸发器出口工质温度为145 ℃,烟气温度为166 ℃,节点温差为21 K,与设计范围非常接近(一拖一运行的节点温差为22.7 K)。为了保证除氧系统的正常工作,进入除氧器的蒸汽温度需要142.4 ℃(对应除氧器工作压力0.29 MPa的饱和温度),与实际工质温度差距很小。因此,如果在低压蒸发器前增加工质吸热量,使得烟气温度降低,将会导致低压蒸发器吸热量减少,工质出口温度降低,最终导致进入除氧器的蒸汽温度过低,除氧器将无法正常工作。

如果要解决低压蒸发器节点温差限制的方法,可以考虑除氧器化学除氧等其他除氧方式,但要拆除低压蒸发器受热面。

根据测量和热力计算,结合现有余热锅炉的设计与结构,增加蒸汽流量发电或供热的方案受限制于高压蒸发器的节点温差限制是不可行的。根据机组实际一拖一运行,省煤器后的烟气温度有210 ℃左右;低压蒸发器后的烟气温度有156 ℃左右,因此烟气的余热用于加热水来供热水比较理想。

5余热锅炉烟气余热供热水方案

余热供热水是利用燃机烟气余热,在烟道尾部加装低温加热器加热工质达到用户的使用要求。综合现场条件与实际情况,有两种供热水方案可供分析选择:(1)保留现有除氧器除氧方式供热水;(2)改造现有除氧器除氧方式供热水。

5.1 保留现有除氧器除氧方式供热水

由于排烟温度受到低压蒸发器的节点温差限制,低压蒸发器后的烟气温度只有156 ℃左右,因此热水温度不可能高于低压蒸发器后的烟气温度。选取热水参数以140 ℃、0.7 MPa计算(增加一组热水受热面15 008 m2),热平衡计算见表3。

表3 热平衡计算

这种供应热水方案具有改造周期短、费用低、设备改动少,以及对原锅炉系统没有干扰等优点,系统烟阻增加有限,只要解决低温加热器承重问题就可实现改造。拟采用的低温加热器(热水加热器)布置方式见图1。

经过计算,余热锅炉布置低温加热器加热热水,低温加热器出口排烟温度为90 ℃时,单台炉运行最多能供应233.15 t/h热水,两台炉运行最多能供应254.96 t/h热水。在保持现有布置不变的情况下,新增的受热面增加烟阻最大约450.8 Pa左右。

5.2 改造除氧器除氧方式供热水

如用户对热水品质要求较高,可以对现有的除氧系统进行改造。根据前文叙述,除氧系统中受限制于低压蒸发器的节点温差,低压蒸发器出口烟温存在制约(出口烟温最低需130 ℃以上,对应除氧器工作压力0.13 MPa,工作温度121 ℃)。改造现有除氧系统可以解决提高热水品质的问题,改造除氧方式后热水参数预计达到190 ℃、1.4 MPa左右,拟采用两级低温加热器。根据不同除氧方式的经验,经除氧后给水温度一般在60 ℃左右,热平衡计算见表4,布置方式见图2。

表4 热平衡计算

图2改造除氧方式供高温热水方案布置图

经过计算,改造除氧系统供应高温热水后,低温加热器2出口排烟温度90 ℃时,供应热水参数为192 ℃、1.4 MPa,单台炉运行最多能供应237.09 t/h热水,两台炉运行最多能供应301.22 t/h热水。改造后新增的受热面增加烟阻约568.4 Pa左右。

6结语

(1) 根据测量和热力计算,结合余热锅炉的设计与结构,增加蒸汽流量发电或供热的方案由于受限制于高压蒸发器的节点温差限制是不可行。

(2) 余热锅炉烟气余热回收利用的方案中,优先考虑保留现有除氧方式供热水,在烟道尾部加装低温加热器是最简单、经济的方案。由于改造周期短、费用低、设备改动少,改造后能供应低温热水(140 ℃左右)230~260 t/h,增加一组热水受热面15 008 m2,同时增加烟道阻力约450.8 Pa。改造后排烟温度为90 ℃左右。

参考文献:

[1] 焦树建. 燃气-蒸汽联合循环[M]. 北京:机械工业出版社,2000.

Feasibility Study on Optimization Retrofit of a Waste Heat Boiler

Xiang Jianwei

(Zhejiang Zheneng Zhenhai Power Generation Co., Ltd., Ningbo 315208, Zhejiang Province, China)

Abstract:System configuration and performance parameters of a gas turbine waste heate boiler were introduced under different modes, to which various optimization schemes were proposed. By analyzing the retrofit schemes according to performance parameters and actual layout of the boiler, the one keeping its original deaerating way to supply hot water was eventually adopted.

Keywords:waste heat boiler; exhaust gas temperature; retrofit

收稿日期:2015-10-12

作者简介:项建伟(1973—),男,工程师,主要从事燃气轮机技术管理工作。E-mail: xiangjianwei2648@163.com

中图分类号:TK229.929

文献标志码:A

文章编号:1671-086X(2016)03-0206-04