汽车镁合金轮毂的优化设计

2016-06-13赵树国陈建华邯郸职业技术学院河北邯郸056001

赵树国,陈建华(邯郸职业技术学院,河北 邯郸 056001)

汽车镁合金轮毂的优化设计

赵树国,陈建华

(邯郸职业技术学院,河北 邯郸 056001)

摘 要:随着镁合金轮毂的研究,镁合金轮毂得到了应用。轮毂断裂是镁合金轮毂出现的一种故障,本文通过采用proe软件进行镁合金轮毂建模,采用ANSYS软件进行了有限元分析并进行了优化,优化后的模型总体积和最大应力都有所下降,改进后的镁合金轮毂没有出现断裂现象,证实了分析的有效性。

关键词:镁合金;轮毂;优化

随着汽车工业的发展,汽车的轻量化设计受到了各国的高度重视。作为汽车运行的承载部件轮毂的轻量化是减轻汽车自重的一个有效途径,而轮毂的性能对汽车的行驶安全也起到了至关重要的作用。镁合金由于密度低、比强度高、较高的抗冲击性和减震性而被誉为“绿色工程结构材料”,若采用镁合金作为汽车的轮毂,对减少汽车的重量有着重要的意义。随着镁合金轮毂的应用,镁合金轮毂也出现了一些故障缺陷,本文以市场上常见的一种镁合金轮毂作为基础进行分析其出现断裂的原因,根据受应力情况,对原车轮毂进行优化设计。为进行提高效率,本文采用PRO/E软件进行建模,采用ANSYS软件进行受力分析并做优化。

1 采用PRO/E建立模型

在PRO/E软件界面下进行旋转、切除等一些列操作后。可得到汽车轮毂的模型,建立的模型如图1所示。将建立的模型导入到ANSYS软件以便做进一步的分析。

2 模型的有限元分析

2.1 汽车轮毂的受力分析

图1 汽车轮毂模型

2.2 设置材料及网格的划分

镁合金的轮毂材料选用的是AZ91镁合金。AZ91镁合金是良好的铸造镁合金的一种,AL的含量较高,达到了8.3~9.7%。设置时,密度为1.82kg/m3,弹性模量为45GPa,泊松比为0.35,屈服强度为160MPa,抗拉强度为230MPa。在轮毂实体模型网格划分中,采用Solid186单元,这种单元常用作处理不规则体网格的划分,在有限元计算中不会影响到精度。

2.3 有限元运算及分析

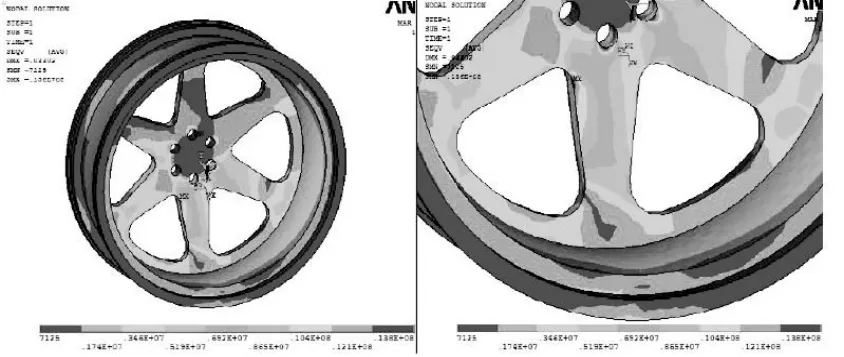

图2 轮毂应力图

对轮毂进行运算分析,运算结果如图2所示。从图中可以看出该结构镁合金轮毂最大等效应力出现在轮辐靠近轮毂中心处,这也与实际发生断裂位置相吻合。

3 优化设计

为了减少最大应力,在优化设计时以轮毂的总体积为优化目标函数,状态变量选取等效应力,设置状态变量最大值为120MPa,设计变量为轮辐的厚度控制点和轮辋的厚度。优化方法采用一阶方法。这是一种常用的优化方法,优化原理是所有的变量接近原则,即第n+1次的迭代算法中的重质量函数与前一次的运算结果相比较,如果小于前一次的结果,就认为结果收敛,停止运算;如果第n+1次的迭代算法中的重质量函数与前一次的运算结果相比较大于上一次的结果,也认为结果收敛 ,停止运算。

从运行过程中以看出,应力从12.4PMa以下不断变大,直到接近120PMa。最大应力为116.04MPa,对应的目标函数为3360cm3,结果是最优的。优化后的轮毂受力如下图3所示。

4 结论

(1)优化后的镁合金轮毂最大应力减小了,从原来的做大应力138MPa,降到了116MPa,下降了16%;

(2)优化后的轮毂比原来的轮毂体积减小了,降低了30%;

(3)改进后的轮毂没有出现断裂的现象。

图3 优化后的模型受力

参考文献:

[1]邢秋林,王岩.有限元分析技术在铝合金车轮设计开发中的应用[f].设计研究,2006,25(11):34-37.

[2]吴立鸿.镁合金在轮毅上应用的材料替代研究[D].重庆大学硕士学位论文,2005:29-30.

[3]王达健.低密度汽车镁材料[J].中国有色金属学报,1997, 7(01):390-393.

[4]刘楚明,郑梁,土松涛等.高强变形镁合金研究现状及发展趋势厂[J].宇航材料工艺,2012(01):8-12.

DOI:10.16640/j.cnki.37-1222/t.2016.12.049

作者简介:赵树国(1978-),男,河北邯郸人,硕士研究生,教师,研究方向:汽车安全技术及维修。