基于悬臂式液压起重机变幅机构三铰点设计的分析

2016-06-13刘合金上海冠卓企业发展有限公司上海201508

刘合金(上海冠卓企业发展有限公司,上海 201508)

基于悬臂式液压起重机变幅机构三铰点设计的分析

刘合金

(上海冠卓企业发展有限公司,上海 201508)

摘 要:本文从变幅机构的受力进行分析,结合起重机的总体设计和起重机的实际运行状态工作来优化三铰点的设计,对国内外不同型号品牌的悬臂式液压起重机的原理进行深度的解读分析,从变幅机构受力分析、变幅机构三铰点合理几何形状的确定、变幅机构三铰点布置方案等几方面进行了讨论,望与业内人士沟通探讨。

关键词:悬臂式;液压起重机;变幅机构三铰点设计

0 前言

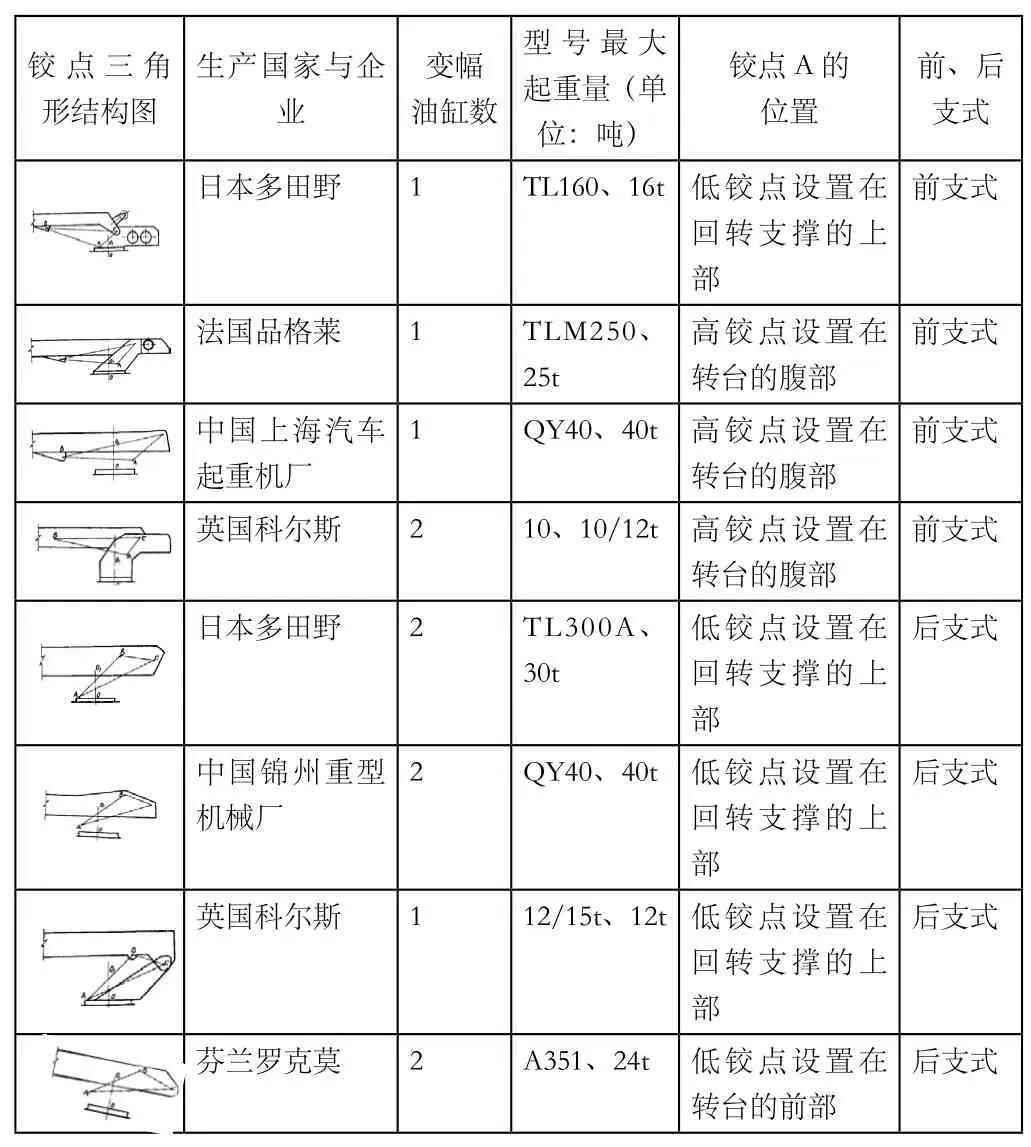

悬臂式液压起重机的设计中,最主要的硬件结构就是变幅油缸、吊臂和转台。这三部分共同组成了变幅机构,三部分的结构关系就是本文所说的三铰点关系,三铰点的设计决定整个起重机的质量好坏,并直接决定了吊臂与转台的结构关系,并决定了油缸参数。目前国内外各型号的起重机的三铰点布置详情如表1所示。

表1 国内外的部分型号铰点的三角形结构实例表

1 变幅机构受力分析

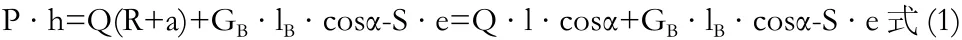

如图(图1)所示,变幅机构的三铰点关系可以简化看成一个三角形关系,如图△ABC,AB段是我们起重机的油缸,A点是油缸与转台之间的一个下铰点,B点是油缸与吊臂的上铰点,C点为吊臂下铰点,OO’线是我们起重机当中最核心的回转中心线,在工作状态下,起重机的吊臂幅度改变为R,起重机的负载重量为Q,相对于吊臂的后铰点C来说来看:

图1

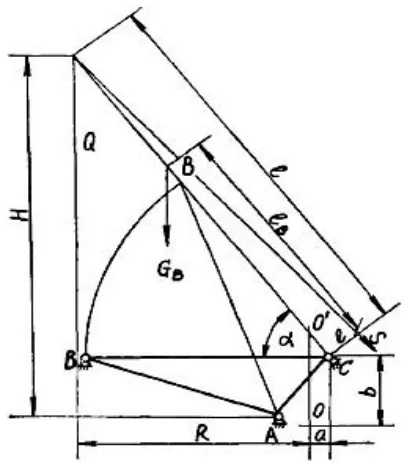

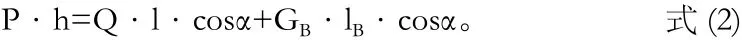

这个方程当中,P为变幅油缸的推力值,h为油缸的推力作用在吊臂铰点C上距离值,α是吊臂与地面的夹角角度,l是吊臂的长度,GB是吊臂自身的重量,lB是吊臂的重心和铰点C之间的距离,s是吊臂拉线的拉力值,e是随着α角度的变化S与铰点C之间动态距离数值。因为S·e<<Q(R+a),式(1)可简化为:

式(2)表明,当起重机的额定载荷Q确定后,油缸推力P是仰角α和力臂h的函数。仰角α和力臂h是由变幅机构三铰点的几何形状决定的,即△ABC的形状决定油缸推力P。

从上述方程与结构图(见图1)的关系可以看出,当吊臂起重机达到最大功率时,其额定载荷就能确定,固定的荷载用Q来表示,,油缸推力用P来表示,吊臂与地面的夹角α与吊臂高度H能用函数来解释。夹角α与力臂的关系是由变幅机构当中三铰点关系呈现的几何形状来决定的,这就是说△ABC的形状能够决定我们起重机的油缸推力P的力量大小。

2 变幅机构三铰点合理几何形状的确定

图2

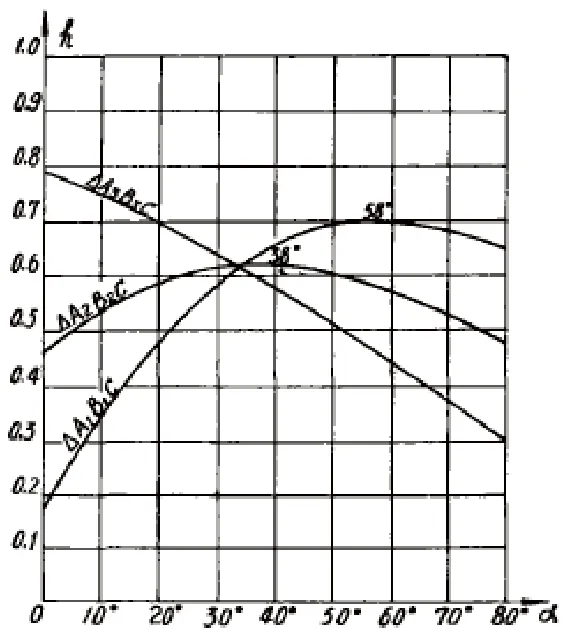

前支式变幅机构的铰点三角形中具体参数如图2所示,假设铰点C与A的距离为P,ρ为油缸与p的夹角,推力p与c点的力臂h的公式为h=p·sinρ。油缸的最大缩短长度记作L0,而伸长的最大长度表示为L’,这就能很明显的看出L’=aL0这个关系,当油缸达到完全缩短的程度,其吊臂与地面的角度为0度,当油缸完全伸长时,角度为A度,且当A=90度时,在△ABC中h=p。其函数图曲线表示为图3。

图3

图4

图5

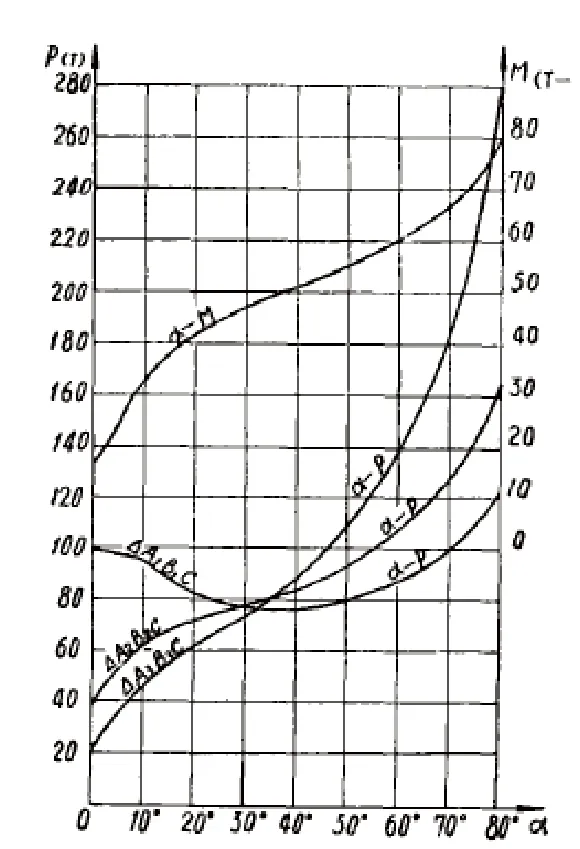

由表2和图3、4、5函数曲线图可以发现,如果油缸的A铰点是安置在轨迹A-A段上就会使得油缸的主推力P随着吊臂与地面的夹角加大而大幅度增加,这种大幅度变化会使得油缸工作状态压力增大,会严重缩短油缸的使用寿命;而A-A段上,会导致在起臂的时候力臂的角度会大幅度缩小,这会导致起臂的同时油压的指数飙升,总体压力偏高;而布置在A2A1段就比布置在A2A3段上更合适,而具有α-P的曲线其平缓度,其铰点合理布置让结构更加紧凑等优点非常有竞争力,所以A点通过理论计算来看设置在A2A1段比较合理的。

当起重机油缸伸缩长度是固定的时候,就已经对其铰点三角形进行合理的计算和固定,在设计变幅机构的部件位置安置时,可以按照一定比例来改变模型三角形角度与大小,当油缸的AB边开始加长的时候(即油缸加长),h的数值也会按照同等比例来增加,油缸的推力P这是就会随之减小,反之,就会看到油缸开始缩短,而推力P却在加大。并可以根据上述的α一P的曲线函数与油缸长度变化函数来确定油缸的各项参数包括压力、内径等。

3 变幅机构三铰点布置方案的讨论

(1)变幅机构三铰点的布置对起重机总体布置的影响,悬臂式液压起重机在总体布置有如下要求:

1)当选择起重机的时,若发现其起重性能一样,应该选择整机的自重比较低的机型。

2)起重机进行作业的时候,起重部分的重心位置通过设计后应该在靠后区域,这才能增加我们在起重作业时的整体力矩的稳定性;

3)转台、吊臂这些结构部件的刚度与强度必须首先得到保证,但是其结构要力求简单,降低机械制造的难度。

(2)从表1当中的日本多田野产的1号起重机是最典型的使用前支式变幅形式的布置结构,其结构中的A点保持在回转支承的平面上方,而C点却设置成了低铰点。所以日产的起重机的基本臂的尾部形状就比较的复杂,这需要让起升机构必须要设置在转台的平面上方,保证钢丝绳须能经过导向滑轮穿到吊臂滑轮组上。表1中2号法国产的品格莱牌的起重机采用了一种比较新也比较特别的布置方案。这就使我们起重机的变幅铰点的三角形能够确定,使起重机的作业部分的总重量增加,并减少一定的配重,让重心的位置能够靠后,所以这各型号的起重机将A点设置的比较靠后。为了能够使吊臂的机械结构更加简单,C点就需要设置成高铰点,这各铰点设在基本臂的尾部侧面的上方。为了使起重作业部分的重心降低,这就应尽量的把吊臂自身的布置不断降低,这样也就决定B点所在的高度。然而A点相应布置也需要提高到结构中转台的腹部上面,这种布置必然会使转台的形状得到相应的改变,让转台成为以板材为主的结构。其他的型号起重机也大同小异。

4 结语

目前我国最常见的起重机中的变幅机构中的单缸变幅大多采用了前支式,小型起重机到大型起重机都配置了双缸装置,双缸布置的优点非常的明显,那就是副臂可以安置在主臂的下方,副臂也可采用到压杆结构,所以重量比以往来看轻了很多,同时还可承受吊臂的侧向弯矩和扭矩,增强了吊臂承受回转制动惯性力的能力,双缸前支式尤为突出。

参考文献:

[1]钟安庆.汽车起重机变幅机构三铰点的合理确定[J].辽宁工学院学报,2003(01).

[2]刘伟.伸缩臂起重机三铰点的合理确定[J].工程机械与维修,2015(S1).

[3]王建文,信纪华.起重机变幅机构设计方法研究[J].治淮,2007(02).

DOI:10.16640/j.cnki.37-1222/t.2016.12.037

作者简介:刘合金(1984-),男,大专,助理工程师,主要从事石油化工码头登船梯、液压起重机以及库区陆用液体装卸臂机械设计方面工作。