方形箱体螺栓组分布结构优化设计

2016-06-13王建国济南鑫光试验机制造有限公司济南250000

王建国(济南鑫光试验机制造有限公司,济南 250000)

方形箱体螺栓组分布结构优化设计

王建国

(济南鑫光试验机制造有限公司,济南 250000)

摘 要:方形箱体螺栓组均匀分布时,各螺栓存在受力不均的问题,为解决这一问题,通过Solidworks Simulation有限元进行建模并受力分析,得到各个螺栓的受力状况,利用一种加权的方法,利用线性规划对螺栓组的布局进行优化设计,发现各个螺栓的受力状况逐渐趋于平衡,总结得到了一种方形箱体螺栓布局的优化方法,此方法可以为相似的螺栓布局优化提供参考。

关键词:螺栓布置方案;加权平均法;优化设计;有限元

0 引言

螺栓组连接的几何形状个受力状况比较复杂,目前国内对螺栓组的受力状况研究还不够深入,主要的研究方法有通过电镜进行金相失效分析[1-2],将螺栓简化为梁模型等,此方法偏重于螺栓受力状况研究,对螺栓组的整体分析不够,本论文借助于Solidworks Simulation有限元对螺栓组的布局进行研究,降低螺栓做的受力状况,使各个螺栓的受力状况趋于一致,对发挥螺栓的性能,提高连接的可靠性具有一定的意义。

1 模型描述及受力状况分析

图1 方形螺栓组连接模型

2 螺栓组的布局结构优化

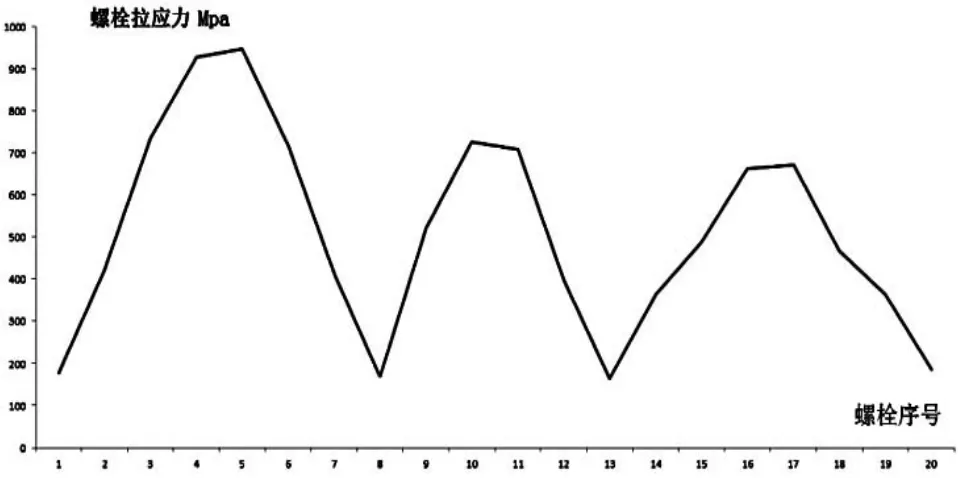

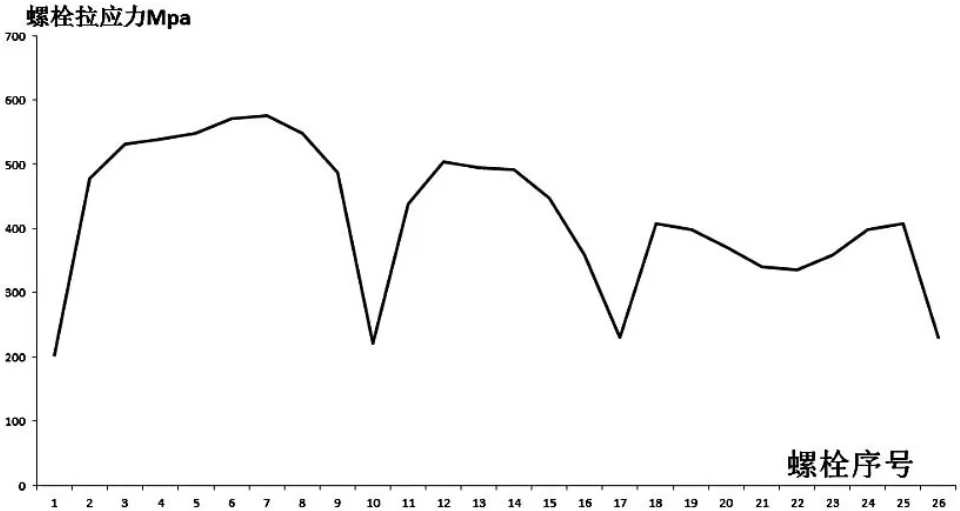

图2 螺栓轴向拉应力曲线

为改善图2所示的螺栓组受力状况不均的情况,采用数学建模的方法对布局进行优化。对受力较大区域的螺栓应增加螺栓密度,以降低最大螺栓的受力,对受力较小区域的螺栓,可以采用增加螺栓间距,使螺栓受力增加,从而使螺栓组的受力趋向平衡。

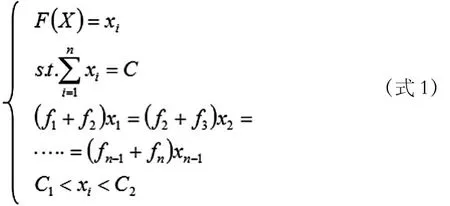

螺栓间距的大小将会影响螺栓的受力状况,设第i个螺栓的受力大小为fi,前后的螺栓间距为xi-1,xi,目标函数为最优的螺栓布置间距F(X)= xi,建立螺栓的优化布局数学模型如下:

通常情况下,M12螺栓的安装尺寸为42mm,所以两螺栓之间的最小距离不得小于42mm。以螺栓间距作为设计变量,通过加权平均法确定约束条件,建立了螺栓间距优化数学模型,其表达式为:

式中:C为螺栓间距总长,C1、 C2为螺栓间距的最小、最大限制条件。

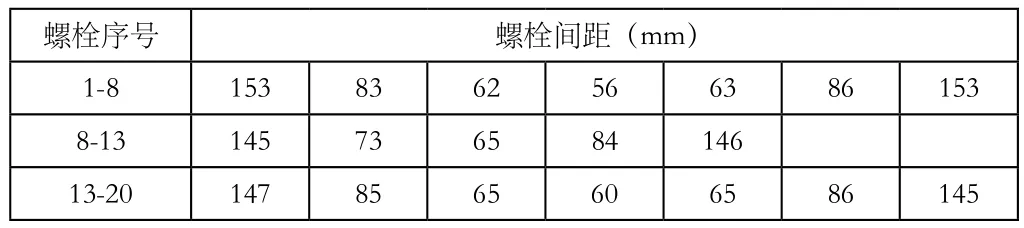

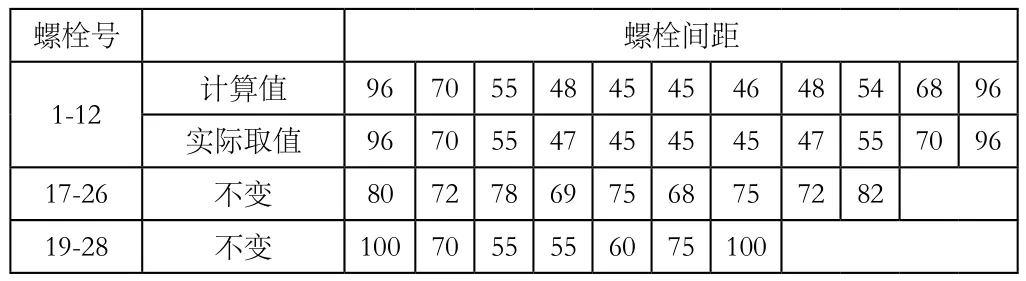

利用线性规划方法进行求解,得到螺栓组的优化间距,如表1所示:

表1 螺栓优化间距

从表1可以看出,优化后的螺栓间距最大为153mm,考虑到结合面密封性的要求,螺栓间距不超过120mm,每条边上增加两个螺栓,先假定螺栓为等间距的布置形式,再根据式1进行优化布局设计,得到螺栓的布局为:

表2 螺全间距取值

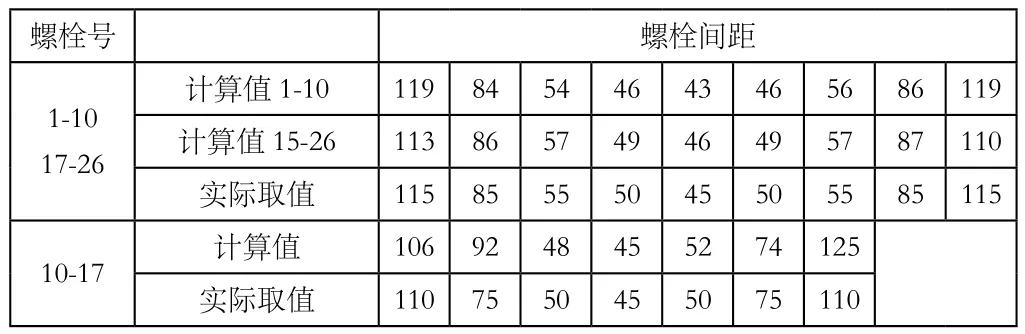

根据优化后的螺栓间距对螺栓组的间距进行布局,并进行有限元分析,得到螺栓组的受力状况如图3所示。

从上图可以看出,优化后螺栓组中最大螺栓的拉应力为575Mpa,最小载荷为203Mpa,相比之下,各个螺栓的受力更加均衡,为验证验证此方法的可靠性,对表2中的螺栓间距进行二次优化,得到优化后的螺栓间距如表3所示。

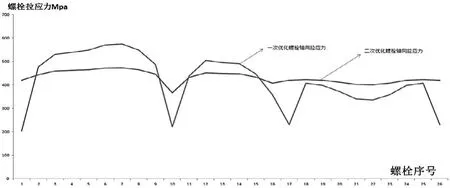

图3 一次优化后螺栓轴向拉应力曲线

表3 第二次优化螺栓间距取值

根据表3数据进行建模分析,得到二次优化后的各螺栓受力状况如如4所示。通过图4,螺栓组布局经过二次优化,各螺栓的受力更加均匀,从而有效的保证了螺栓组的连接性能。经对比,证明此方法对螺栓组的优化布局,具有可行性。

图4 第二次优化设计螺栓载荷分布

3 结论

方形箱体螺栓组均匀分布时,各螺栓存在受力不均的问题,采用螺栓间距加权的方法对螺栓的布局进行优化,可以使螺栓组的受力趋向均衡,从而改善螺栓组的连接性能,具有重要的工程应用价值,对其他形式的螺栓组布局优化,具有一定的参考意义。

参考文献:

[1]江国栋,陈彤.25Cr2Mo1V钢裂纹扩展机理的研究[J].煤矿机械,2004.

[2]卢洪.高强度螺栓断裂失效分析[J].福建工程学院学报,2009.

[3]吴正佳;周进;任芬芬;张成.杜义贤基于Pro/E Mechanica的带螺栓多约束组件结构分析与优化设计[J].煤矿机械,2010.

[4]杨敏.螺栓连接结构的一种简化数值模拟方法[J].机械设计与制造,2012.

[5]高旭,曾国英.螺栓法兰连接结构有限元建模及动力学分析[J].润滑与密封,2010,35(04):68-71.

[6]DS SolidWorks公司.SolidWorks Simulation基础教程2012版[J].北京:机械工业出版社,2012.

DOI:10.16640/j.cnki.37-1222/t.2016.12.010